小长冲河矿段顶板控制数值模拟研究

2020-08-22侯克鹏杨八九牛向东孙华芬

侯克鹏 杨八九 孙 伟 牛向东 孙华芬 程 涌

(1.昆明理工大学 国土资源工程学院,昆明 650093;2.云南省中-德蓝色矿山与特殊地下空间开发利用重点实验室,昆明 650093;3.云南亚融矿业科技有限公司,昆明 650093)

矿产资源是不可再生的,随着浅部矿产资源逐渐枯竭,如何安全高效开采深部资源,现已成为采矿领域的重大研究内容[1-2]。开采深部岩体时,受开挖扰动、地压以及地下水等因素的影响,其应力环境与工程地质条件相较浅部更复杂,使得控制顶板稳定性的任务更加艰难,开采难度越来越大、生产成本也急剧提高[3]。顶板控制是影响采场地压管理的关键因素之一,顶板稳定性是衡量岩体稳定性和人员井下安全作业的重要指标。顶板稳定性直接决定采场采空区的极限暴露面积,关系到开采中冒顶事故的发生,不仅影响下部作业人员的安全,也关系到开采中矿石的损失贫化[4-6]。因此深入分析采场结构参数的研究方法具有重要意义[7-9]。数值模拟目前在矿山得到广泛应用,其能很好地反映岩体开挖后应力-应变及实际破坏情况[10]。国内外众多专家学者对采空区顶板稳定性分析做了大量研究,数值模拟技术与支护理论较为成熟与完善,在实际生产应用中也取得了良好效果[11-14]。

本文以小长冲河矿段矿体直接顶板铝土质黏土岩及灰岩稳定性较差的情况为背景,前期模拟显示,采场跨度对顶板稳定性影响较大,经过不同跨度的模拟分析,认为将采场跨度控制在8 m以内(最好控制在6 m)才能保证开采过程中顶板的稳定,在将稳定性较差的直接顶板切除后,在间接顶板下,采场跨度能达到15 m左右。现就模拟过程中采场顶板不处理时,采空区极限暴露面积较小导致的矿石损失贫化问题,进行3D-σ数值模拟分析。模拟结果显示:在矿体开采过程中,采用留点柱、锚杆护顶、留矿层护顶相结合的方法进行开采,相较单独留点柱支撑顶板方案,在增强顶板稳定性的同时,不仅增加了点柱之间矿块的距离(14 m),也很大程度上降低了矿石贫化与损失。

1 矿体赋存条件

小长冲河矿段铝土矿层长为1 200 m,宽度范围150~400 m,北北东-南南西向展布,倾向南东东,基本与地形坡向一致,倾角18°~44°,矿体被纵向断层切割错断,北端被横向断层F35平移错断。铝土矿层中的富厚矿体受沉积基底的洼地控制较为显著,洼地形态一般为大小不等的透镜状、不规则状,直径一般为30~120 m,最大200 m,多呈北东向分布,与一般铝土矿(厚1~6 m)一起构成似层状矿层。全矿段矿体厚0.77~10.01 m,平均3.9 m。

矿体厚度大小与底伏寒武系中统高台组(C- 2g)白云岩的古岩溶侵蚀面凸凹有关,一般凹处矿体厚,凸处矿体薄,甚至尖灭。主矿体属单一矿层,在其上、下偶有透镜状小矿体,一般长数10 m,个别最长达100 m,厚度薄。

2 顶板稳定性数值模拟分析

2.1 计算域

1)计算域:根据矿床开采技术条件以及矿体赋存特征,参照该矿段矿体的具体形态及与周边围岩之间的相互关系。建立三维有限元模型的长、宽、高分别为1 200 m、1 000 m、300 m,即垂直于矿体走向方向取1 000 m(坐标轴X方向),沿垂直矿体方向取300 m(坐标轴Y方向),沿矿体走向方向取1 200 m(坐标轴Z方向),共计328 247个节点。

2)边界约束:采取位移约束。采动影响范围有限,随着距离采场位移的增加,岩体的位移值迅速减小,可将计算模型边界处位移视为零。计算域边界采取位移约束,即模型底部所有节点采用x、y、z三个方向约束,xy所在平面采用z方向约束,yz所在平面采用x方向约束。

2.2 计算所采用的力学模型

塑性破坏准则力学模型为:

(1)

(2)

式中:σ1—最大主应力;σ3—最小主应力;C—材料黏聚力;φ—内摩擦角;F—破坏判断系数。

拉应力状态下,抗拉破坏强度准则力学模型为:

F=σt-Rt

(3)

式中:σt—材料所受拉应力;Rt—材料所受抗拉强度。

此时,若拉应力超过材料抗拉强度,即F≥0时,材料将发生抗拉破坏。

2.3 计算所采用力学参数

为选取合理的计算参数,参数主要是依据室内岩石力学试验所得到的数据,以及现场勘探的工程地质研究,在此基础上通过试算及经验折减,以此确定了麦坝矿区该矿段矿岩的力学参数如表1所示。

表1 矿段有限元参数列表Table 1 Finite element parameter list of mine section

3 数值模拟方案

通过之前对小长冲河矿段仅在采场之间留间柱和各中段间留顶底柱的情况下开采的模拟分析,认为三种采场跨度尺寸都满足不了安全生产,因此提出预留点柱的开采方案,并对方案模拟分析论证。为了达到提高模拟精度的目的,在建立模型时仅考虑1385~1355、1355~1325、1325~1295三个中段作为研究对象,这样可以将网格划分得更密,有利于提高模拟精度。

方案一:采场内留2 m×2 m点柱,点柱与点柱之间矿块跨度为6 m;

方案二:采场内留2 m×2 m点柱,点柱与点柱之间矿块跨度为8 m;

方案三:采场内留2 m×2 m点柱,点柱与点柱之间矿块跨度为10 m。

3.1 留点柱方案点柱、间柱、顶底柱稳定性研究

1)应力分布数值模拟结果分析

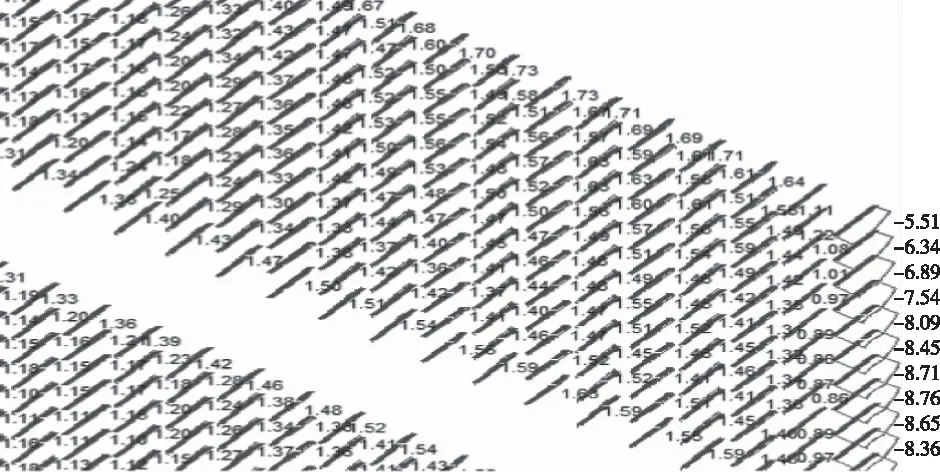

模拟结果显示,开采后最大主应力主要出现在开挖体与间柱、顶底柱接触部位,顶板最大压应力为20.165 MPa,其中方案一没有拉应力出现,方案二、方案三拉应力分别为0.32 MPa、0.836 MPa,其中方案三0.836 MPa的拉应力值,大于折减后岩石本身的抗拉强度值,这种情况下,点柱及顶板很容易出现拉应力破坏,导致点柱破坏及顶板冒落。因此,在留点柱的情况下,当点柱间矿块跨度大于或等于10 m时,点柱与顶板处在不稳定的状态,可知,点柱尺寸为2 m×2 m时,矿块跨度宜控制在6~8 m。方案三应力分布数值模拟结果见图1。

图1 顶底柱、间柱、点柱最大主应力分布Fig.1 The maximum principal stress distribution of top and bottom pillars,intermediate pillars and point pillars

2)安全率分布数值模拟结果分析

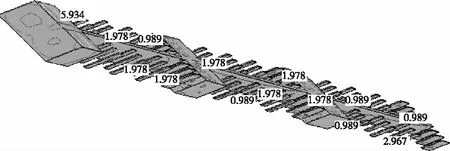

大量文献资料表明,地下矿山的顶板等是否会遭到破坏,需分析其应力-应变、塑性区分布及位移的情况,与此同时安全率的分布情况也很重要,因为一定程度上,安全率反应开挖所造成的损害程度会更直观一些。安全率的数值为1,此时处于临界状态,随着安全率的增大,安全性也会随之而提高[15-19],通过模拟可以看到,点柱尺寸为2 m,矿块跨度分别为6、8、10 m时,顶底柱、间柱、点柱直接顶板的最小安全率分别为1.074、1.053、0.989,其中方案三矿块跨度为10 m时安全率低于临界状态,此时无法保证点柱及顶板稳定,所以在留点柱的同时应将矿块跨度控制在8 m以内。方案三安全率分布数值模拟结果见图2。

图2 顶底柱、间柱、点柱安全率分布Fig.2 Safety rate distribution of top and bottom pillars,intermediate pillars and point pillars

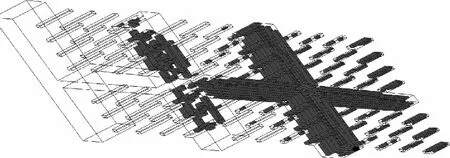

3)塑性区分布数值模拟结果分析

在采场内留点柱的条件下,对三种不同矿块跨度的方案进行数值模拟,通过模拟的结果可以看到,方案一矿体在开采后,塑性区主要出现在1325~1295中段顶部(及1325~1295中段顶柱),1325~1295中段偏下位置点柱也有少量塑性区出现;方案二中将矿块跨度扩大到8 m后,1325~1295中段顶柱塑性区越发明显,间柱及点柱也有大量塑性区出现;方案三在矿体开采后整个顶底柱及间柱基本都处于塑性状态,此时顶底柱、间柱稳定性较差。从各个方案的塑性区分布位置来看,随着开采深度的增加,顶底柱及间柱出现塑性区的区域也在增大,这是由于深度地压较大所造成的,因此在留点柱对矿体进行开采时,建议随着矿体开采的不断推进,深度不断增加时,为保证围岩稳定性应适当增加顶底柱及间柱的尺寸。方案三塑性区分布数值模拟结果见图3。

图3 顶底柱、间柱、点柱塑性区分布Fig.3 Distribution of plastic zone of top and bottom column,intermediate column and point column

3.2 留点柱方案直接顶板稳定性研究

1)应力分布数值模拟结果分析

从应力分布的数值模拟结果中可看到,三种不同的方案分别进行开采后,采场直接顶板的最大压应力分别为17.688、18.912、21.434 MPa,应力随跨度增加而增大,开采后方案一没有拉应力出现,方案二、方案三出现的拉应力分别为0.32、0.886 MPa,其中方案三的压应力值为0.886 MPa,大于折减后岩石本身的抗拉强度值,这时直接顶板会有拉应力破坏的出现,进一步导致顶板冒落。因此在留点柱的前提下,点柱间矿块跨度为10 m时,直接顶板处于不稳定状态,当点柱尺寸为2 m×2 m时,矿块跨度宜控制在6~8 m。方案三的应力分布数值模拟结果见图4。

图4 方案三开采后直接顶板最大主应力分布Fig.4 The maximum principal stress distribution of direct roof after mining in scheme Ⅲ

2)安全率分布数值模拟结果分析

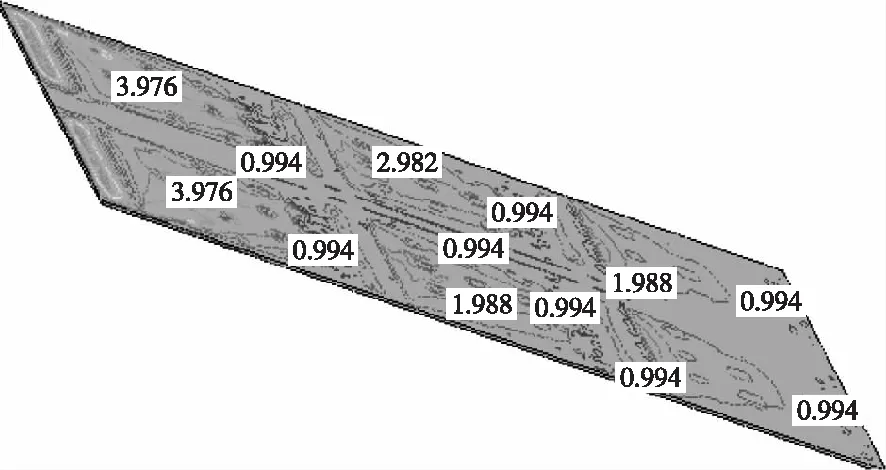

通过安全率分布数值模拟的结果,可以看到,当点柱尺寸为2 m,矿块跨度分别为6、8、10 m时,顶底柱、间柱、点柱直接顶板的最小安全率分别为1.090、1.068、0.994,其中方案三矿块跨度为10 m时,安全率低于临界状态,此时无法保证点柱及顶板稳定,所以应在留2 m点柱的同时,将矿块跨度控制在6~8 m。方案三的安全率分布数值模拟结果见图5。

图5 方案三开采后直接顶板安全率分布Fig.5 Distribution of safety rate of direct roof after mining in scheme Ⅲ

3)塑性区分布数值模拟结果分析

通过塑性区分布的数值模拟结果可以看到,方案一矿体开采后塑性区主要出现在1325~1295中段底部(及1325~1295中段底柱),1325~1295中段顶柱及间柱也有少量塑性区出现;方案二将矿块跨度扩大到8 m后,1325~1295中段顶底柱塑性区越来越明显,且间柱塑性区也有增加趋势;方案三开采后整个顶底柱及间柱均处于塑性状态,此时顶底柱、间柱都不太稳定。因此,从各方案塑性区分布位置来看,随着开采深度的增加,顶底柱及间柱出现塑性区的区域也随之增大,这与点柱、间柱及顶底柱稳定性分析也比较一致,因此要求在矿体开采至下部时,也应适当增加顶底柱及间柱的尺寸。方案三塑性区分布数值模拟结果见图6。

图6 方案三开采后直接顶板塑性区分布Fig.6 Distribution of direct roof plastic area after mining in scheme Ⅲ

综上分析,从应力、安全率、塑性区的模拟结果可知,针对小长冲河矿段直接顶板稳定性较差的特点,在矿体开采过程中,应在采场内留2 m×2 m的点柱,点柱间矿块的跨度宜控制在6~8 m,且随着开采深度的增加,应适当增加间柱及顶底柱的宽度。

3.3 锚杆护顶方案采场稳定性研究

3.3.1 锚杆护顶方案确定

小长冲河矿段工程地质条件相对比较复杂,因岩体的类型较多,从而形成了复杂的地质介质结构。据此在计算模型的建立上,岩体介质需作适当的简化。本次模拟考虑到现场施工条件的限制,选择锚杆长度为1.8 m,锚杆间排距为1.5 m×1.5 m,并采用梅花形布置,垂直于直接顶板(见图7)。模拟采用普通的、半径为0.02 m的管缝式锚杆,弹性模量为95 GPa。

图7 计算机模拟锚杆形态空间立体示意图Fig.7 Three-dimensional diagram of bolt shape space simulated by computer

锚杆护顶方案的研究,主要针对矿区小长冲河矿段缓倾斜矿体进行模拟,本次数值模拟共考虑五种方案:

方案一:空场条件下采场跨度25 m,采用间排距1.5 m、长1.8 m锚杆护顶;

方案二:空场条件下采场跨度15 m,采用间排距1.5 m、长1.8 m锚杆护顶;

方案三:采场内留2 m×2 m点柱,点柱间矿块跨度12 m,采用间排距1.5 m、长1.8 m锚杆护顶;

方案四:采场内留2 m×2 m点柱,点柱间矿块跨度14 m,采用间排距1.5 m、长1.8 m锚杆护顶;

方案五:采场内留2 m×2 m点柱,点柱间矿块跨度16 m,采用间排距1.5 m、长1.8 m锚杆护顶;

本次模拟主要采用锚杆护顶,从图8锚杆轴力分布状况来看,锚杆大部分的轴力值在15~80 kN,其中采场周边锚杆的轴力较大,采场中间的锚杆锚固力相对较小。所以在分析锚杆护顶方案时主要对采场顶板中间区域的稳定性进行分析。

图8 锚杆轴力分布图Fig.8 Axial force distribution of anchor bolt

3.3.2 锚杆护顶方案顶板稳定性研究

1)应力分布数值模拟结果分析

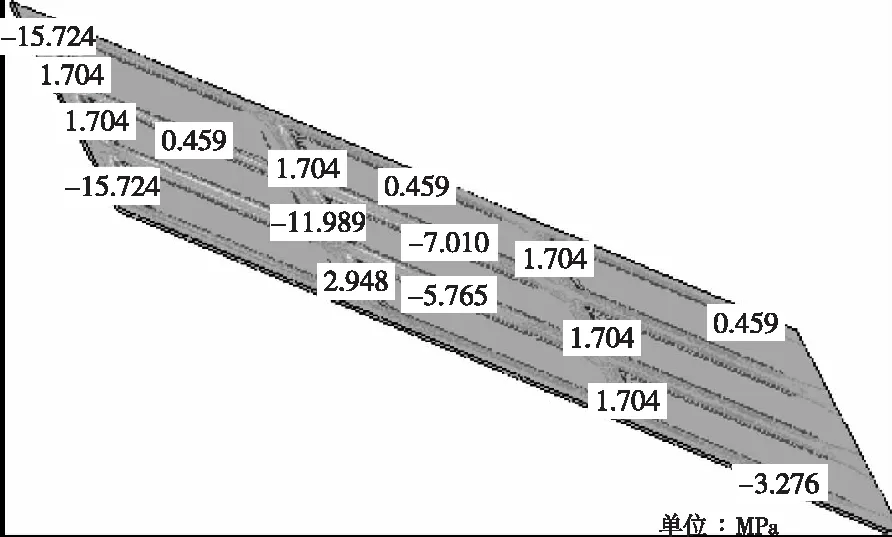

模拟结果表明,五种护顶方案开采后直接顶板最大压应力主要出现在间柱、顶底柱与直接顶板接触部位,五种方案在矿体开采后,直接顶板最大压应力为20.646 MPa,最小为15.724 MPa。开采后方案一、方案二有拉应力出现,分别为1.704、1.342 MPa,大于直接顶板折减以后岩石本身的抗拉强度值,此时直接顶板易出现拉应力破坏,并导致顶板冒落;方案三、方案四、方案五在点柱作用下并没有出现拉应力,可知,在留点柱的前提下采用锚杆护顶效果要好于空场条件下锚杆护顶方案。其中方案一、方案二开采后直接顶板最大主应力分布模拟结果见图9、图10。

图9 方案一开采后直接顶板最大主应力分布Fig.9 The maximum principal stress distribution of direct roof after mining in scheme Ⅰ

图10 方案二开采后直接顶板最大主应力分布Fig.10 The maximum principal stress distribution of direct roof after mining in scheme Ⅱ

2)安全率分布数值模拟结果分析

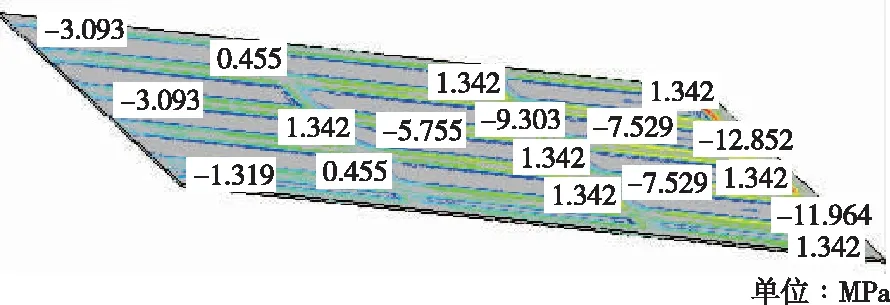

安全率分布数值模拟结果显示,五种护顶方案开采后直接顶板安全率仅有方案一(0.966)低于临界状态,但此时直接顶板仍处于不稳定状态,容易出现垮塌;方案二、方案五安全率为1.015和1.017,直接顶板处于稳定与不稳定的临界状态;方案三、方案四安全率为1.134和1.073,大于临界状态值,此时顶板处于相对安全稳定状态。因此,在空场条件下,当采场跨度为15 m时,采用锚杆护顶并不能保证顶板的稳定;在留点柱前提下采用锚杆护顶,点柱之间块矿跨度为12、14 m时,能满足要求。方案一、方案二、方案三开采后直接顶板安全率分布的数值模拟结果见图11、图12、图13。

图11 方案一开采后直接顶板安全率分布Fig.11 Distribution of safety rate of direct roof after mining in scheme Ⅰ

图12 方案二开采后直接顶板安全率分布Fig.12 Distribution of safety rate of direct roof after mining in scheme Ⅱ

图13 方案三开采后直接顶板安全率分布Fig.13 Distribution of safety rate of direct roof after mining in scheme Ⅲ

3)塑性区分布数值模拟结果分析

塑性区分布数值模拟结果显示,方案一到方案五在采场中央均没有明显塑性区域,塑性区主要出现在采场间柱与直接顶板接触位置,方案一、方案二由于在空场条件下护顶,采场暴露面积相对较大,采场之间的间柱承受压力过大,此时间柱容易出现破坏,从而导致顶板冒落;方案三、方案四、方案五是在留点柱的前提下进行护顶,由于点柱将采场隔离为几个相对独立的空间,采场的暴露面积由此被分割,此时采场的暴露面积相对较小,顶板稳定性也会有所提高,从留点柱前提下锚杆护顶的三个方案中看,当矿块间的跨度达到16 m时,顶柱及间柱位置也会出现明显的塑性区。因此,从安全角度考虑,建议在采用留点柱、锚杆护顶相结合的方式进行开采时,矿块跨度最大不宜超过14 m。方案一、方案三开采后直接顶板塑性区分布数值模拟结果见图14、图15。

图14 方案一开采后直接顶板塑性区分布Fig.14 Distribution of direct roof plastic area after mining in scheme Ⅰ

图15 方案三开采后直接顶板塑性区分布Fig.15 Distribution of direct roof plastic area after mining in scheme Ⅲ

综合以上各方案的模拟结果来看,针对小长冲河矿段直接顶板稳定性较差的特点,在矿体开采过程中,应采用留点柱、锚杆护顶相结合的方法进行开采,此方案相较单独留点柱支撑顶板方案,能大大增加点柱之间矿块的距离,跨度可以达到14 m,从而降低了矿石贫化损失。

3.3.3 留矿石护顶层方案采场顶板稳定性研究

留矿石护顶层方案数值模拟分析:

方案一:采场内留2 m×2 m点柱,点柱与点柱之间矿块跨度为14 m,留0.3 m矿石护顶;

方案二:采场内留2 m×2 m点柱,点柱与点柱之间矿块跨度为14 m,留0.5 m矿石护顶;

方案三:采场内留2 m×2 m点柱,点柱与点柱之间矿块跨度为14 m,留0.8 m矿石护顶。

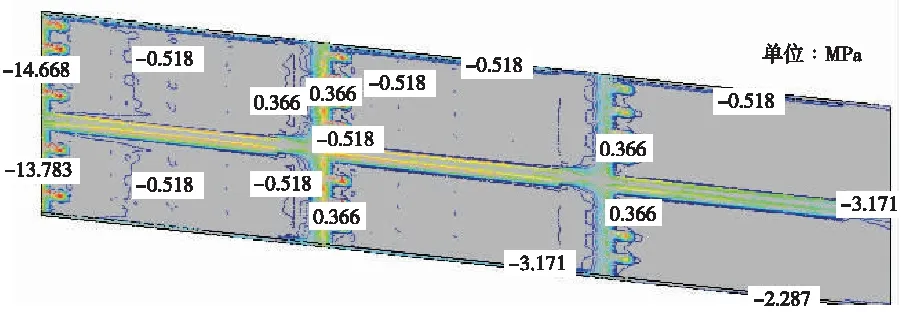

1)应力分布数值模拟结果分析

从应力分布数值模拟的结果中可以看出,三种方案开采后,直接顶板最大压应力为14.668 MPa,最小直接顶板压应力为14.468 MPa,此时并没有出现明显差异。整体开采后方案一有0.366 MPa的拉应力出现,接近铝土矿折减以后岩石本身的抗拉强度值,护顶层容易出现拉破坏,从而导致顶板冒落;方案二、方案三在点柱和矿石护顶层共同作用下没有出现拉应力,因此在留点柱的情况下,当采用0.5 m厚矿石护顶层护顶时,能够保证顶板的安全,而且效果也比较好。方案一顶板最大主应力分布数值模拟结果见图16。

图16 方案一顶板最大主应力分布图Fig.16 The maximum principal stress distribution of roof in scheme Ⅰ

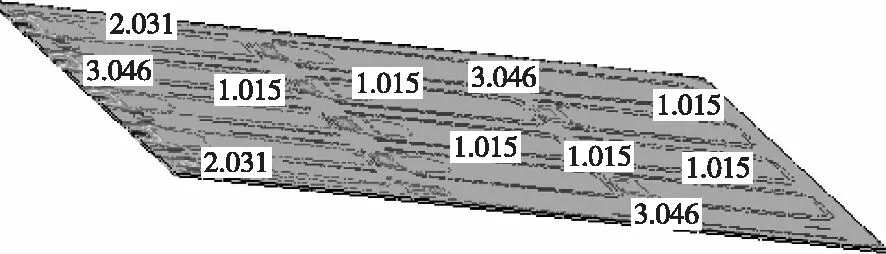

2)安全率分布数值模拟结果分析

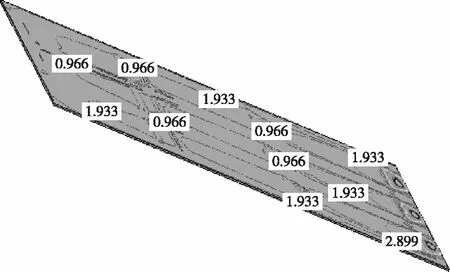

通过安全率分布数值模拟结果可以看到,三种矿石护顶方案开采后方案一矿石顶板安全率为1.014,直接顶板处于稳定与不稳定的临界状态;方案二、方案三安全率为1.082和1.087,大于临界状态,此时顶板相对是安全稳定的。可知,在留点柱、矿石护顶情况下,护顶层厚度达到0.5 m时,能保证顶板安全。方案一顶板安全率分布数值模拟结果见图17。

图17 方案一顶板安全率分布图Fig.17 Roof safety rate distribution of scheme Ⅰ

3)塑性区分布数值模拟结果分析

塑性区分布数值模拟的结果显示,方案一塑性区相对较多,除了矿柱以外,采场中部也出现了塑性区,这说明0.3 m厚矿石护顶层是不能够满足安全要求的;方案二、方案三中,当矿石护顶层厚度达到0.5和0.8 m时,采场顶板仅有很少的塑性区出现,主要集中在矿柱上,说明此时护顶层的厚度能满足顶板安全需求。为保证矿体的开采安全,建议在采用留点柱、矿石护顶时,护顶层的厚度宜控制在0.5 m。方案一顶板塑性区分布数值模拟结果见图18。

图18 方案一顶板塑性区分布图Fig.18 Distribution of roof plastic area in scheme Ⅰ

综合以上的数值模拟分析,针对小长冲河矿段直接顶板铝土页岩稳定性较差的特点,在矿体开采过程中,可采用留点柱、矿石护顶相结合的方法进行开采,此方案相对于单独留点柱支撑顶板方案而言,能增加点柱之间矿块的距离,建议矿石护顶层厚度为0.5 m,跨度宜为14 m。

4 结语

通过对小长冲河矿段顶板控制的数值模拟分析,得到结论如下:

1)针对小长冲河矿段直接顶板为铝土质黏土岩及灰岩,稳定性较差的特点,矿体开采过程中,在采场内留2 m×2 m的点柱前提下,将矿块间跨度控制在6~8 m,且随着矿体开采的不断深入,为保证开采过程直接顶板的稳定,应适当增加间柱及顶底柱的宽度。

2)在矿体开采过程中,采用留点柱、锚杆护顶、留矿层护顶相结合的方法进行开采,此方案相对于单独留点柱支撑顶板方案而言,能大大增加点柱之间矿块的距离(14 m),降低矿石开采损失。

3)根据数值模拟计算与研究结果,对比不同控顶方案,所选控顶措施能满足开采要求。