加氢高压换热器换热效率降低的分析及措施

2020-08-21马文礼何月伦樊安宁张鑫乐张伟

马文礼,何月伦,樊安宁,张鑫乐,张伟

(1.中国石油克拉玛依石化有限责任公司,新疆克拉玛依834003;2.神华新疆化工有限公司,新疆乌鲁木齐831400)

某石化公司汽柴油加氢装置于2004年11月投产,焦化汽油、焦化柴油、催化柴油混合后作原料,生产出精制柴油成品直接出厂,汽油作为催化重整原料。为满足柴油国V升级要求,于2015年6月对该装置进行改造,设计规模为90×104t/a。以直馏柴油和焦化柴油为原料,采用FRIPP开发的FF-36加氢精制催化剂和FC-32A加氢裂化催化剂,副产部分石脑油和含硫干气。改造后一次性试车成功,产出的汽、柴油满足国V标准要求[1]。

装置开工后,高压换热器E1103AB的换热效率一直不达标,导致反应加热炉负荷偏高,影响全厂柴油生产的物料平衡以及成品柴油调和。

1 工艺流程

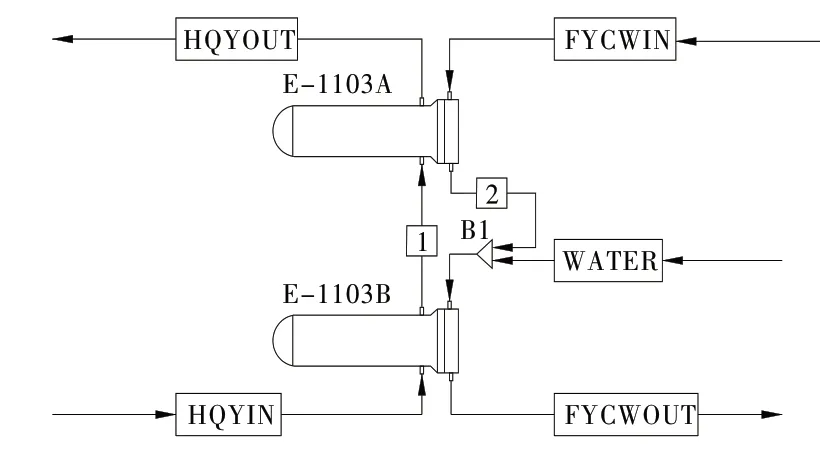

滤后原料油进入缓冲罐(D1101),再由反应进料泵(P1102/A、B)抽出升压后与循环氢混合,先与加氢精制反应产物通过换热器(E1103/A、B壳程、E1101-N壳程)进行换热,再经反应进料加热炉(F1101)加热至反应温度。从加氢改质反应器R-1102-N出来的产物经换热器(E1101-N管、E1102管、E1103/A、B罐)分别与混氢原料油、低分油换热后,进入反应产物空冷器(A1101)及高压分离器(D1103)[2]。为防止铵盐结晶,在E1103B(管程)之前注水,简易流程见图1。

图1 E1103AB工艺流程

2 换热效率偏低现象简述及原因分析

2.1 换热效率偏低现象

装置升级改造后,初期高压换热器E1103AB壳程进出口温差约105~110℃,最高可达115℃。随着开工时间延长,E1103AB换热器壳程进出口温差开始下降,最低降至80℃,目前温差基本能稳定在90~95℃。E1103AB换热效率不足后,反应加热炉F1101入口温度下降,在满足加氢反应温度的条件下,F1101进出口温差高达50℃,加热炉炉膛温度最高升到820℃,影响加热炉的安全运行,换热器进出口温差变化见图2。

图2 E1103AB换热器进出口温差变化

2.2 原因分析

2.2.1 操作数据从表1的设计数据看,管程反应生成油由252℃降至135℃,温降为117℃,但实际生产过程中反应生产油经过E1103AB管程后温降只有102℃;设计数据中E1103AB壳程物料混氢原料进换热器温度是53℃,换热器出口温度195℃,温升142℃。但实际生产过程中E1103AB壳程物料混氢原料进换热器温度为61℃,换热器出口温度为154℃,温升只有93℃,远低于设计值。

表1 E1103AB操作数据对比

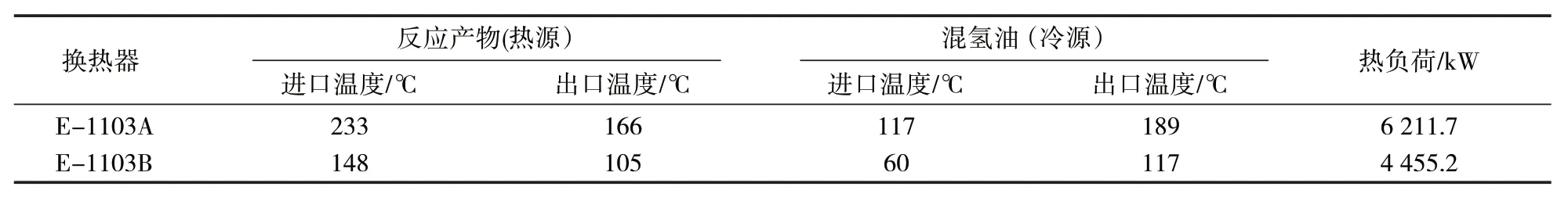

2.2.2 换热器核算根据实际工况及换热器原始设计参数,对换热器重新进行核算(平均污垢热阻系数取0.000 35 m2·K/W),核算结果见表2。

表2 E1103AB详细核算结果

经过E-1103A/B换热后,反应产物理论上可由233℃冷却至105℃,低于实测值33℃;混氢油理论上可由60℃加热升温至189℃,高出实测值41℃,见表3、4。

表3 E-1103A/B理论换热温度

表4污垢系数与换热面积及总传热系数的关系

综合计算结果可确定目前E-1103A/B反应生成油换热后温度偏高并不是该换热器实际换热面积不够导致。由表4可见,当E-1103A/B管束内污垢系数由0.000 35 m2·K/W增至0.003 35 m2·K/W时,E-1103A理论所需换热面积从78.97 m2增加到220 m2,其总传热系数将由0.47 kW/(m2·K)下降到0.16 kW/(m2·K);E-1103B理论所需换热面积将从114.03 m2增加到261.6 m2,已超过换热器实际面积261 m2,其总传热系数将由0.43 kW/(m2·K)下降到0.19 kW/(m2·K)。如果管束的污垢系数继续增加,E-1103A/B的理论所需换热面积均将超过实际面积,即该换热器将无法满足目前的换热需求[3]。

2.2.3 换热器管程隔板脱焊2012年大检修期间发现E1103/A管箱分程隔板与管箱壳体间焊缝开裂,局部焊口开裂。初步判断是因长期超加工负荷造成分程隔板冲击受力大而变形或管程压降大造成隔板承受压差大,或紧急停、开工过程中加工量突变对隔板冲击大造成焊口开裂。

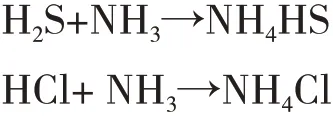

2.2.4 铵盐结晶原料中的有机硫、氮、氯在催化剂的作用下与氢气发生反应,分别转化成H2S、NH3、HCl,而H2S、HCl与NH3在气相中发生如下反应:

NH4HS和NH4Cl直接由气相冷凝为固态晶体。在加氢工艺条件下,NH4HS结晶温度为66~121℃,结晶常发生在高压空冷器中;NH4Cl的结晶温度为177~232℃,结晶常发生在高压换热器中。E1103A入口温度250℃,出口温度175~180℃,所以E1101A管束内部易出现NH4Cl沉积,在有水存在时形成强酸,引起NH4Cl的垢下腐蚀[4]。

2.2.5 原料结垢在高温条件下,原料中的S、N、O引发自由基聚合反应和由Fe、Cu等金属离子引发的催化聚合反应形成结垢;另外,原料中固有的不溶悬浮凝聚、沉积,都会在换热器表面沉积成垢,降低换热器的传热系数,影响换热器换热效率[5,6]。

3 解决措施

3.1 优化换热流程,降低加反应热炉负荷

关闭混氢原料油与发应生成油换热器的所有副线,提高混氢原料油换热后的温度。降低汽提塔进料与反应生成油换热量,将汽提塔进料温度降低至180~185℃,混氢原料油与E1103AB换热后的温度能增加3~5℃。

3.2 注水量控制

高压换热器管程注水量应控制在装置处理量的8%~10%,保证注水点处的液态水不低于总液量的25%。目前E1103B入口注水量只有3.3%,在目前加工量条件下可将改点注水量控制在7 t/h。

3.3 注入高温缓蚀剂

在NH4Cl结晶前注入加氢专用高温缓蚀剂,可分散黏附在管壁上的NH4Cl结垢,并阻止新盐形成。该类缓蚀剂可随高压注水泵的注水注入高压换热器管程,加注量一般为处理量的10~15 ug/g。

3.4 新增换热器注水点

在E1103A前增加除盐水注入点,用于洗涤管束铵盐。对通常除盐水注入点温度要在NH4Cl结晶温度和水的露点温度之间,E1103A换热器入口温度250℃,压力7.0 MPa,通过查表得知7.0 MPa压力下水的露点温度是285℃,因此在E1103A管程前注水是比较合适的,能够达到洗盐的效果。

3.5 新增原料阻垢剂

增加原料阻垢剂系统,在原料反冲洗过滤器后注入防高温阻垢剂,能有效抑制由原料中S、N、O引发的自由基聚合反应和由Fe、Cu等金属离子引发的催化聚合反应形成的结垢。

4 结束语

经过对某制加氢装置高压换热器E1103AB换热效率降低原因的详细分析,并采取了相应的措施,最终解决了换热器效率下降的根本性问题,不仅大幅度减少了装置的生产波动、操作调整、低负荷运行,同时为国内相关设备人员处理同类高压换热器换热效率降低提供了借鉴和参照。