带式输送机自动张紧装置的设计与应用

2020-08-21张伟

张 伟

(同煤浙能麻家梁煤业有限责任公司, 山西 朔州 036000)

引言

张紧装置作为带式输送机重要的组成部分[1-2],在输送机工作过程中为输送带的正常运行提供需要的张紧力,但是由于输送带运行过程中具有蠕变特性,长时间使用过程中导致输送带出现松弛问题,降低输送带的输送效率甚至失去输送能力[3-6],可见张紧装置的作用特别重要,因此开展带式输送机张紧装置的设计工作具有重要的意义。

1 带式输送机张紧装置的组成和原理

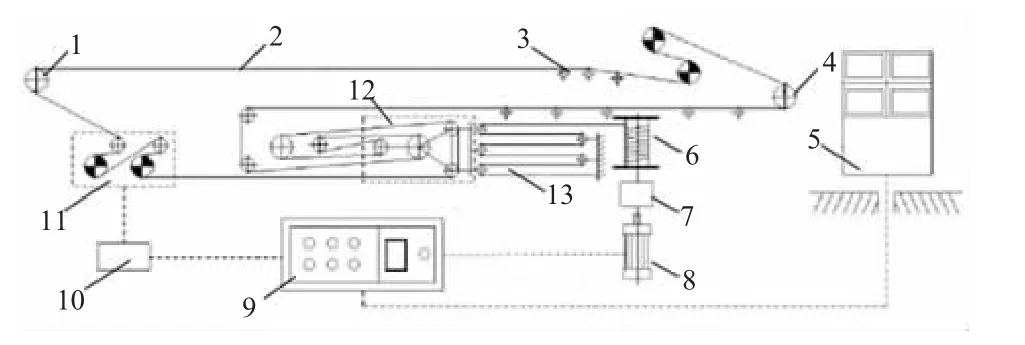

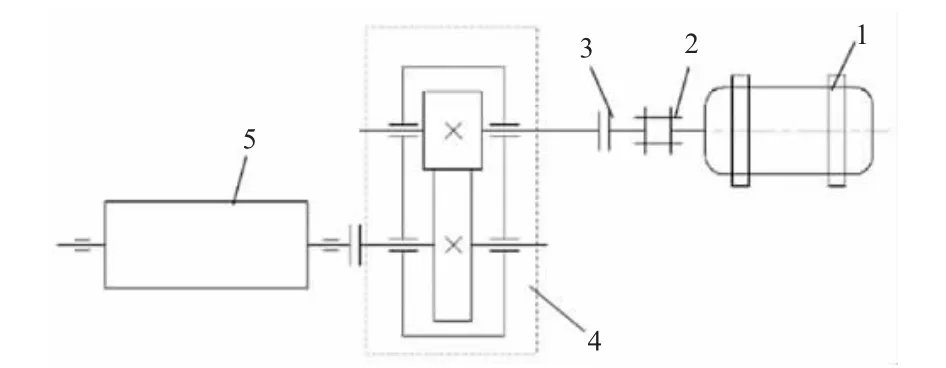

张紧装置作为带式输送机稳定工作的重要保障,其结构组成主要包括驱动电机、动力传动系统、输送带张紧绞车、滑轮组、钢丝绳以及游动小车等,如图1所示。带式输送机工作过程中通过控制张紧电机经传动装置驱动张紧绞车旋转,进而拉动游动小车对输送带进行张紧,以此补偿带式输送机运行过程中因蠕变产生的张力松弛,保证其稳定运行。

2 变频自动张紧装置设计方案

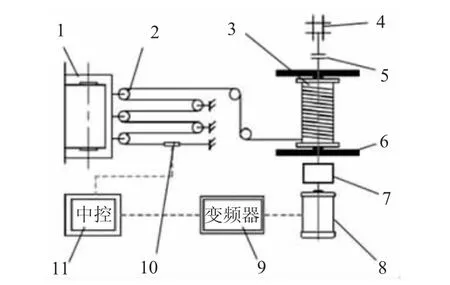

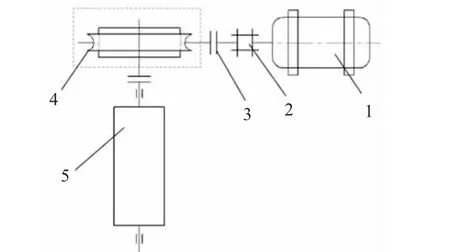

新型变频自动张紧装置是在原有张紧装置中增加了变频器、张紧力检测传感器,优化改进了控制系统,增加了电磁制动器,以此提高带式输送机张紧装置的性能。其主要由张紧小车、滑轮组、张紧滚筒、电磁制动器、联轴器、绞车支架、传动装置、永磁同步电机、变频器、张力传感器、控制器组成,如图2所示。其中张紧力传感器用于检测张紧钢丝绳的张力大小,之后传输至控制系统进行分析存储;电磁制动器的主要作用是保证张紧电机断电之后不会出现因惯性而继续转动的情况;电控系统改用PLC逻辑控制系统,通过分析张力传感器的张力信号,发出变频控制信号,实现对张紧电机的控制。

新型变频自动张紧装置工作过程中当输送带需要进行张力的调整时,首先打开制动器,张紧电机驱动张紧滚筒旋转运动,钢丝绳经滑轮组放大拉力之后拉动张紧小车在导轨上运动,进而实现张紧功能。当张力传感器检测得到的张力大小信号异常时,电控系统就会根据张力实际监测值与设定值进行对比,若张力较大则输出控制信号给变频器进行张力卸载,若张力不足则输出控制信号给变频器进行张力补充,当输送带张力满足其运行要求时,张紧装置电控系统就会输出制动器制动指令,张紧小车停止运动,张紧力得到保持。

图1 带式输送机系统组成框图

图2 变频自动张紧系统原理图

3 变频自动张紧装置主要构件的设计

3.1 钢丝绳的选型

根据该矿用带式输送机的实际工作状况,确定张紧装置的利用等级为T2,载荷状态为L2,故而得出张紧装置的工作等级为M2。由图2可以看出张紧装置中存在较大倍率的滑轮组以降低钢丝绳工作载荷和驱动电机的扭矩,参考标准《钢丝绳》(GB/T 8918—1996)确定钢丝绳型号为6×19,钢丝绳直径d=26 mm,公称抗拉强度为2 000 MPa,其最小破断力为517 kN。

3.2 滑轮结构的设计

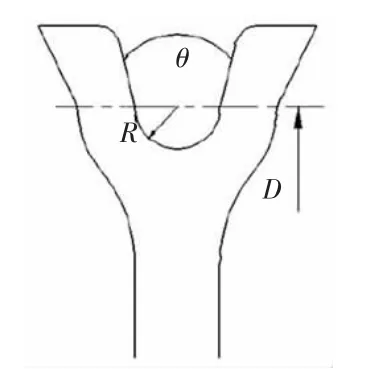

滑轮结构如图3所示,主要设计参数包括槽底半径R、滑轮的直径D以及滑轮槽的夹角θ。根据钢丝绳的直径确定滑轮槽底的半径R=(0.53~0.6)d,此处R=0.59d=15.4 mm,滑轮槽的夹角θ的范围要求大于30°小于90°,为了保证钢丝绳工作的可靠性,此处选择滑轮槽夹角为40°,滑轮的直径D取486 mm。

图3 滑轮结构

3.3 张紧滚筒结构的设计

张紧装置中滚筒的结构主要设计参数包括滚筒名义直径、滚筒槽底直径、容绳量等。根据张紧装置的工作级别、钢丝绳的结构以及钢丝绳直径d确定了名义直径D1=520 mm;滚筒槽底的直径D=D1-d=494mm;带式输送机要求张紧装置具有30 m的张紧行程,得到滚筒的容绳量L=180 m,丝绳的缠绕层数n=5,最后确定滚筒的长度为0.55 m。

3.4 张紧装置传动系统的设计

针对上述变频自动张紧装置方案,给出了三种不同的张紧装置动力传动系统,包括变频电机直接驱动方案、变频电机减速器驱动方案和变频电机蜗轮蜗杆驱动方案。

3.4.1 变频电机直接驱动方案

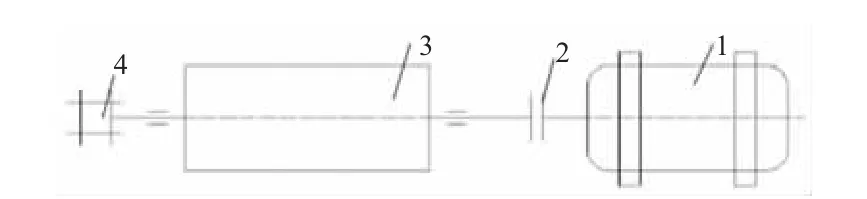

如图4所示给出了变频电机直接驱动传动系统组成原理图,其主要由驱动电机、联轴器、绞车滚筒和制动器组成。驱动电机输出的扭矩直接通过联轴器传输至驱动滚筒,无需中间环节,当输送带达到张紧要求之后关闭制动器,保持张紧力。根据变频自动张紧装置的要求选择驱动电机型号为T(B)YCS-110-32/45(660/380),与之配套的张紧绞车型号为ZJ-80/42D,制动器型号为KZP-450/25-I。该传动系统的结构组成较为简单,动力传输稳定可靠,具有较高的传输效率,较低的制造成本及工作过程中的机械损耗,运行维护保养简单,但是该传动系统对于驱动电机和制动器性能要求较高。

图4 变频电机直接驱动系统原理图

3.4.2 变频电机减速器驱动方案

如图5所示给出了变频电机减速器驱动传动系统组成原理图,其主要由驱动电机、制动器、联轴器、减速器和绞车滚筒组成。驱动电机输出的扭矩首先经过一级减速器进行降速增扭,之后传输至驱动滚筒,制动器连接在减速器输入端,避免因为电机断电惯性导致绞车滚筒的继续滚动,当输送带达到张紧要求之后关闭制动器,保持张紧力。根据变频自动张紧装置的要求选择驱动电机型号为 T(B)YCS-75-32/45,与之配套的张紧绞车型号为ZJ-80/42D,制动器型号为CZ-1000。该传动系统对于驱动电机及制动器的要求较低,一级齿轮传动效率较高,但是该传输系统的结构较为复杂,增加了动力传输路线,提高了传动系统的运行维护工作量及成本。

图5 变频电机减速器驱动系统原理图

图6 变频电机蜗轮蜗杆驱动系统原理图

3.4.3 变频电机蜗轮蜗杆驱动方案

如图6所示给出了变频电机蜗轮蜗杆减速器驱动传动系统组成原理图,其主要由驱动电机、制动器、联轴器、蜗轮蜗杆减速器和绞车滚筒组成。其工作过程与变频电机减速器驱动方案类似。根据变频自动张紧装置的要求选择驱动电机型号为TYB315L1-4,与之配套的张紧绞车型号为ZJ-80/42D,制动器型号为CZK-63。该传动系统相较于变频电机直接驱动方案降低了驱动电机与制动器的要求,工作过程中电机处于高频状态运行,但是蜗轮蜗杆传动效率极低,并且系统维护保养工作要求较高。

3.4.4 方案对比分析

随着科学技术的发展,电机调速技术日趋成熟,永磁同步电机低转速高扭矩输出的优势越来越突出,变频电机直接驱动系统相较于另外两种方案具有结构简单紧凑、传动效率高、工作稳定性好等优点,因此变频自动张紧装置的传动系统采用变频电机直接驱动系统。

4 结论

1)将新型变频自动张紧装置应用于某型号带式输送机中,能够完成输送带的张紧要求,保证了带式输送机的安全稳定运行。

2)通过增加张力传感器、改进电控系统达到了输送带的实时监测与连续调整的目的。

3)连续运行的半年时间内未出现张紧装置故障问题,并且制动响应速度大大提升,相较改进前,新型变频自动张紧装置的应用使其设备利用率提高近10%,输送效率提高约8%,取得了较好的效果。