汽车用水性涂料高温重涂附着力的研究

2020-08-21立邦涂料中国有限公司上海201101

王 辉 (立邦涂料(中国)有限公司 ,上海 201101)

0 引言

重涂是原厂漆涂装中经常遇到的一种工艺,其是将已经喷涂好的外观较差的产品车重新返工喷涂的一个过程。车厂会对第一次涂装不良的车身进行抛光或修补,如果仍旧无法修复,就将直接进入重涂工艺,重涂工艺就是将不良车身直接放入生产线中,与正常的电泳车身一同进行喷涂,直至生产出合格的产品。

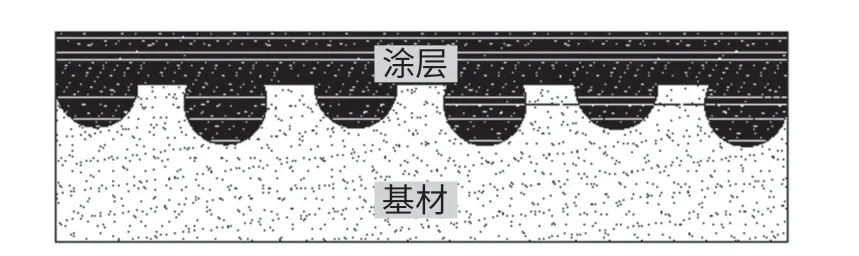

正常工艺涂层如图1 所示,包括前处理、电泳、中涂、色漆和清漆层,共5 层。

图1 汽车涂层构成示意图Figure 1 Schematic diagram of automobile coating

重涂是需要在这5 层之上再喷涂中涂、色漆、清漆(内板:色漆、清漆),而通常脱落的位置也是在清漆层之上,因为经过高温反复烘烤后,清漆已经高度交联固化,因此我们关注的重点是第一道清漆层之上的重涂层的附着,通常也是这里容易产生附着力不良的问题。

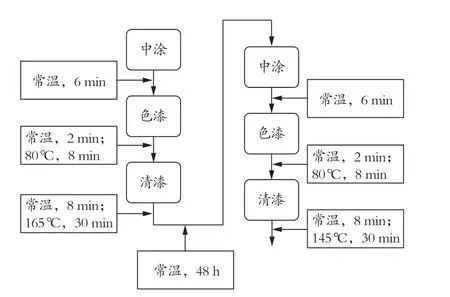

IPP(Integrated Paint Process,集成喷涂工艺)工艺客户大多都采用EIE(Exterior 外板/Interior 内板/Exterior 外板)的涂装顺序组合,如图2 所示。

图 2 IPP 工艺流程Figure 2 The process of IPP

1 涂层的附着机理

当不相似的两种材料达到“紧密”接触时,在空气中的两个自由表面消失,形成新的界面。界面间相互作用的性质决定了涂料和底材之间的成键强度,这种相互作用的程度主要由一相被另一相的润湿性所决定,使用液体涂料时,液相的流动性对润湿性也有很大帮助,因此润湿可被看作涂料和底材的密切接触。为了保持涂层与底材的附着力,除了保证初步的润湿外,在涂膜形成后的完全润湿和固化后仍保持键合情况不变是很重要的。

当涂料施工于底材上,在干燥和固化的过程中附着力就生成了。附着力的大小取决于底材表面和粘结料(树脂、聚合物、基料)的性质。广义上附着力可分为2 类:主价力和次价力。化学键即为主价力,它具有比次价力高得多的键能;次价力为基于以氢键为代表的弱得多的物理作用力。这些作用力在具有极性基团(如羧基)的底材上更常见,而在非极性表面,如聚乙烯上则较少。键的强度和键能的关系见表1。

表1 键的强度和键能Table 1 The bond strength and bond energy

涂料附着的确切机理人们尚未完全了解。根据底材表面和所用涂料的物理化学性质的不同,附着可能是由于底材和涂料通过涂料扩散形成机械连接、静电吸引或化学键合机理中的一种或几种。现有的一些理论如下:

1.1 机械连接理论

这种涂层作用机制适用于当涂料施工于含有孔、洞、裂隙或空穴的底材上时,涂料能够渗透进去并填满凹槽,在这种情况下,涂料的作用很象木材拼合时的钉子,起机械锚定作用,见图3。由于机械作用,去掉涂层变得很困难,这与把两块榫结的木块拼在一起类似。在固化硬化时,可提供机械附着。各种涂料对旧的或已风化的涂层的附着,以及对喷砂底材的附着就属于这种机理。磷酸锌或铁与涂料具有较大的接触面积,因而能提高附着力和耐蚀性。

图3 机械锚定机理Figure 3 The mechanical anchoring

底材表面的粗糙程度会影响涂料和底材的界面面积。因为去除涂层所需的力与几何面积有关,而使涂层附着于底材上的力与实际的界面接触面积有关。随着底材表面积的增大,去除涂层的难度增加,这通常可通过机械打磨的方法提供粗糙表面来实现。通过喷砂使底材表面积增加,进而增加附着力。显然由于许多其他因素的影响,附着力并不会按相同比例增加,不过通常都可见到明显的增加。

只有当涂料完全渗透到不规则表面处,提高表面粗糙度才有利于附着力的增加,若不能完全渗入,则涂料与底材表面的接触会比相应的几何面积要小,并且在涂料和底材之间留有空隙,空隙中驻留的气泡会导致水汽的聚积,最终导致附着力的损失。

通过对已固化的涂层进行磨砂处理,可改进层间附着力(特别是在汽车涂料中),特别是在底色漆/清漆体系中,要求清漆平滑、光亮且表面能低,因此在清漆层表面的附着有一定的困难。当涂料在比原定温度高得多的温度下固化或烘烤时间延长时,这一问题会变得更为严重,在这两种情况下,对清漆层表面进行轻度打磨表明,附着力可显著提高。虽然表面粗糙化能提高附着力,但必须注意避免深而尖的形状,由于粗糙化生成的尖峰会导致透影(看到底材),在某些情况下并不希望这样,而且深而尖的隆起会形成不均一的涂层,从而形成应力集中点,附着力降低,进而耐久性下降。

只要涂膜稍具流动性,涂膜收缩、厚度不均匀以及三维尺寸的变化就很少会生成不可释放应力,但随着涂料黏度和涂层刚性的增加以及对底材的附着力逐渐形成,会生成大量的应力,并残留于干漆膜中。显然在固定施工参数(湿膜和干膜厚度)时,凸起部分的涂层厚度比凹陷处小,导致其物理性质不同。这种不均一涂层具有很高的内部应力,在投入应用时,会进一步受到修补漆溶剂的侵蚀或老化的影响,偶而会超过涂膜的应力承受能力,导致裂纹、剥落或其他涂膜完整性的降低。

1.2 化学键理论

在界面间可能形成共价键,且在热固性涂料中更有可能发生,这类连结最强且耐久性最佳,但这要求相互反应的化学基团牢牢结合在底材和涂料界面上。因为界面层很薄,界面上的化学键很难检测到,但如下面所讨论的,这里确实发生了界面键合,从而大大提高了粘结强度。有些表面,如已涂过的表面、木材、复合物和有些塑料表面,会有各种各样的化学官能团,在合适的条件下,可以和涂层材料形成化学键。

含反应性基团,如羟基和羧基的涂料倾向于和含有类似基团的底材更牢固地附着。这种机理的一个例子是三聚氰胺固化丙烯酸面漆对三聚氰胺固化聚酯底漆的优异附着力,一种可能的解释是已固化底漆的剩余羟基会与面漆中的三聚氰胺固化剂反应,使底漆和面漆牢固地附着在一起。当底漆过烘烤(烘烤时间过长和/或固化温度过高)时,面漆的附着力会显著减弱,有时甚至会失去附着力。剩余羟基对附着力有贡献也可从IR 谱图中得到证实:标准烘烤的底漆富含羟基,而过烘烤底漆即使有也只有很少的羟基。

当底材含有反应性羟基时,在适当的条件下也会和热固性涂料发生化学反应。

有些聚合物对已交联的聚合物表面附着较弱,出现界面性的缺损。有报道指出,加入少量的某些含氮基团能大大提高附着力。例如氨基聚合物对交联醇酸树脂具有很强的附着力,因为界面上两相间发生氨-酯交换反应,形成酰胺键。

以丁胺作氨基聚合物的模型化合物可以很容易发现氨-酯交换反应。当胺加入未固化醇酸树脂的甲苯溶液中,两者在室温下很易反应形成二丁基苯二酰胺,并会结晶而析出。FTIR 光谱法检测氨基树脂和未固化醇酸树脂的混合物发现,混合物烘烤后胺基吸收峰下降,同时出现酰胺吸收峰,表明在界面上确实发生了氨-酯交换反应。

2 试验部分

2.1 主要原材料

水性中灰实色底漆、水性金属黑色面漆、水性实色白面漆、溶剂型双组分清漆、去离子水、滑石粉浆料,自制;水性聚氨酯(PUA)分散体、水性聚酯(PE)树脂、聚酯多元醇、乙二醇丁醚、有机磷酸酯,市售。

2.2 仪器设备

自动机器人喷涂设备、TA Instrument Discovery HR-2 流变仪、直径40 mm 平板转子(不锈钢材质,型号Peltier plate Steel-998801)、BYK micro-TRI-gloss三角度光泽仪、BYK wave-scan dual桔皮仪、BYK mac i多角度效果测色仪、2 mm 间距漆膜划格器(百格刀)、Tesa4657 胶带。

2.3 试验方法

重涂不良的问题通常出现在清漆层之上,所以关注的重点是与清漆层直接接触的重涂层(中涂层或者色漆层);从配方的角度出发,可以考虑从以下几方面来改善重涂不良的问题:

(1)选择柔韧性好的树脂,其在高温烘烤时,能够有更好的抗漆膜收缩性,这有助于保证烘烤过程中漆膜界面间的“紧密”接触。

(2)羟基含量高的树脂在成膜过程中可以提供更多的官能团,可以与清漆层表面形成化学键,从而提高附着力。

(3)通过助剂,如有机磷酸酯类附着力促进剂来改善重涂附着力。

(4)滑石粉浆可以提高漆膜刚性,降低烘烤过程中漆膜的收缩率,进而提高漆膜间的附着力。

3 结果与讨论

3.1 外板高温重涂(水性金属黑)

水性金属黑采用IPP 工艺喷涂,重涂工艺见图4。其中,中涂固含量高达43%左右。

图4 外板重涂工艺Figure 4 The process of external recoating

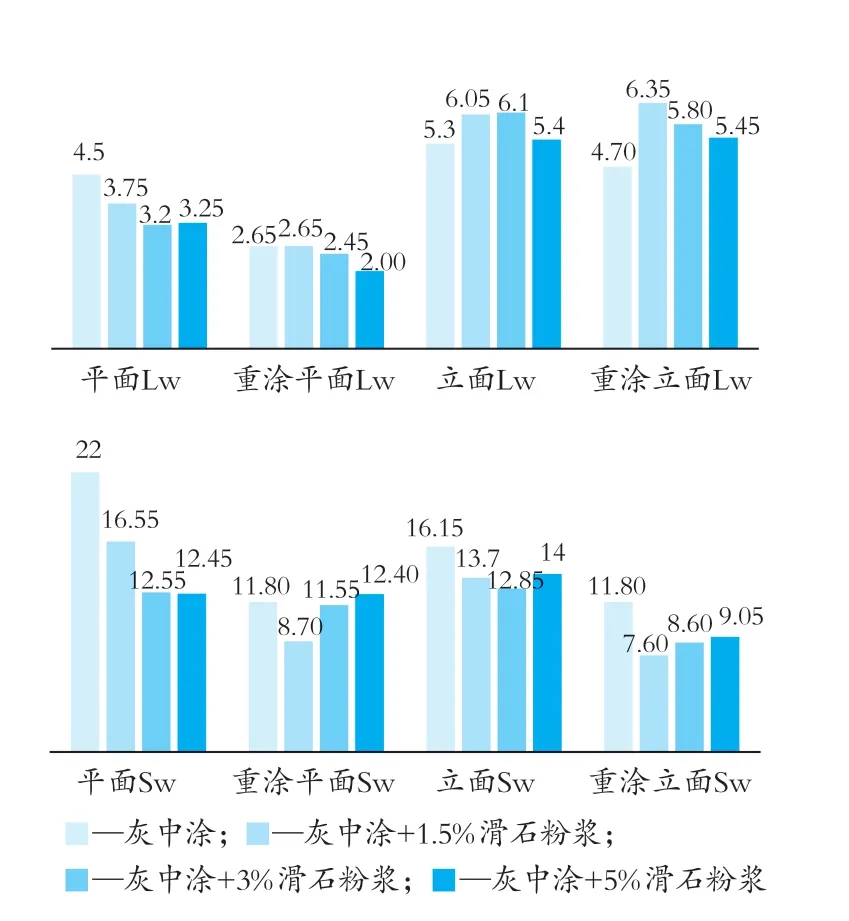

3.1.1 外板高温重涂附着力

外板在清漆过烘烤后的重涂性能测试中出现了成片脱落的现象,脱落位置在清漆层与重涂中涂层之间。通过初步的设想,挑选了高羟基树脂、聚酯树脂PE、多元醇溶液、滑石粉浆等原料来验证高温重涂附着力(表2)。

由表2 可见,通过添加高羟基树脂等方法,高温重涂附着力均未见提升,附着力均最差(5 级);添加聚酯树脂PE,高温重涂附着力提升至4 级,附着力提升效果有限;滑石粉浆料对高温重涂附着力有明显的提升效果,其高温重涂附着力可提升至0 级(最好)。

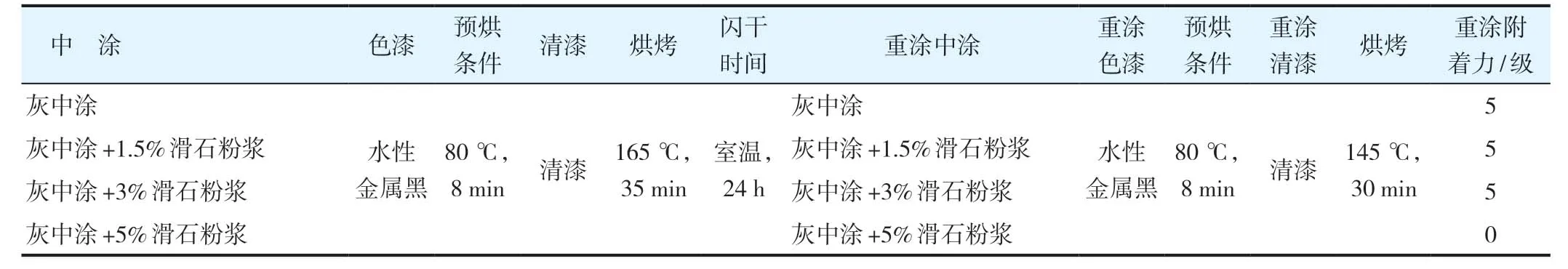

鉴于滑石粉浆对高温重涂附着力的明显提升作用,进一步研究滑石粉浆的最佳添加比例,因此设计了一个梯度试验:1.5%、3%、5%,结果见表3。

表3 滑石粉浆用量对重涂附着力的影响Table 3 The influences of talc amount on the recoating adhesion

表3 结果表明,只有当滑石粉浆的添加量增加到5%时,其高温重涂后的附着力会由5 级直接上升到0 级,0%~3%的滑石粉浆料添加量对高温重涂的附着力均没有提升作用。

3.1.2 添加滑石粉浆对外观的影响

由于灰中涂中添加滑石粉浆后,体系的PVC(颜基比)发生变化,因此漆膜外观是否会受到影响,需要重点关注。

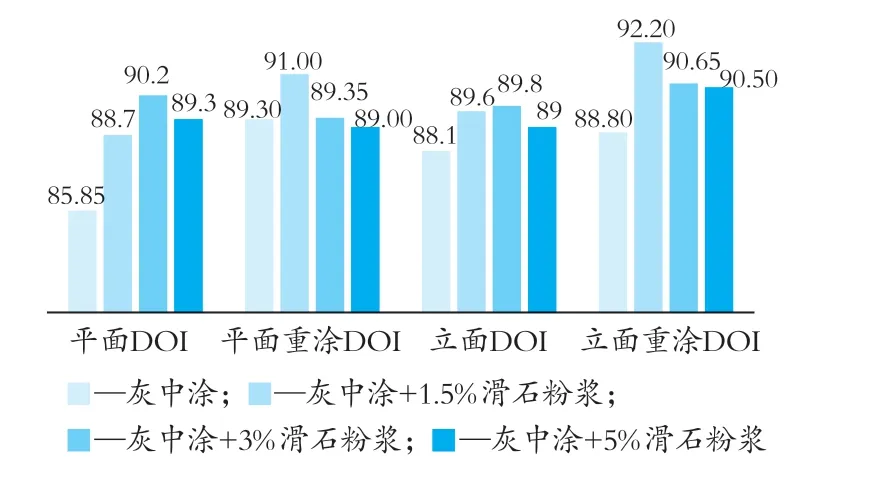

从外板正常工艺(灰中涂+水性金属黑色漆+清漆)和外板重涂工艺(灰中涂+水性金属黑色漆+清漆+灰中涂+水性金属黑色漆+清漆)2 个方面考察漆膜外观,结果见图5~7。

由图5~7 可知:

图5 正常工艺和重涂工艺下的长短波Figure 5 Lw and Sw of normalbaked and overbaked

图6 正常工艺和重涂工艺下的DOIFigure 6 DOI of normalbaked and overbaked

图7 正常工艺和重涂工艺下的du(晦涩度)Figure 7 The dullness of normalbaked and overbaked

(1)添加滑石粉浆后,正常工艺和重涂工艺的平面长波均变好,立面长波略差;

(2)添加滑石粉浆后,正常工艺和重涂工艺的平、立面短波均变好;

(3)添加滑石粉浆后,对平、立面DOI 没有明显影响;

(4)添加滑石粉浆后,平、立面du 值不会受到影响。

外观试验结果表明,添加≤5%的滑石粉浆,对正常工艺和重涂工艺的外观基本不会有影响。

3.2 内板重涂(水性实色白)

水性实色白色漆在应用过程中,出现了内板局部重涂附着力不良的情况,漆膜从清漆层处脱落;同时,外板重涂层附着无异常,因此推测有可能是在涂装后的烘烤过程中内板涂层的实际受热温度和烘烤时间不足导致了附着不良的问题,需要实验室找出能够模拟现场,重现此异常问题的工艺条件。

3.2.1 内板重涂附着力不良模拟

为了更接近现场的真实情况,实验室通过一系列试验,模拟现场情况,对原涂层涂装结束后室温放置48 h 后开始重涂,重涂工艺中的预烘条件进行了重新设计,分别是室温10 min、40 ℃ 3 min、50 ℃ 3 min、60 ℃ 3 min和原涂层48 h+135 ℃ 1 h后再重涂,在40 ℃的条件下预烘3 min。表4 结果显示,在48 h+135 ℃、1 h+40 ℃、3 min条件下,出现重涂附着力不良的现象。

在模拟条件被验证的情况下,设计了内板的重涂工艺,见图8。

表4 内板重涂附着力Table 4 The recoating adhesion of inner

图8 内板重涂工艺Figure 8 The process of interior recoating

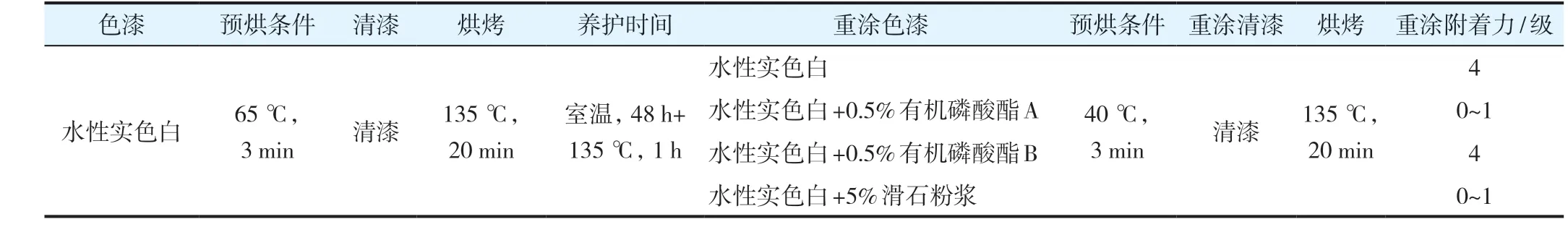

3.2.2 内板重涂附着力改进

在已有的经验基础之上,设计了重涂改进试验,引入有机磷酸酯、滑石粉浆料等对附着力有帮助的助剂进行重涂附着力的测试,结果如表5 所示。表5结果表明,添加有机磷酸酯A 溶液和滑石粉浆对重涂附着力均有明显提升作用。

3.2.3 内板改进外观验证

添加有机磷酸酯类助剂对漆膜外观的影响见图9。

表5 附着力改进方案Table 5 The plan of adhesion improvement

图9 添加有机磷酸酯A 对外观的影响Figure 9 The influences of adding organic phosphate A on appearance

图9 结果表明,有机磷酸酯A 对漆膜外观几乎无任何影响。

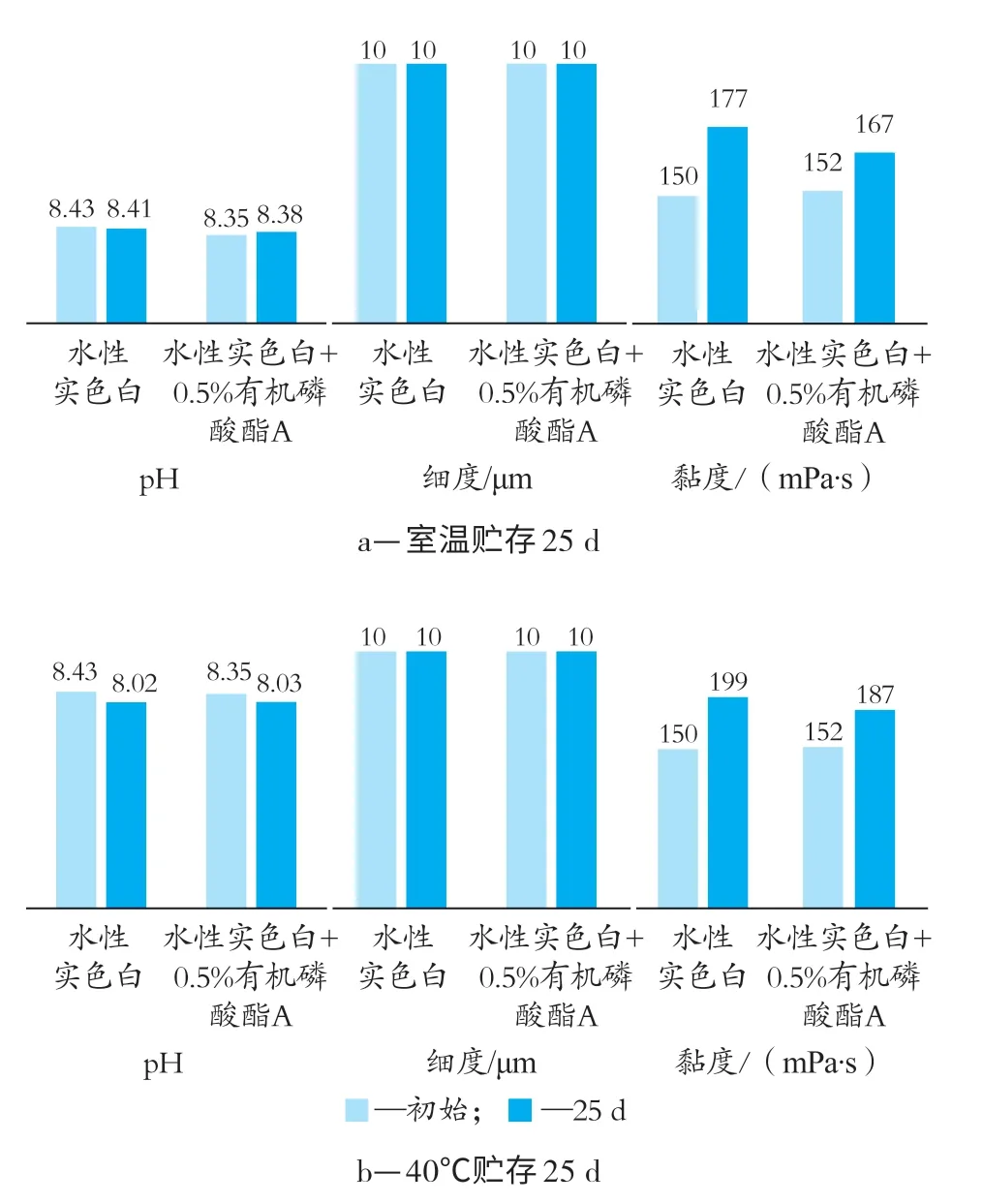

3.2.4 内板改进稳定性

引入新助剂,是否会对体系稳定性产生影响,是涂料配方设计很重要的一个参考指标,有机磷酸酯A对涂料贮存稳定性的影响见图10。

上述试验结果表明,在内板相对烘烤不足的情况下,添加有机磷酸酯A,可以提高内板重涂附着力;在实色白中添加0.5%的有机磷酸酯A 对漆膜外观基本没有影响,对体系25 d 的贮存稳定性的影响亦很小。

图10 有机磷酸酯A 对涂料贮存稳定性的影响Figure 10 Effect of organic phosphate A on storage stability of coatings

4 结语

本研究主要针对重涂后附着力不良的问题进行分析,外板重涂和内板重涂虽然都是IPP 工艺,但涂层不同,工艺差别明显,这都是影响涂装后附着力的因素;虽然最终都是导致附着力不良,但是原因不同,因此需要区别对待。

(1)外板重涂。经过高温反复烘烤后的清漆,固化比较彻底,重涂后的反应过程中,清漆表面可反应的官能团非常少,中涂中的氨基树脂只能与自身的树脂等反应,无法与下层清漆形成化学键,同时清漆比较平整,中涂也无法与之形成牢固的锚定结构,因此在高温烘烤之下,溶剂和水分挥发会导致漆膜收缩,进而产生漆膜附着力不良的问题。配方中引入滑石粉浆,可以提升漆膜刚性,降低漆膜收缩比例,对高温重涂后的附着力会有所帮助。

(2)内板重涂。水性实色白的内板过烘烤后的重涂,在加入有机磷酸酯A 溶液后,重涂附着力达到0~1 级;25 d 后,体系黏度、pH 与未加有机磷酸酯A时基本一致,同时漆膜的Lw、Sw、DOI 亦没有明显变化,所以基本可以判断有机磷酸酯A 可以提高实色白内板重涂附着力,且对漆膜其他性能无明显影响。