水性环氧防腐底漆的制备及其性能研究

2020-08-21刘兰轩冯增辉李冬冬陶加法

刘兰轩,冯增辉,汪 洋,李冬冬,陶加法

(1.机械科学研究总院集团有限公司,北京 100044;2.武汉材料保护研究所有限公司,湖北武汉 430030;3.特种表面保护材料及应用技术国家重点实验室,湖北武汉 430030;4.中车长江车辆有限公司,湖北武汉 430212)

0 引言

金属材料在工业原材料构成中占据主导地位且难以取代,但大多数金属材料在服役过程中不可避免地会存在老化、失效等问题,其中金属腐蚀是影响材料使用寿命的关键因素之一。金属材料的腐蚀与防护一直以来都是广大科研人员重点关注的课题,经过多年研究,大量的防腐蚀技术相继被开发出来,如金属镀层、非金属镀层、电化学保护、服役条件控制等,其中,涂覆涂料作为一种简单有效的防腐手段被广泛应用于各领域金属材料的腐蚀防护。

防腐涂料是表面工程领域应用较多且需求较大的一类涂料,传统的防腐涂料主要以有机溶剂为介质,含有较多的挥发性有机化合物(VOC),施工过程中溶剂挥发对生态环境和人身安全危害较大,所使用的一些防锈颜料中也含有较多的铅、铬等重金属元素,扩散到环境中易产生富集及污染。因此,研发低VOC、使用无毒环保防锈颜料的防腐涂料成为当下防腐涂料的重要发展方向[1]。

为解决涂料中有机溶剂挥发带来的环境污染问题,水性涂料、无溶剂涂料、高固体分涂料等绿色环保型涂料体系陆续被开发出来[2]。水性涂料以水为分散介质,可有效减少涂装过程中的VOC 排放,甚至达到零VOC 排放,是一种新型环境友好型涂料[3]。随着工艺技术的日益成熟,水性涂料被广泛应用于各个领域,逐渐替代了原有的溶剂型涂料体系,其中建筑涂料领域已基本实现水性化[4]。随着人们环保理念的不断加深以及环保法规的日趋严格,开发适用于工业领域的水性防腐涂料已成大势所趋[5]。

1 水性环氧防腐底漆的制备

1.1 水性环氧树脂的筛选及性能分析

分子结构中含2 个及以上的环氧基团的聚合物统称为环氧类树脂,它是目前涂料工业用量最多、品种最全的成膜体系,固化交联后可形成稳定的三维空间网状结构,显示出良好的理化性能[6]。作为水性防腐涂层体系的底涂层,水性环氧涂料体系应具有以下特点[7]:具有良好的基材适应性,与基材附着力高;涂层本身力学性能良好,可承受一定强度的机械破坏,起到较好的物理防护作用;具有较好的耐腐蚀性、耐水性和耐液体介质性,发挥良好的腐蚀防护效用;具有良好的配套性能,作为基材与中涂层或面涂层的粘结层,其配套性将直接影响复合涂层的整体防护性能;良好的施工性能,能适应多种工况条件下的大面积或流水线生产作业。

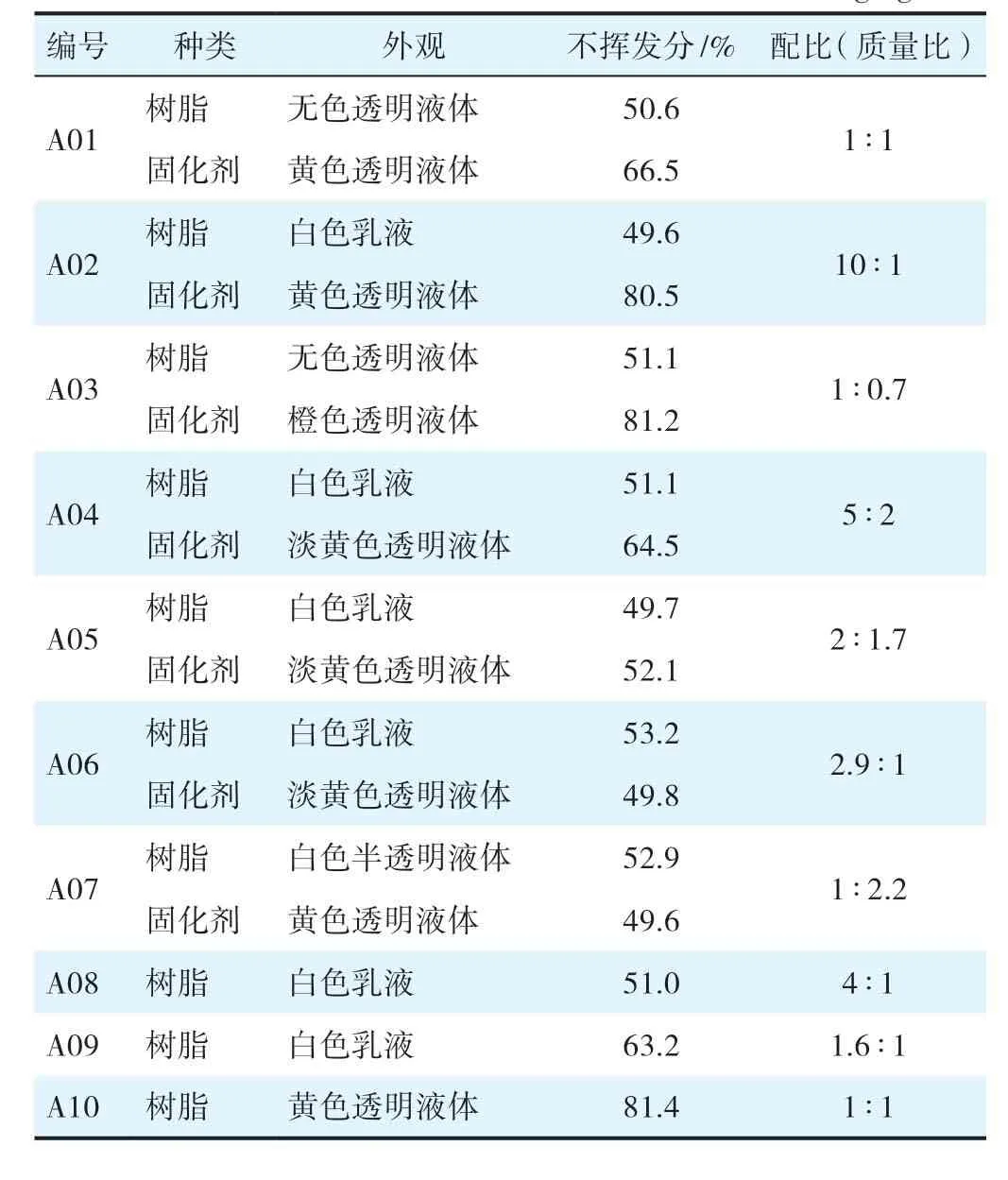

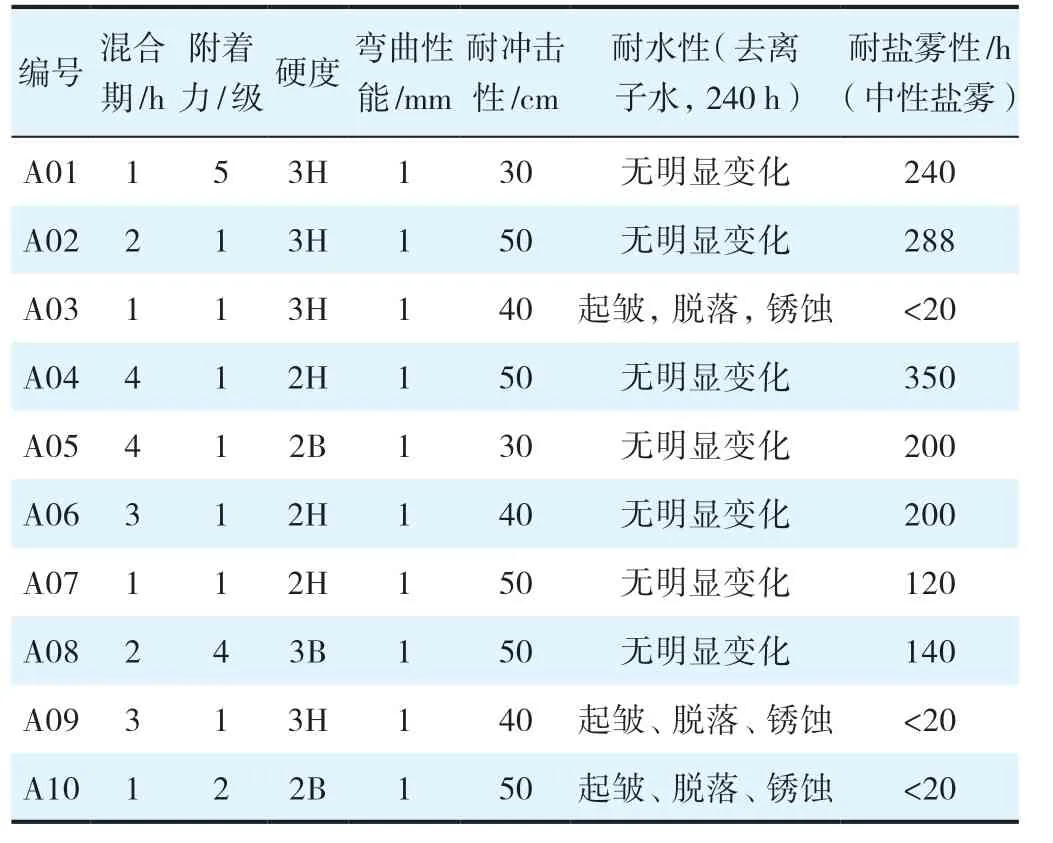

结合底漆树脂的特征及市场调研分析,对市面上应用较多的10 款水性环氧树脂及固化剂产品进行筛选评价,产品信息如表1 所示。

表1 环氧树脂及固化剂产品的基本性能Table 1 The basic properties of epoxy resin and curing agent

以上产品信息均为试验测试结果,与厂家描述大致相符。其中,A08、A09、A10 这3 款水性环氧树脂采用A04 固化剂,固化配比根据树脂环氧当量与固化剂活泼氢当量计算得出,所有涂层均固化良好,外观均匀透明。以国家标准规定的试验方法为依据,对树脂及涂层的各项性能进行测试评价,重点考察其混合期、基本力学性能、耐水性和耐盐雾性等指标,测试结果如表2 所示。

表2 水性环氧树脂涂层的基本性能Table 2 Basic properties of waterborne epoxy resin coating

从表2 中可以看出,在施工性能方面,除A01、A03、A07、A10 以外的树脂体系混合期均较长,均在2 h 以上,便于涂料设计及涂装施工;在基本力学性能方面,A01、A05、A06、A08 和A10 树脂体系的涂层力学性能较差,不利于最终产品的性能改善;在耐水性及耐盐雾性方面,A01、A02、A04、A05 和A06树脂体系较好,涂层中性盐雾试验均能做到200 h 以上。综上所述,A04 树脂体系施工周期较长,基本力学性能较好,耐盐雾性能突出,中性盐雾试验能做到350 h,故选择A04 树脂体系作为水性环氧防腐底漆的成膜基料。

1.2 涂料颜基比的设计

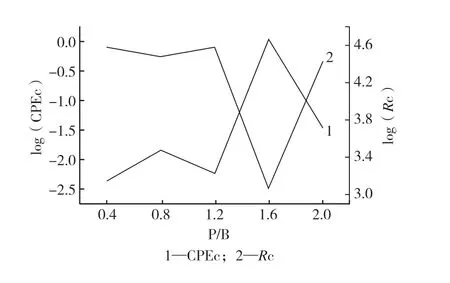

选择A04 环氧体系作为成膜基料,考察不同颜基比对涂料及涂层性能的影响。按照颜基比0.4、0.8、1.2、1.6、2.0配制涂料,基料与固化剂质量比为10∶1,制备涂层,分析评价涂料及涂层的性能,结果如表3 所示。从表3 中可以看出,颜基比设计为0.4 和0.8时,涂层的弯曲性能相对较好,硬度相对较低,涂层外观相对较光亮;颜基比设计为1.6 和2.0 时,涂层弯曲性能有所下降,硬度相对较高,涂层耐水性明显较差,10 d 浸泡试验后,起泡严重;颜基比设计为1.2时,涂层的基本力学性能最佳。颜基比在0.4~1.2 范围内时,涂层的基本力学性能变化较小,但对涂层的耐水性及耐盐雾性影响较大,涂层耐蚀性差异明显,如图1 所示。

表3 不同颜基比下涂料及涂层的性能对比Table 3 Comparison of performance of coatings and coating with different P/B

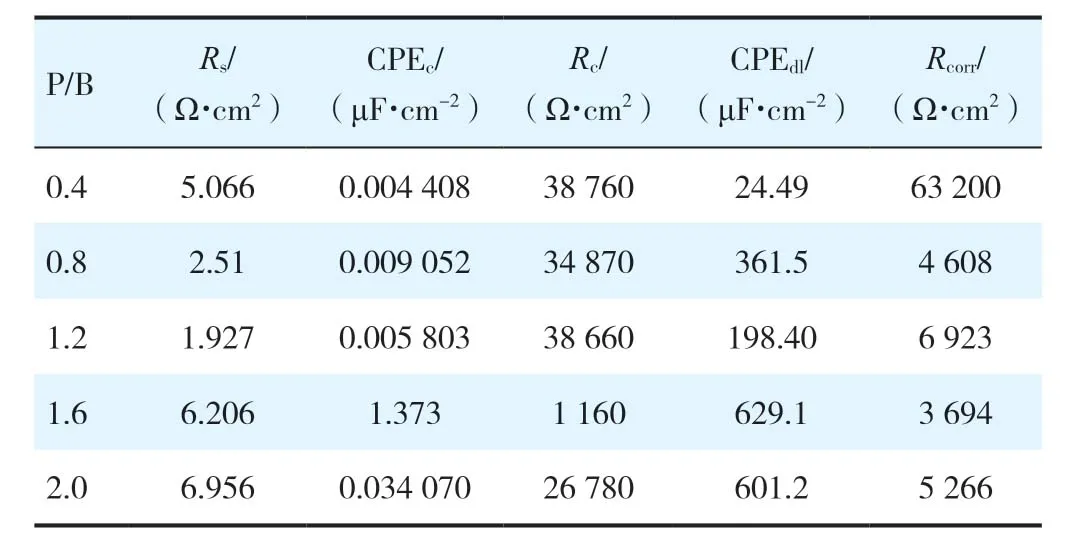

图1 不同颜基比(P/B)试板盐雾试验400 h 后的形貌Figure 1 Morphology of coating with different P/B after 400 h salt spray test

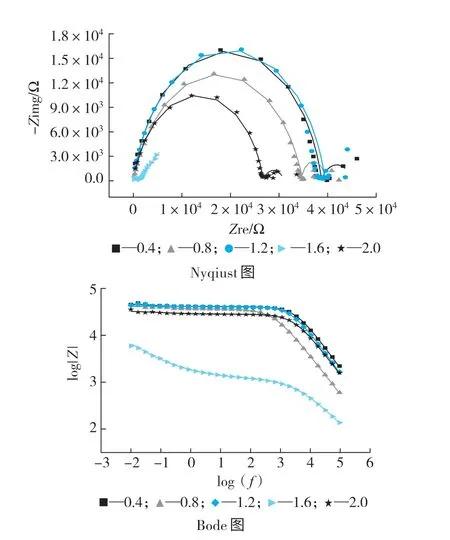

由图1 可见,在中性盐雾试验400 h 后,涂层破坏程度由重到轻依次为P/B(1.6)、P/B(2.0)、P/B(0.8)、P/B(0.4)、P/B(1.2)。为进一步考察颜基比对涂层性能的影响,利用电化学交流阻抗谱(EIS)对涂层耐蚀性进行分析[8-12],图2 为不同颜基比的涂层在3.5%的NaCl 溶液中浸泡24 h 后的交流阻抗谱,实线为等效电路拟合结果,图3 为不同颜基比涂层在10 mHz 下的低频阻抗值(LF)图。

图2 不同颜基比环氧涂层的交流阻抗谱及拟合曲线Figure 2 Electrochemical impedance spectroscopy and fitting

图3 不同颜基比涂层的低频阻抗值Figure 3 Low frequency impedance of coating with different P/B

由图3 可以看出,不同颜基比涂层在10 mHz 附近的阻抗值大小依次为:P/B(0.4)>P/B(1.2)≈P/B(0.8)>P/B(2.0)>P/B(1.6),其中颜基比为0.4、0.8和1.2 的涂层的低频阻抗值明显大于颜基比为1.6 和2.0 的涂层,这可能是由于涂层的不均匀性引起的,当颜基比较大时,涂层中树脂与颜填料颗粒两相之间的界面增多,涂层微观缺陷增多,涂层的耐蚀稳定性下降,导致其在溶液介质中的低频阻抗值下降。由Nyquist 图可以看出,涂层阻抗谱均有两个容抗弧,P/B(0.4)、P/B(0.8)、P/B(1.2)和P/B(2.0)的 涂 层的阻抗谱容抗弧为一大一小,这是由于涂层中的磷酸盐防锈颜料有延时缓蚀的效果,涂层浸泡24 h 后,少量的腐蚀介质渗入涂层中促使金属离子与磷酸根离子配位螯合,形成稳定的钝化膜,阻止电解质继续渗入,从而抑制腐蚀反应进行,起到腐蚀防护效果。从容抗弧的半径来看,颜基比为0.4 和1.2 的涂层的容抗弧半径最大,腐蚀防护性能最佳。颜基比为1.6的涂层阻抗谱的容抗弧为一小一大,说明涂层物理屏蔽性能较差,浸泡期间腐蚀介质不断渗入涂层在基材表面生成腐蚀产物,这种腐蚀产物能够阻塞微孔抑制腐蚀反应进行,但腐蚀产物膜稳定性差,无法起到很好的防护效果。

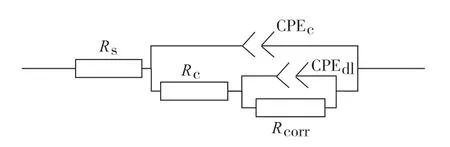

由于溶液介质中的涂层电化学特性较复杂,可采用常相位角元件(CPE)代替等效电路中的电容元件(C)对电化学阻抗谱中的非理想电容行为进行拟合,从而使拟合结果能更准确地反映涂层/金属体系在溶液中的电化学腐蚀行为,根据图4 的电路模型进行涂层电路等效模拟,模拟结果与实测数据拟合较好,其中Rs为电解质溶液电阻,CPEc为涂层电容,Rc为涂层电阻,Rcorr为电化学极化电阻,CPEdl为界面双电层电容,拟合结果如图5 所示。等效电路拟合参数见表4。

图4 等效电路模拟图Figure 4 Simulation of equivalent circuit

图5 涂层电容及电阻拟合结果Figure 5 Fitting results of coating capacitance and resistance

表4 等效电路拟合参数Table 4 Fitting parameters of equivalent circuit

由图5及表4可以看出,在颜基比为1.2和0.4时,涂层电容较低,电阻较高,涂层的防护性能较好,与盐雾试验结果匹配。结合涂层基本力学性能、耐水性和耐盐雾性能分析,水性环氧防腐底漆的颜基比设计为1.2 和0.4 左右时,涂层综合性能最佳,考虑到涂料成本,最佳颜基比设计为1.2。

1.3 配方正交试验设计

根据以上筛选原材料的特性,结合上述P/B 规律,对配方进行初步设计,确定初始基准配方。在基准配方的基础上,为进一步优化配方,提升涂层耐蚀性,针对3 种防锈颜料(氧化铁红、三聚磷酸铝、改性磷酸锌)设计了三因素三水平正交试验(表5),考察3 种防锈颜料的用量对涂层基本力学性能及耐蚀性的影响,其中A 为氧化铁红,B 为三聚磷酸铝,C为改性磷酸锌,填料用量均以占配方总量的百分数表示,涂料颜基比设计为1.2,以涂层的基本力学性能(附着力、弯曲性能、耐冲击性)及耐蚀性(电化学低频阻抗值LF)作为其性能评价指标,根据试验结果得出防锈颜料的最佳添加方案。

表5 正交试验表Table 5 Orthogonal test table

从表5 的试验数据中可以看出,1、3、5、6 和9号方案配制的涂料基本力学性能较好。涂层的低频阻抗值如图6 所示,由图6 可见,3 号和8 号方案所得涂层的低频阻抗值较高,综合来看,3 号方案的涂层性能最佳,3 种防锈颜料的最佳添加量为:氧化铁红5%,磷酸锌7%,三聚磷酸铝7%。

图6 涂层的低频阻抗值Figure 6 Low frequency impedance of coating

结合涂料最佳颜基比及基准配方设计,经过正交试验优化,得到水性环氧防腐底漆的最优配方,如表6 所示。

表6 水性环氧防腐底漆的最优配方Table 6 Final formula of waterborne epoxy anticorrosive primer

2 水性环氧防腐底漆的性能评价

按表6 配方制备水性环氧防腐底漆,其性能检测结果如表7 所示。

表7 水性环氧防腐底漆的性能检测结果Table 7 Performance test results of waterborne epoxy anticorrosive primer

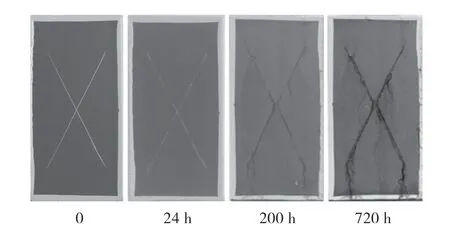

该涂料外观良好,性能稳定,在自然条件下贮存30 d后状态依然良好,涂层综合性能较好,其盐雾试验结果见图7。盐雾试验720 h 后,涂膜厚度80 μm 左右的划叉试板锈蚀状态较好,划痕处单边扩蚀≤2 mm。

图7 水性环氧防腐底漆的盐雾试验结果Figure 7 Salt spray test results of waterborne epoxy anticorrosive primer

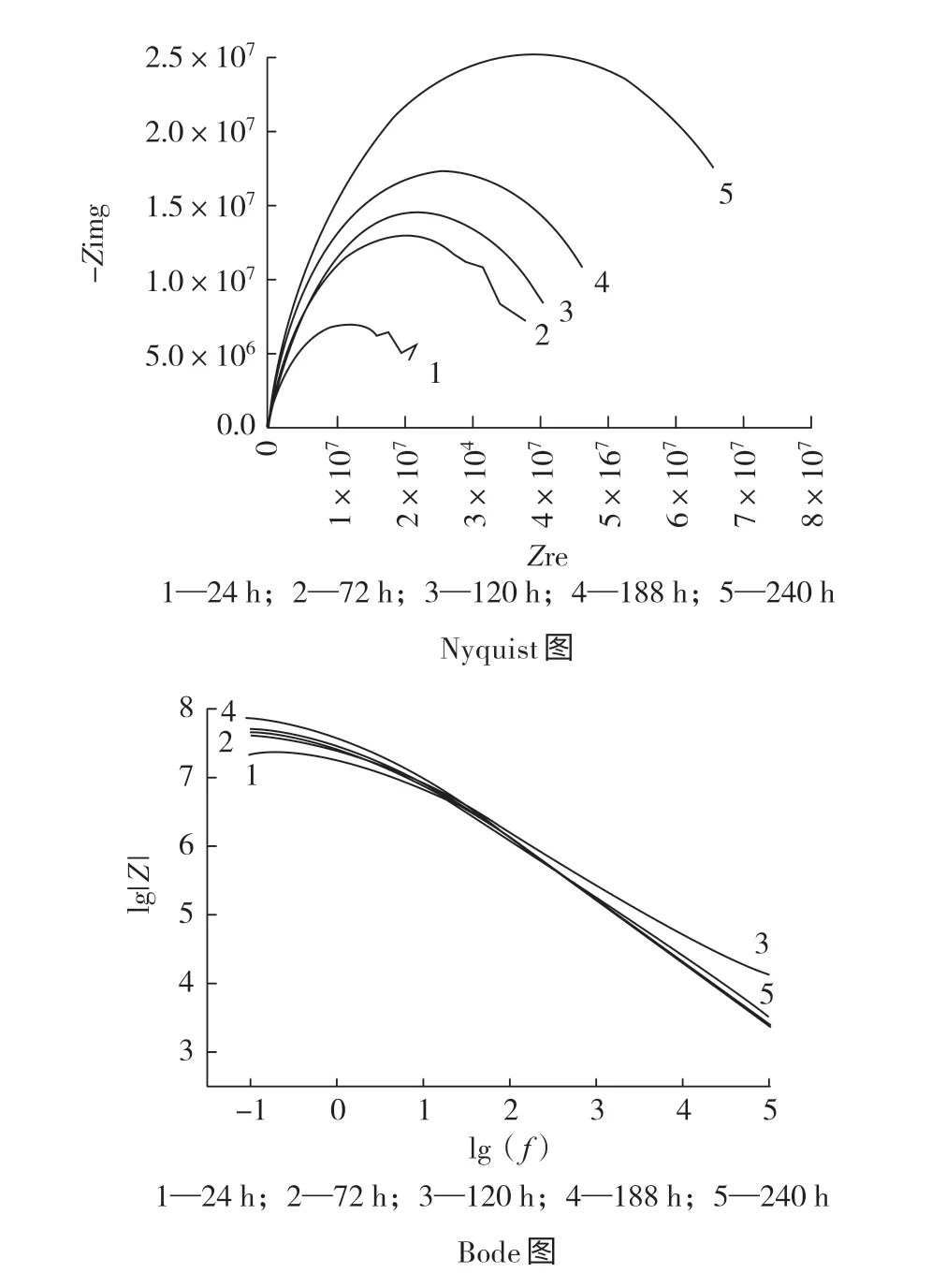

通过电化学交流阻抗谱对涂层的耐久性进行分析,在浓度3.5%的NaCl溶液中浸泡24 h、72 h、120 h、188 h、240 h 后,涂膜的交流阻抗谱如图8 所示。

图8 浸泡不同时间后涂层的交流阻抗谱Figure 8 Electrochemical impedance spectroscopy of coating after immersing different time

由图8 可以看出,涂层在浸泡期间一直维持较好的电容特性,说明浸泡期间涂层未被破坏,Bode 图反映出浸泡期间涂层一直保持较高的低频阻抗值,在107~108Ω·cm2之间变化波动。有研究表明[12],有机涂层的失效阻抗值为106Ω·cm2,这说明涂层在浸泡240 h 时仍具有较好的防护性能,可有效屏蔽介质腐蚀基材。Nyquist 图中浸泡不同时间后的涂层均只有一个容抗弧,仅反映出涂层本身的信息,说明基材在浸泡240 h 内未发生腐蚀,涂层防护效果较好。

3 结语

以综合性能较好的A04 环氧树脂体系为成膜基料,以铁红、改性磷酸锌、三聚磷酸铝为主要防锈颜料,通过涂料配方设计及正交试验优化,确定颜基比和防锈颜料用量等工艺参数的最佳值,经过大量探索试验制定出较成熟的涂料配制工艺方案,制备出综合性能较好的水性环氧防腐底漆。