大量铀中微量镎的快速自动化分离技术

2020-08-21毛国淑丁有钱张生栋杨志红宋志君

黄 昆,毛国淑,丁有钱,张生栋,杨志红,杨 磊,宋志君

中国原子能科学研究院 放射化学研究所,北京 102413

在对乏燃料进行后处理时,对镎在铀产品中的控制要求十分严格,是后处理工艺分析中重点关注的对象之一[1-4]。在PUREX流程铀线尾端样品及铀产品样品中含有大量的铀以及微量钚,它们严重干扰微量镎的分析[5]。近年来,王孝荣等[6]建立了磷酸三丁酯(TBP)萃淋树脂联合7402季铵盐树脂分离纯化与质谱测量相结合的方法,能够准确测定铀产品中的微量镎。刘权卫等[7]采用氩气加压排空阴离子交换系统对样品进行纯化,能够实现铀线尾端中镎的准确测定。但目前国内还未见有关镎的连续自动化分析的报道。

在镎的分析检测手段中,流式液闪是一种探测效率高、相对廉价、维护简单的分析仪器,且易于实现连续自动化分析,但由于液闪无能量分辨能力,对样品纯度要求高。针对后处理流程中大量铀中微量镎的分析,根据溶液中干扰元素的量及对分析的影响程度,需建立分离流程,对铀、钚的去污因子均大于104即可避免对分析的影响。所以本工作基于液闪测量的要求对多种分离方法进行了调研考察,发现α-噻吩甲酰基三氟丙酮(TTA)对Ⅳ价的锕系元素具有很好的萃取分离能力,是目前应用最为广泛的萃取剂之一[3]。而阴离子交换树脂也常用于锕系元素的分离,特别是对微量及痕量元素的分离富集。本工作拟将TTA萃取与阴离子交换树脂纯化相结合,建立一种大量铀中的微量镎的快速分离方法,并且将该分离流程实现自动化,设计自动定量取样装置、自动萃取装置、自动柱分离装置,以达到快速自动分离的目的。

1 实验部分

1.1 试剂和仪器

U3O8粉末(贫化238U)、硝酸铀酰(批号9101),中国核工业集团有限公司四〇四公司;237Np、239Pu指示剂,中国原子能科学研究院提供;α-噻吩甲酰基三氟丙酮(TTA),纯度不小于99.0%,国药集团化学试剂有限公司;N256阴离子交换树脂,吡啶型,粒径80~105 μm,核工业北京化工冶金研究院;其它化学试剂均为国药集团产品,纯度为分析纯。

GEM70P-PLUS HPGe多道γ谱仪,美国ORTEC公司; UV-2000紫外可见分光光度计,北京莱博泰克公司;Tri-Carb 3170型低本底液闪谱仪,美国PE公司;BP211D型电子天平,精度0.01 mg,德国Sarorius公司;LEMENT型电感耦合等离子体质谱仪(ICP-MS), 德国FINNIGEN公司。

1.2 实验方法

1.2.1指示剂的制备

(1)237Np指示剂的纯化

对237Np指示剂进行纯化,以去除其子体233Pa等对其液闪测量的影响,纯化方法如下:将指示剂调节为1 mol/L硝酸介质,加入适量氨基磺酸亚铁溶液,放置30 min后将镎还原为Np(Ⅳ),加入等体积的0.5 mol/L TTA-二甲苯溶液振荡萃取Np(Ⅳ),离心分相后,用等体积的1 mol/L硝酸洗涤该有机相,再用8 mol/L硝酸将镎反萃出来,转换成0.5 mol/L硝酸介质保存。

(2)239Np指示剂的制备

取少量U3O8粉末(贫化238U)在西北核技术研究院脉冲堆的跑兔孔道辐照,通量为1×1013/(cm2·s),辐照20 min,冷却24 h后取出,用浓硝酸溶解后进行介质转换,转换成1 mol/L 硝酸介质备用,并取出少量用于HPGe γ谱仪测定其初始比活度。

(3) 裂变产物指示剂的制备

取少量硝酸铀酰粉末(235U)在脉冲堆的跑兔孔道辐照,通量为1×1013/(cm2·s),辐照20 min,冷却24 h后取出,用5 mol/L硝酸溶解后再进行介质转换,转换成1 mol/L 硝酸介质备用,并取出少量用于HPGe γ谱仪测定其初始比活度。

1.2.2N256阴离子交换树脂柱预处理 将N256阴离子交换树脂湿法装柱,其中柱内径为3 mm,柱高为1.8 cm,用20倍柱体积的1 mol/L 硝酸淋洗N256阴离子交换树脂柱,之后再用20倍柱体积的去离子水淋洗树脂柱至洗脱液呈中性。

1.2.3TTA萃取对核素的去污及镎的回收 取一定量的溶液于10 mL的离心管中,调节介质为1 mol/L HNO3,加入等体积的0.5 mol/L TTA-二甲苯,萃取10 min,离心2 min,分相,加入等体积8 mol/L HNO3反萃,分别取水相、有机相测量。

1.2.4阴离子交换柱分离对核素的去污及镎的回收 取定量的237Np指示剂或239Pu指示剂经过价态归一(调价、TTA萃取-反萃)后将溶液调节为8 mol/L HNO3介质,上N256阴离子交换树脂柱(内径(ID)=3 mm,柱体积(Vc)=0.13 mL,流速为0.2 mL/min),再依次用10个柱体积(Vc)的8 mol/L HNO3、5Vc9 mol/L HCl洗涤树脂柱、10Vc的9 mol/L HCl-0.05 mol/L KI淋洗树脂柱,用6Vc的0.35 mol/L HNO3解吸镎,并收集解吸液用于测量。

1.2.5自动化装置的设计 在已确定的化学流程的基础上,进行了自动化装置的研制,基于整个化学流程的特点,需要建立自动定量取样装置、自动萃取装置、自动柱分离装置。通过电磁阀、电机、蠕动泵、电导传感器等的联动来实现整个分离过程的自动化。通过真空泵、蠕动泵提供动力,使溶液能够在装置各部件之间自动定量流动。利用可编程程序控制器使得整个分离流程在设定的程序下自动进行。

2 结果与讨论

2.1 化学分离流程的建立

2.1.1萃取及离子交换条件研究

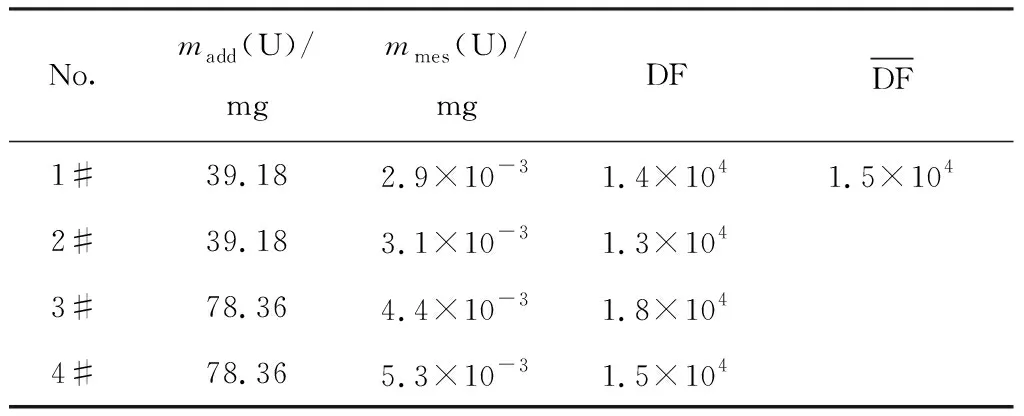

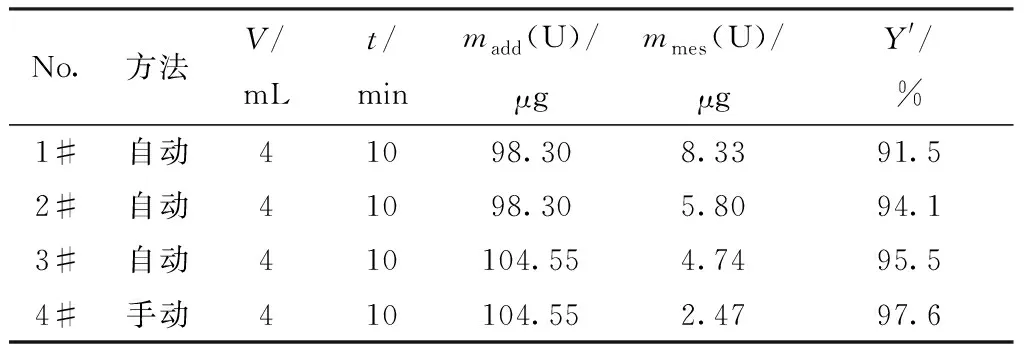

(1) TTA萃取对铀的去污

取适量硝酸铀酰溶液,经过TTA萃取、洗涤、反萃后,将反萃液蒸至近干,用氯乙酸-氯乙酸钠缓冲溶液溶解后转移至容量瓶,并加入显色剂偶氮胂Ⅲ,用分光光度计于652 nm处进行检测,再根据标准曲线获得溶液中的铀浓度,结果列入表1。由表1可知:TTA萃取对铀的去污因子(DF)大于104,基本达到了分析时对铀去污的要求。

表1 TTA萃取对铀的去污因子Table 1 Decontamination factors of U by TTA extraction

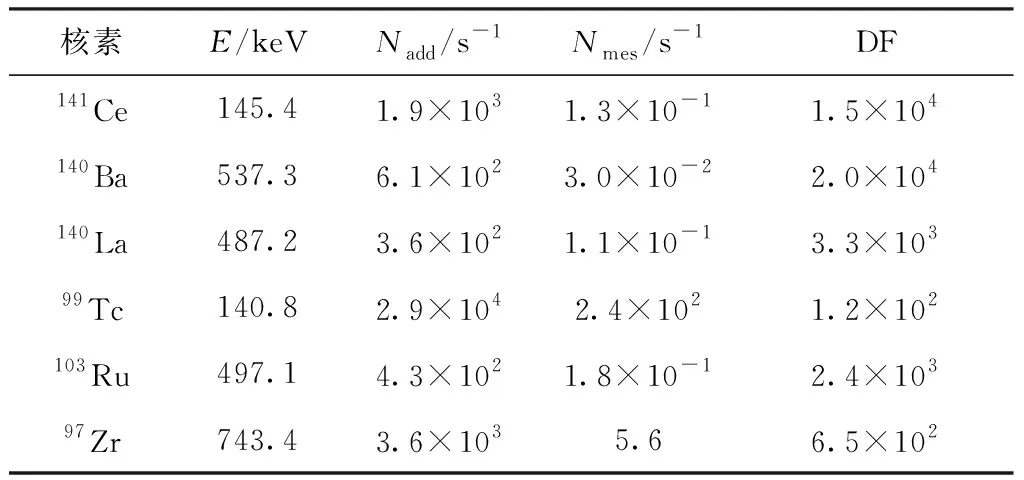

(2) TTA萃取对裂变产物的去污

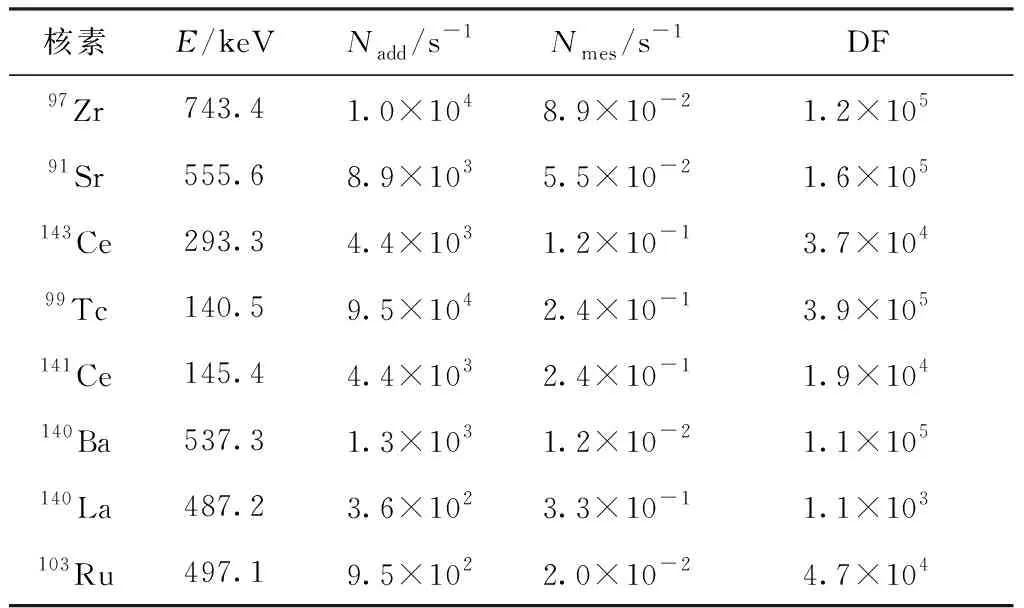

取适量裂变产物指示剂溶液于离心管中,经TTA萃取反萃后,反萃液采用HPGe γ谱仪测量。根据HPGe γ谱仪测量数据,计算了萃取过程对裂变产物的去污,结果列于表2。由表2可知:该萃取过程对140Ba、141Ce的去污因子(DF)大于1.0×104;而对97Zr、99Tc的去污因子仅大于1.0×102,这需要后续流程对其进行进一步去污。

(3) TTA萃取流程对镎的回收率

分别取一定量的Np(Ⅳ)溶液经TTA萃取分离后,分别定量取水相和有机相用低本底液闪谱仪测量,根据液闪谱仪测量数据,计算镎的萃取率,结果发现TTA对镎的萃取率为(98.7±0.4)%(n=5),之后再用等体积的8 mol/L硝酸对剩余的TTA溶液进行反萃,静置分相后分别定量取出两相溶液用于液闪测量,发现8 mol/L硝酸的反萃率均在(99.4±0.2)%以上(n=5)。从而说明TTA萃取流程对镎有着较高的回收率。

表2 TTA萃取过程对裂变产物的去污因子Table 2 Decontamination factors of radionuclides by TTA extraction

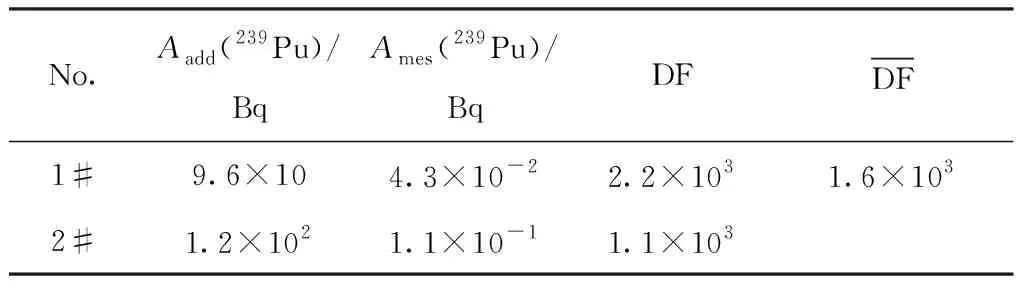

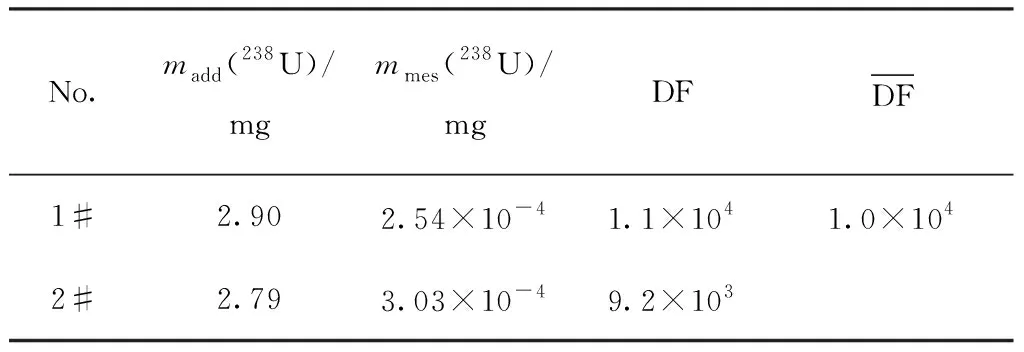

(4) 阴离子交换树脂对钚的去污及镎的回收率

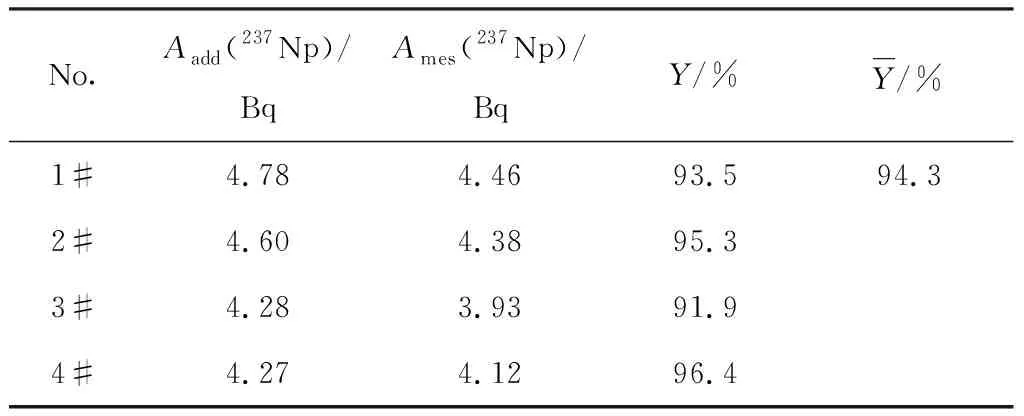

取定量的237Np指示剂或239Pu指示剂经过调价后将溶液调节为8 mol/L硝酸介质,经N256阴离子交换树脂柱(ID=3 mm,Vc=0.13 mL,流速为0.2 mL/min)纯化,测量结果列入表3、4。由表3、4可知,N256阴离子交换树脂柱流程对239Pu的去污因子(DF)能够达到1.0×103以上,对237Np的回收率(Y)能够达到91%以上,N256阴离子交换树脂柱起到了进一步去污的作用。

表3 N256阴离子交换树脂柱流程对239Pu的去污因子Table 3 Decontamination factors of 239Pu on N256 anion exchange resin column

表4 N256阴离子交换树脂柱流程对237Np的回收率Table 4 Chemical recovery of 237Np on N256 anion exchange resin column

2.1.2推荐分离流程的建立 通过上述实验结果,建立了大量铀中微量镎的分离流程,如下所示:

(1) 加入适量8 mol/L硝酸及0.5 mol/L氨基磺酸亚铁溶液,将溶液体系调节为1 mol/L 硝酸-0.1 mol/L氨基磺酸亚铁介质,放置2 min;

(2) 加入等体积的0.5 mol/L TTA-二甲苯溶液进行萃取,振荡10 min,离心分相后将水相取出;

(3) 加入等体积的1 mol/L硝酸进行洗涤,振荡10 min,离心分相后将水相取出,并重复操作一次;

(4) 加入等体积的8 mol/L硝酸进行反萃,振荡10 min后离心分相,将水相转出;

(5) 向水相中加入等体积的二甲苯溶液进行洗涤,振荡10 min后离心分相,将水相溶液转出;

(6) 将溶液转移至已预平衡的N256阴离子交换树脂柱上(ID=3 mm,Vc=0.13 mL,流速为0.2 mL/min),再依次用10个柱体积的8 mol/L硝酸、5个柱体积9 mol/L盐酸洗涤树脂柱,弃去流出液;

(7) 用10个柱体积的9 mol/L 盐酸-0.05 mol/L碘化钾淋洗树脂柱以解吸钚,并弃去流出液,提高该流程对钚的去污;

(8) 用6个柱体积的0.35 mol/L硝酸解吸镎,并将流出液收集并取出适量用于测量。

2.1.3分离流程的验证

(1) 全流程对铀、钚的去污

配制铀、镎、钚混合模拟溶液,依次加入约2 mg238U、2 μg239Pu、50 ng237Np于离心管中,采用拟定的分离流程进行分离,对最终的产品进行介质转换,转换成0.5 mol/L 高纯硝酸介质后用于质谱测量,与初始浓度相比较,得到流程对铀、钚的去污因子。发现全流程对238U的去污因子能达到104以上(平均值为4.92×104,n=2)。239Pu的去污因子达到1.0×104(平均值为2.82×104,n=2)以上,全流程对铀、钚的去污均满足分离要求。

(2) 全流程对裂变产物的去污及对镎的回收率

将辐照235U得到的裂变产物指示剂及辐照238U得到的239Np指示剂取出适量于离心管中,调至4 mL 1 mol/L 硝酸介质,经过全流程分离后,取出少量产品用于HPGe γ谱仪测量,与初始浓度相比较得到该流程对裂变产物97Zr、91Sr、99Tc等核素的去污因子及对镎的回收率。全流程对镎的回收率达到(92.7±2.0)%(n=2)。全流程对97Zr、91Sr等主要裂变产物的去污因子列入表5。由表5可知,对97Zr、91Sr、99Tc、141Ce、140Ba等核素的去污因子均能达到1.0×104以上。

表5 全流程对裂变产物的去污因子Table 5 Decontamination factors of some fission products in whole procedure

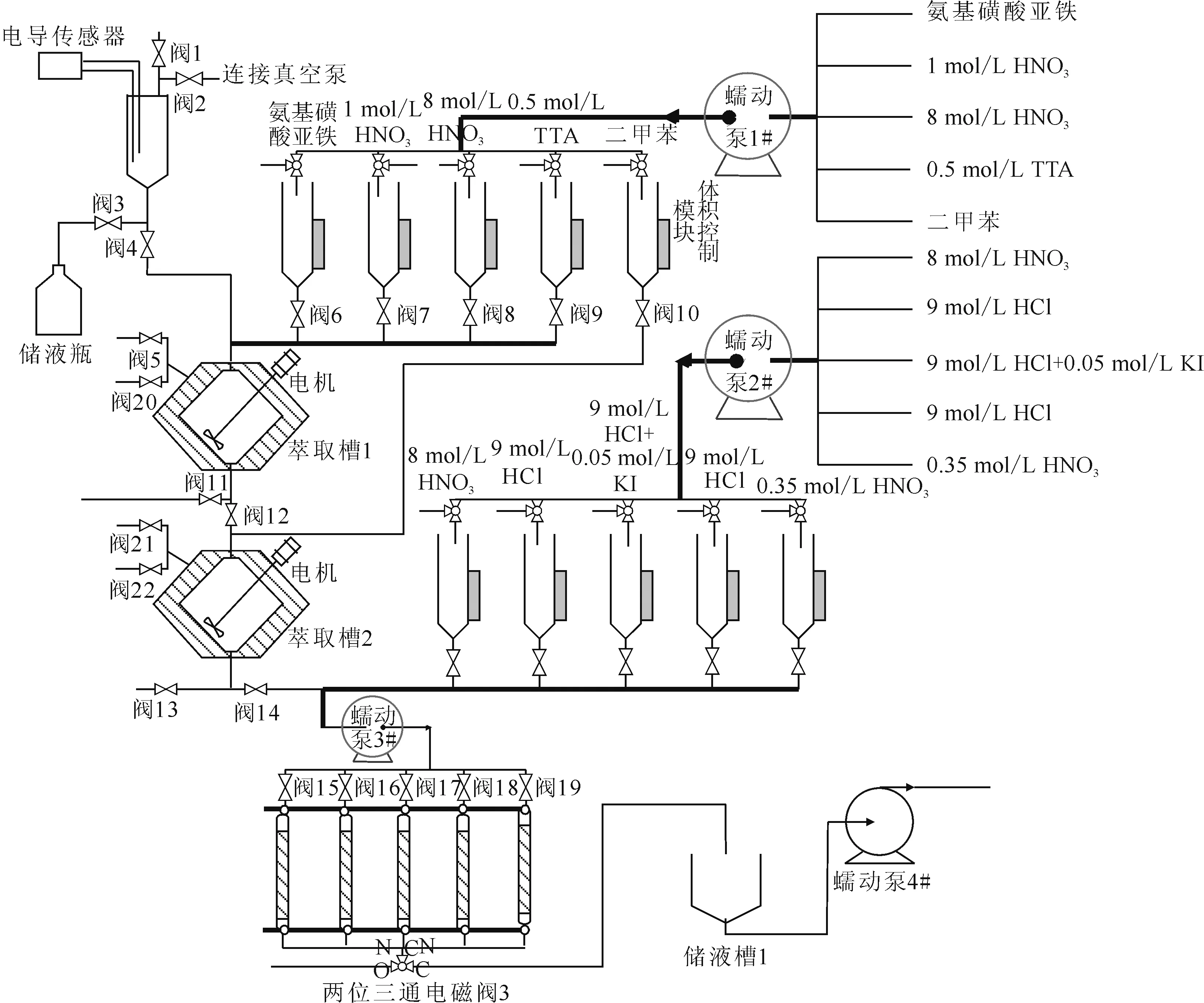

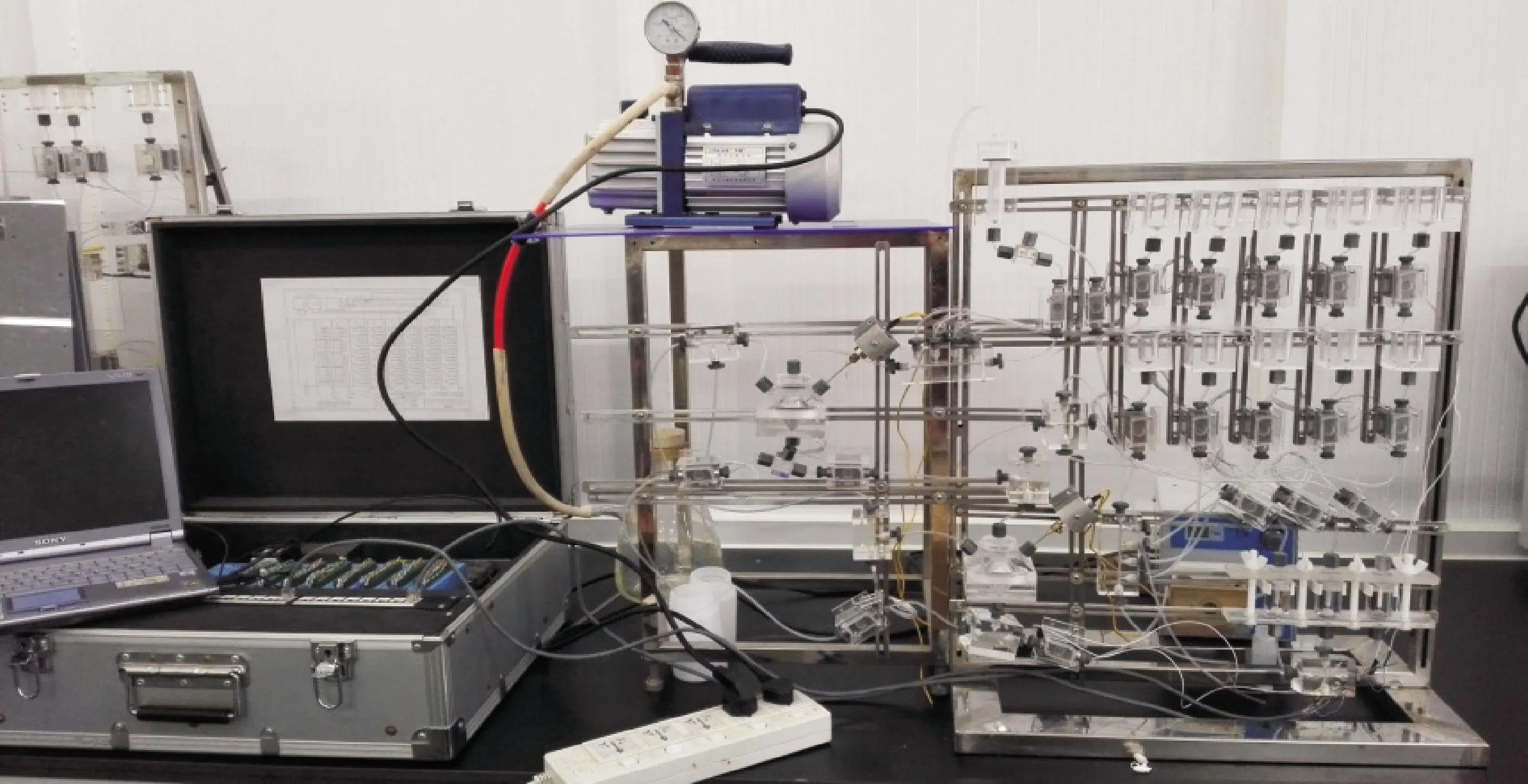

2.2 镎分离装置的研制

2.2.1整体装置的设计 整套装置基于本工作所建立的化学分离流程可以分为三部分:自动取样装置部分、自动萃取装置部分、自动柱分离装置部分。具体的装置示意图示于图1。整套装置部件之间尽量紧凑,以避免过长的管道造成目标物质的吸附损失或干扰物质的交叉影响。

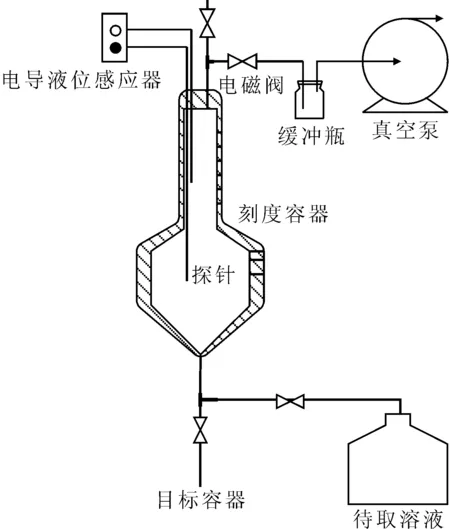

2.2.2自动定量取样装置 自动定量取样装置包括真空泵、刻度容器、电磁阀、液位感应器等部件,其示意图示于图2。该装置是以真空泵作为动力,将溶液从目标溶液抽至刻度容器内,而基于溶液导电的原理制作而成的液位感应器可以很灵敏地判断液位,当液面到指定液位时,液位感应器会给控制器一个信号,然后控制电磁阀的闭合,溶液则停止进入刻度容器内,再通过另外几个电磁阀的开启,将溶液转移至目标容器内。该装置还能通过调节液位感应器的探针的位置来调节取样溶液的量。对该装置的取样精度进行了考察,通过重复取样操作并将每次取得的样品进行称重,以氯化钾溶液为取样对象,检验了该自动定量取样器的性能。取样体积设置为3.2 mL。8次取样的标准偏差为0.7%,满足要求。说明该装置具有良好的重复性,能够适用于多种无机溶液的自动定量取样。

2.2.3自动液液萃取器 本研究研制的自动液-液萃取器,由电机、萃取槽、电磁阀、分相检测装置、真空泵等组成,其中核心部件为萃取槽。该萃取槽包括三个部分:萃取槽底座、萃取槽上盖和连接螺帽。萃取槽底座和上盖、萃取槽上盖和连接螺帽之间通过螺纹连接,并通过橡胶圈保证萃取槽整体的密封性。萃取槽底部采用倒锥形结构,其优点是可控制两相液面集中在一个层面,且积液少,保证了高的萃取效率。萃取槽顶部为锥形结构,其优点在于溅射到槽壁上的液滴依靠重力作用可自行流下,避免了溅射损失,连接螺帽与进液管连接。在出口处电磁阀的前后分别放置液面检测器。利用水相与有机相的导电差异,将信号传送到控制器,从而控制该电磁阀动作,实现分离过程的自动化操作。经实际测试,电磁阀反应时间在毫秒级,从而整个分相装置的灵敏度高、响应速度快,满足使用要求。通过真空泵将萃取槽抽至微负压,将目标溶液抽至槽内,再利用电机带动搅拌桨将两相混合,从而达到萃取的目的。该装置有效地解决了密封、溶液飞溅回流等问题,适用于小体积的两相溶液萃取。本研究还对该萃取器的萃取效率进行了考察,往萃取器中加入等体积的铀溶液(1 mol/L硝酸介质)及1%(质量分数)TOPO/环己烷溶液,开启电机,调节电机搅拌速率,搅拌10 min后,静置分相后对水相中的铀进行了测定,并与手动萃取相比较,其结果列入表6。由表6可知:萃取器的萃取效率(Y′)为91.5%~95.5%,与手动萃取的效率接近,从而说明该萃取器能够适用于小体积样品的自动萃取。

图1 自动分离装置示意图Fig.1 Schematic diagram of automatic separation device

图2 自动取样装置示意图Fig.2 Schematic diagram of automatic quantitative sampling device

表6 萃取器萃取效率Table 6 Extraction efficiency of automatic extraction device

2.2.4柱分离系统的设计 分离流程中柱分离过程是影响整个分离效果的重要部分,所以如何实现自动柱分离对装置的效果至关重要。本研究设计并加工了柱分离组件,并配合蠕动泵、两位两通电磁阀、两位三通电磁阀,实现了自动过柱、自动换柱及自动收集产品溶液的目的。利用蠕动泵提供动力并控制溶液过柱流速,通过切换电磁阀选择相应的阴离子柱,每根柱子仅能被使用一次,当柱分离组中的柱子均被使用后,则需要更换柱分离组中的柱子,柱分离组采用面面密封,柱子两端均设计成凹型,而接头板则设计成能够配合的凸起状,能够实现快速配合密封,减少更换柱时带来的操作步骤。过柱之后的溶液经过两位三通电磁阀,若是柱淋洗液则排进废液收集瓶中,若到了解吸过程时则切换至两位三通阀的常闭端,溶液进入产品收集瓶中。

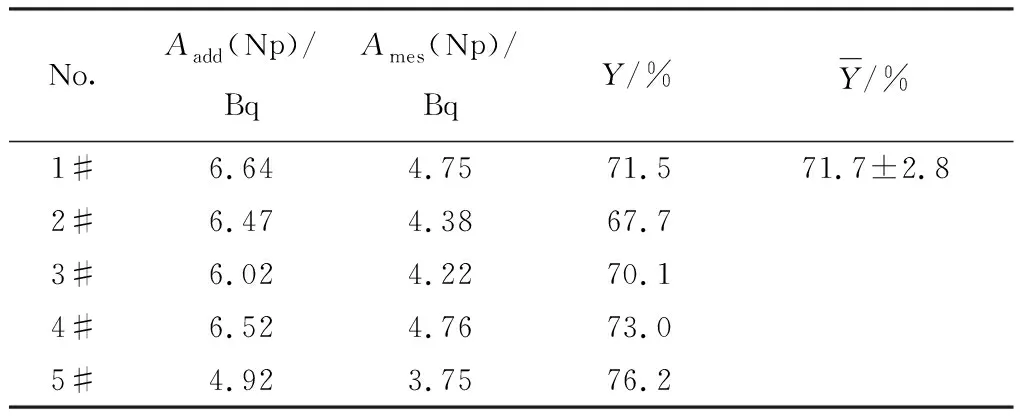

2.2.5分离装置的检验 分离装置的整体实物图示于图3。包括PLC、分离装置、蠕动泵、真空泵等。为了检验整套装置的自动化运行的可靠性,分别以铀溶液、镎溶液作为料液,按照所设定的分离流程进行了实验,分离后的产品用质谱、液闪进行了测量,结果列入表7、8。全流程(包括自动取样、萃取分离、柱分离)总耗时长为1.9 h左右,由表7可以看出,该自动化分离装置对铀的去污因子能够达到1.0×104。由表8可知,该分离装置对镎的回收率为(71.7±2.8)%(n=5),与手动流程的回收率相比偏低,原因在于萃取槽与分相装置间有小段管路,易造成溶液积存,为保证去污,会损失少量含镎有机相。

图3 微量镎快速分离自动化装置实物图Fig.3 Rapid automatic separation device for trace neptunium

表7 分离装置对铀的去污因子Table 7 Decontamination factors of U with device

表8 分离装置对镎的回收率Table 8 Chemical recovery of Np with device

3 结 论

建立了大量铀中微量镎分离流程,并基于该流程研制了快速自动分离装置,其主要结论如下:

(1) 建立了TTA萃取-N256阴离子交换分离微量镎的流程,全流程对镎的回收率大于90%,对铀、钚以及97Zr、91Sr等裂变产物的去污因子均大于1.0×104;

(2) 研制了一种定量液体取样装置,实现精确远距离定量取样,减少了操作人员辐射剂量;

(3) 研制了一种小体积自动萃取装置,适用于小体积样品萃取,解决了分离小体积样品的难题;

(4) 建立了微量镎的自动分离装置,保证了整个分离检测流程在密闭环境中进行,避免外界环境影响;该装置整体分离时间约为1.9 h,对铀的去污因子达到了1.0×104,对镎的回收率达到了(71.7±2.8)%(n=5)。