7075铝合金等通道挤压过程工艺优化

2020-08-20滕树满滕海灏

滕树满,滕海灏

(1.广西柳州钢铁集团有限公司,广西 柳州 545002;2.重庆大学 材料科学与工程学院,重庆 400044)

传统的纳米金属材料加工制备工艺,工艺的关键是将金属粉体致密化[1]。其基本理论是将材料的微观组织细化为几个单位后,按一定的规则进行混合与组装,以生产出超细晶材料。通过这种加工工艺获得的材料具有超高的表面清洁度,纯度高,应用广泛。但由于加工成本过高,这种工艺并未得到广泛应用[2]。

等通道转角挤压工艺(ECAP)是一种制备金属块体超细晶材料的新热门成型技术,该方法作为一种大塑性变形方式,与其他工艺相比,ECAP不改变所加工金属工件的尺寸和形状,能直接对同一金属材料构件进行多道次累积应变,从而达到理想的晶粒细化效果,并获得均匀的微观组织[3]。

7075铝合金具有密度低,塑性良好的特点,如何利用等通道转角挤压工艺,制备超细晶7075铝合金材料是本文探讨的重点。本文从理想状况入手,对可能影响ECAP工艺的挤压温度进行考虑,设置不同的有限元模拟实验进行数值分析,综合考虑分析各个挤压过程后晶粒的平均尺寸,并根据数值模拟的结果优化7075铝合金的ECAP工艺。

1 等通道挤压实验原理

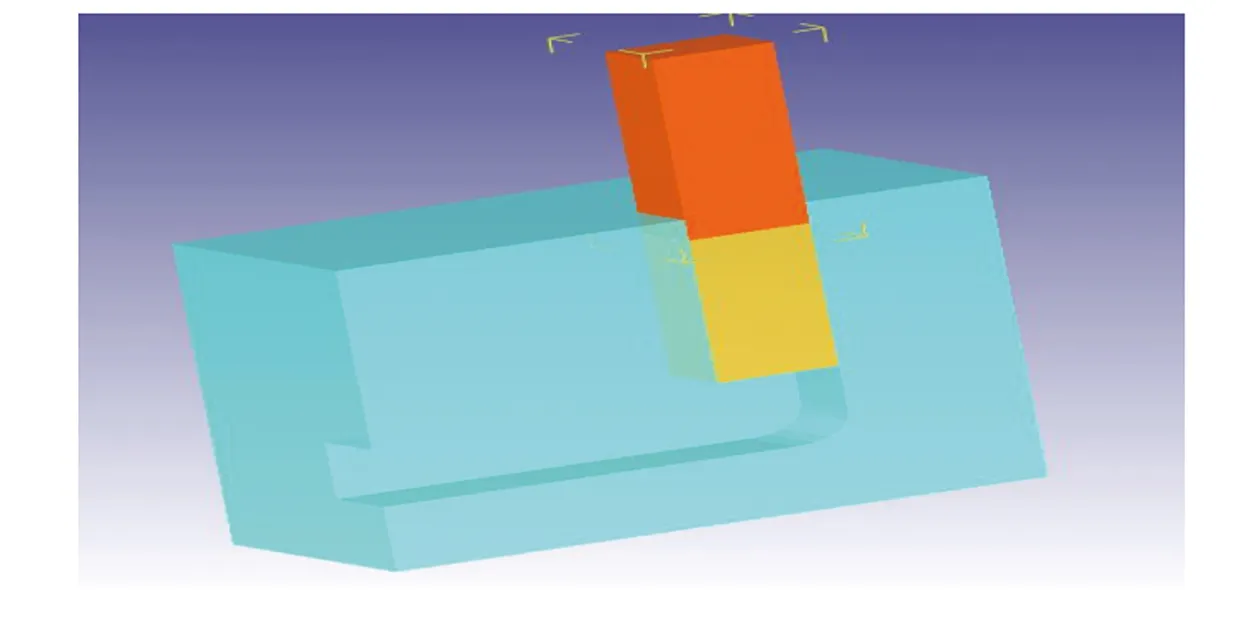

ECAP( equalchannel angle pressing)工艺,使块状材料经过大的塑性变形后内部晶粒组织得到细化,是目前较为成熟的获得大角度晶界超细晶材料的加工工艺方法[4]。ECAP工艺的原理为:通过对材料施加一定压力,使金属材料在模具两个互成一定角度的、相同截面宽度通道内发生剧烈的纯剪切变形,从而制备出超细晶材料。其原理如图1所示,三维结构如图2所示。

1-凸模;2-凹模;3-固定套;4-金属坯料图1 ECAP原理示意图Fig.1 Schematic diagram of ECAP

图2 ECAP三维结构图Fig.2 ECAP three-dimensional structure

本研究是为了寻求更优7075铝合金材料塑性成型工艺而设立。要求采用等通道挤压转角工艺,在不改变铝合金原化学组成成份的基础上通过细化晶粒从而提高材料的力学性能,并综合分析不同挤压条件寻找最优的7075铝合金工艺参数。

经过ECAP多道次挤压后,金属材料会产生较大的累积塑性变形,使金属材料的位错密度增加为原坯料的十多倍以上,会给材料带来以下性能变化:

(1)机械力学性能显著提高[5]。之前的实验表明,经过ECAP挤压工艺后,晶粒细化,材料的机械力学性能改善。如低碳钢在晶粒由5μm细化至1μm的过程中,其屈服强度增加了260MPa;在第四道次的挤压后,低碳钢的晶粒尺寸减小到0.2μm,其屈服强度由307MPa增加到900MPa,抗拉强度则会由450MPa提升到940MPa,其它力学性能也有不同程度的提高。

经过实验还发现[6],在ECAP工艺中,初始道次的材料力学性能提升最快,而在之后的挤压道次中,材料性能的改善变得越来越困难,科学家Kim团队的研究证明了这个观点。

(2)材料产生超塑性[7]。材料的超塑性是指金属材料在特定的变形环境下变形时,其延伸率可能达到100%甚至1000%的现象。在已经进行的实验中,我们发现在经过ECAP工艺加工后,Ai-3%Mg-0.2%Sc合金在一定的变形速率下获得了2280%的延伸率。

2 有限元试验方案设计

2.1 挤压过程有限元实验设计

进行有限元分析实验的第一步,是利用三维建模软件分别将等通道挤压过程中涉及到的凸模、金属坯料、凹模建立出。本文采用法国达索公司的CATIA软件建立三维模型。CATIA是一款广泛应用于机械设计与机械加工的三维设计软件,它能直观立体的体现出所设计零件的三维结构,而且所展现的模型为全相关模型,能方便的对各个平面上的尺寸进行及时修改,并将修改后的尺寸重新建立三维模型。

在DEFORM-3D软件的材料库中,7075铝合金的锻压温度区间为(398.89℃~548℃)。挤压温度过低时,金属原子的运动速率较低,金属塑性较差,在常规塑性加工工艺中金属的变形应力较大;若将挤压温度设定过高,则导致坯料过热过烧。为设置对照实验,我们保持其它挤压参数不变,在铝合金的挤压温度中从低至高选取4个作为变量设置4个对照实验,实验方案见表1,实验路径如图3所示。

表1 挤压过程有限元实验方案

图3 ECAP有限元实验挤压路径Fig.3 ECAP finite element experimental extrusion path

2.2 挤压载荷曲线分析

图4为挤压过程载荷变化曲线。

图4 400℃时挤压载荷曲线Fig 4 Extrusion load curve at 400℃

在挤压初始阶段,载荷较小,这是因为刚开始时只是铝合金坯料的头部发生了轻微的塑性变形。随着挤压步数的增加,试样的大部分进入凹模的转角处,变形量增加,凸模所受Z向载荷增加。在挤压的最后阶段,已经通过转角的部分金属塑性变形已完成,载荷相对稳定,且铝合金坯料已经由垂直通道内转向水平通道内,坯料对模具型腔表面的压力降低,摩擦力降低,使得挤压载荷降低。

2.3 元胞机实验设计

利用DEFORM-3D软件后处理部分元胞机模块,自动生成变形后晶粒晶界分布示意图及晶粒平均尺寸数据,如图5所示。

图5 不同温度下变形晶粒微观示意图Fig.5 Micrograph of deformed grain at different temperatures

2.4 工艺参数优化综合分析

在400℃~500℃内,随着挤压温度的升高,再结晶的驱动力逐渐增大,有益于变形晶粒产生再结晶过程生成新晶核从而细化晶粒,使变形后晶粒的尺寸逐渐降低;继续增加挤压温度,再结晶驱动力增加至最大值后无法继续增长,再结晶细化晶粒的效果达到上限值;而经再结晶过程重新生核的新晶粒在高温下迅速长大,产生动态再结晶过程中晶粒异常长大的现象,530℃时的晶粒尺寸变得很粗大,不符合生产要求。

2.5 有限元分析的实物验证

为检验本文中所做的有限元分析,进行预生产实验,选用的挤压工艺参数为:坯料初始预热温度500℃、锻压机成形速度1mm/s,摩擦系数0.3;实验设备如图6所示。对变形后的坯料拍摄透射电镜照片,结果显示,7075铝合金的坯料在经历等通道挤压过程后多为大角度晶界,且呈现波浪状(图7)。这是因为在ECAP变形前后发生连续的动态再结晶过程,变形前坯料存在高密度位错缠绕,这使其拥有较大的应力场,在ECAP过程中缠结的位错重新排列组合形成新亚晶;而亚晶界由于吸收位错的结果角度不断变大,最后变成大角度晶界。

(a)压力机;(b)ECAP模具;(c)试样图6 ECAP实物实验Fig.6 ECAP physical experiment

图7 挤压后微观组织变化Fig.7 Microstructure change after extrusion

3 结论

本研究是为寻求最优7075铝合金等通道挤压工艺。要求采用等通道挤压转角工艺,在不改变铝合金原化学组成成份的基础上通过细化晶粒从而提高材料的力学性能,进行有限元分析经验分析;初步设定7075铝合金等通道挤压温度,进行实物实验,观察变形晶粒,实现工艺参数的最优化;最终确定最优工艺参数为:7075铝合金坯料初始预热温度500℃、挤压速度1mm/s、摩擦系数0.3。