熔融制样X 射线荧光光谱法测定菱镁石粉中主要成分

2020-08-18殷宏

殷 宏

(天津钢铁集团有限公司,天津300301)

0 引言

菱镁石粉是冶金行业中烧结生产的重要原材料,其中氧化镁和二氧化硅的含量直接关系到烧结矿的质量,进而对高炉炉况产生影响。菱镁石粉中的主要成分是氧化镁和二氧化硅,实验室中一般传统分析方法采用的是EDTA 容量法滴定氧化钙和氧化镁含量,重量法测定二氧化硅含量[1];利用X 射线荧光分析仪进行荧光分析,通常样品采用压片法或熔片法[2]。压片法具有快速分析,稳定性高等优点,但对于菱镁石样品的粒度具有很高的要求,粒度效应影响较大,通常样品的状态直接影响样品的数据稳定与否,因此压片法应用较少,实验室更多的是采用熔片方法,但熔片法一般需要将样品预先灼烧,分析时间较长,而且需要进行烧失量折算才能报出最终结果。

1 X 射线荧光光谱仪测定菱镁石的方法分析

在X 射线荧光光谱法测定镁砂及镁石及菱镁矿中主次成分的相关文献中[3],多以标准物质作为参照物, 采用熔融法制样, 建立了测定镁砂及其矿物原料中主要元素含量的X 射线荧光光谱法,该方法优点是,熔融法消除粒度效应的影响,同时准确性能够得到保证,但该方法样品也是需要灼烧,无形中增加了样品的分析时间,虽在相比于化学法,简化了操作步骤,但对于日常生产中连续操作,不适合应用于连续生产的快速检测。在X 射线荧光光谱法测定镁质耐火材料成分的相关文献中,重点讨论了烧失量对样品最终结果的影响[4]。针对不同梯度标准样品中镁含量的不同,对熔片的熔剂配比和稀释比做了选择,对于镁质耐火材料(制品镁砖等)及其原料(水镁石,原料镁砂等)的测试具有很好的实验结果。

而菱镁石粉中的镁大多以碳酸镁形式存在,具有很高的灼烧减量,一般烧损可达45%左右,如果对样品进行灼烧后,熔融制样可将样品粒度效应完全消除,但样品需经过1 000 度灼烧两个小时,进行样品烧失量的测量。而对于日常生产中的样品检测,这样的检测方法还是会影响样品的检测速度,实际中不好操作。因此,基于目前存在的以上问题,本文提出的分析方法同样是利用X 射线荧光光谱仪,对样品进行熔融制样,但是在基础测量条件中烧失量情况选择中,采用“平衡”选项[5],即样品归一化处理。无须进行烧失量的测量,熔融后测定结果即为最终分析结果,可简化烧失量测定及后续含量折算的过程,从而节省了检测时间,提高实验分析效率。本方法采用菱镁石、水镁石、白云石标准样品及其缓和标样,作为标准物质绘制标准曲线,再以标样及生产样品进行验证,分析结果显示,该分析方法准确性能够得到保证,满足生产需要。

2 菱镁石粉的测定实验

2.1 仪器和试剂

仪器:X 射线荧光光谱仪,Magix PW2403 型,荷兰公司生产(PANalytical),端窗铑靶X 光管;功率3 kw;DY501 型国产电热自动熔样炉。

试剂:混合溶剂,四硼酸锂与偏硼酸锂比例为66:33(优级纯);饱和溴化锂溶液(分析纯)。

2.2 工作条件

仪器设备工作条件如表1 所示。

表1 仪器设备工作条件

2.3 融样方法

准确称量比例为66:33 的四硼酸锂与偏硼酸锂混合熔剂9.0000g(±0.0002 g),置于铂金合金坩埚中(Pt:Au=95:5),再将干燥的菱镁石粉样品称取0.90000 g(±0.0001 g),与混合熔剂充分混合均匀,滴加饱和溴化锂溶液6 滴,再将合金坩埚放置于熔融机托盘中,在1 050 ℃温度下自动熔融18 min(其中预熔6 min、摇摆熔融10 min、静置2 min)。在熔融过程中,将样品托架推入熔炉炉膛内,熔融过程结束后打开炉盖,将熔好的样品迅速从铂金坩埚中倒入成型模具中,样品自然冷却成型,呈均匀透明的玻璃片,贴好标签,置于干燥器中待测。

3 实验测定结果分析

3.1 融样条件的选择

(1)实验样品称取量的选择。由于菱镁石中以碳酸盐为主,样品的烧失量较大,本法采用直接熔融,样品不经过高温灼烧处理,因此融样的称取量综合考虑了烧失量对最终样品成片的效果的影响。如果样片的称量质量过少,样片太薄,因坩埚成型模具不平整或者温度骤降等影响,不容易形成外形完好的样片,样品称量太多又影响混合均匀性,因此本实验样品称取量为0.9000 g,本法按照1:10 的稀释比进行熔融处理。稀释比太小则样品的流动性变差,稀释比太大则对低含量元素影响测量强度。再采用经验系数法进行曲线校正,减少其基体效应带来的影响。

(2)混合熔剂和熔融温度的选择。由于采用了四硼酸锂与偏硼酸锂混合熔剂,相比于四硼酸锂熔剂,具有更好的熔融效果,无需采用很高温度进行熔融,本实验采用1050 度。

3.2 标准工作曲线的建立

根据X 荧光光谱仪的使用条件,建立新通道名称。在样品状态描述中,选择熔融片,选择样杯尺寸与样品形式;在烧失量选择中,选“Balance”,表示排除所测所有氧化物之外的总和,适用于烧失量大且组分明确的样品。其他设置,同常规样品的设定。再进行角度检查和脉冲高度分析检查后,进行标准测量,建立标准分析曲线,并进行谱线拟合和曲线校正,标准曲线用标准物质含量见表2。

由于菱镁石市售标准样品较少,日常样品中的菱镁石镁含量在40~46%左右,为了获得良好的曲线线性,将分析曲线用水镁石和白云石,菱镁石与菱镁石,菱镁石与白云石进行混合,从而达到具有合适含量范围的工作曲线。对于混合标样,按照不同比例进行混合,并研磨。再采用化学法定值,用化学值作为标准值建立曲线。

表2 建立标准曲线用标准物质含量表 /%

3.3 分析方法精密度与准确性

建立工作曲线后,进行方法精密度测试。依照本实验方法选取三个生产过程样,各制备11 个玻璃样片分别进行测定,将11 次结果作为精密度实验结果,测试结果见3。

除以上三个试样外,我们另选取三个试样和一个有证标准物质,共计7 个样品,氧化镁含量范围包括40%~46%,共计6 个样品分别用本方法与标准方法[6]进行方法比对测定,作为实验准确度验证,比对情况见表4。

由表3、表4 的实验结果得出,本方法与化学法偏差在国标的误差范围内,实验结果可信,而且经过精密度试验,方法的精密度良好,可以应用于实际生产检验。

3.4 关于烧失量结果的验证

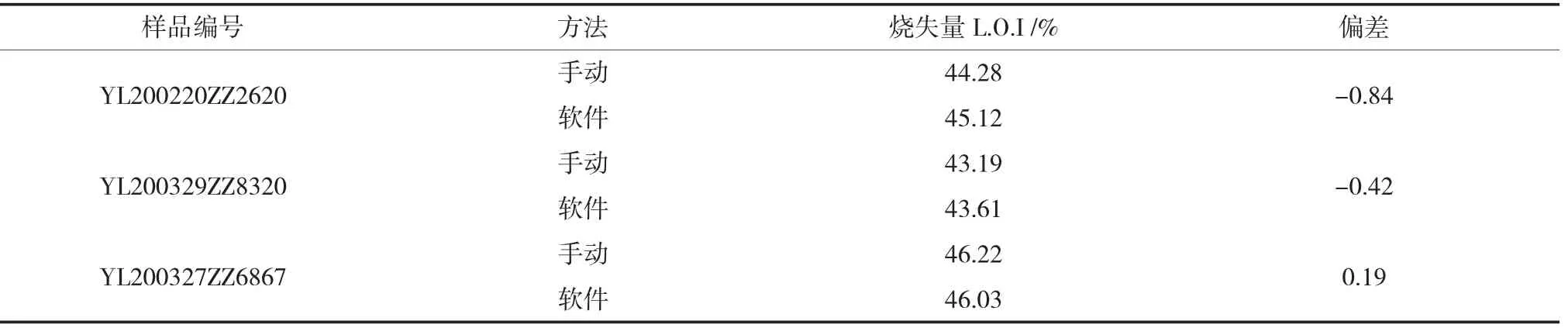

本方法采用的是归一化法,通过重量平衡法来处理样品的灼烧减量带来的影响,未验证本实验与样品真实结果的烧损差异,为此进行了灼烧减量的对比实验。软件自动计算得出烧损是用归一化含量100%减去所测定样品的所有氧化物的总和即为样品的灼烧损失量,与真实数据必然存在一定偏差。但由于菱镁石粉的组成固定,烧失量大,由样品自身性质决定了实验方法可降低其烧失量引起的偏差。随机取3 个生产样品,将软件自动计算出的烧失量与实际烧失量进行比较,比较结果见下表5。

表4 准确性验证 /%

通过烧失量比较,可以得出本方法与真实烧失量之间存在一定差异,但偏差在可接受范围内,因归一化时其他元素和量存在一定误差,这种偏差可通过软件对主元素进行监控矫正。

表5 烧失量比较

4 结论

采用熔融制样,利用X 射线荧光光谱分析仪器软件中的“归一化”功能测定菱镁石粉中氧化镁、氧化钙、二氧化硅含量,与传统灼烧后熔融相比较,即节省了灼烧实验所需要的时间,又提高样品分析的稳定性和操作性。相比于压片法能更好的克服粒度效应的负面影响。通过方法精密度试验、准确性验证和烧失量对比试验,证明此检测方法的效率、精度、稳定性和可操作性均能满足生产现实的检测需求。