X 光测厚仪在生产实践中的应用

2020-08-18郝艳强

郝艳强

(天津天钢联合特钢有限公司天津301500)

0 引言

轧钢生产线上的板材厚度测量是生产线必不可少的一道工序,公司原板材厚度测量为现场操作人员使用千分尺测量,这种测量方式的缺点:生产线上环境温度为850~900 ℃,工作环境恶劣;测量时需要和线上的其他操作岗位联系将生产线暂停,降低了生产效率;人为测量误差大;千分尺为强检表需要定期校验、更换、到特定部门进行检定,费用高。为避免上述缺点我们使用了线上实时测量板材厚度的仪表—测厚仪,测厚仪在安装时设有压缩空气管道,用来吹扫探头,设有水管道,循环冲洗探头周围的氧化铁皮及沉渣,使测量环境保持低温、清洁,减少了运行人员的维护量;整套设备安装在设有导轨的小车中,测厚仪出现问题时可以直接将测厚仪转换到离线状态,将小车退离生产线后对测厚仪进行检修不会影响生产的节奏;测厚仪自身带有校验功能,在每支板材经过前十几秒时间内进行自校验保证每次测量的准确度。测厚仪的使用使轧钢生产的板材质量得到保障。

1 测厚仪的结构组成及工作原理

1.1 结构组成

我厂带钢热轧生产线应用的测厚仪为瑞美公司生产的RM215 系列X 射线测厚仪,组成包括:主控柜(主处理器模块、AI/AO 模块、串口模块、DI/DO 模块、系统电源、终端模块、工程师站)、操作站、C 型架、射线源和探头等组成。主控柜包含主要的电气系统和控制回路,并集成一个工程师站。主控柜相当于计算机的CPU,RM 215 系列X 射线测厚仪通过实时反馈绝对厚度或偏离目标厚度值来参与板材的轧制控制。

1.2 工作原理

X 光测厚仪通过计算X 射线穿过被测板材的衰减值来检测对象的厚度。被测板材经过测厚仪位置时,射线通过放射源穿过被测材质后进入信号探测器,射线的强度会有所衰减。对于同种材质的板材,如果厚度越大,那么射线的衰减就会越大,利用这一原理来检测通过板带材的厚度。同时也满足了轧线生产线上测量厚度实时、在线等要求。

2 厚度的控制方式

轧机液压压下系统的压下量控制由“压力AGC”及“监控AGC”两部分组成。

2.1 压力AGC

压力AGC 是指在当前机架咬钢信号(当前电机运行,达到电流值)到达后一定时间t,在此时间内采集n 次检测数值,并计算出n 次检测数值的平均值。t 是在程序设计时设定,约1000 毫秒,编程技术人员是根据钢材张力、轧制速度、设备参数等确定的。

其中:

每个机架头部平均轧制力

平均辊缝值

将每个机架头部平均轧制力P*和平均辊缝值S*作为锁定值,此后根据每时刻的外界扰动轧制力△Pd,计算辊缝值进行厚度的自动控制调节。压力AGC 被分为绝对压力AGC 和相对压力AGC:绝对压力AGC 的轧制力与辊缝值是由L2 级设定;相对压力AGC 的轧制力与辊缝值是由现场传感器测量的实际值反馈。

2.2 监控AGC

监控AGC 是正在轧制的带钢头部进入测厚仪检测范围内经过一定的延时时间t 后(延时时间由编程人员根据现场实际参数设定),通过F9 出口安装的测厚仪实时测量厚度数值计算出平均值,由监控AGC 计算出各个机架的轧制负荷从而分配各个机架的辊缝给定值。监控AGC 控制方式是以末架优先的原则,按逆轧制方向来选择机架的投用。监控AGC 分为绝对与相对两种控制方式:绝对方式是HMI 或过程机设定的目标厚度为锁定值,计算出对应零厚差的辊缝调节量;相对方式是以精轧出口测厚仪采集的平均厚度差作为锁定目标值,此后根据一定的采样周期,采样共同厚度差的变化,计算辊缝调整值,进行厚度自动调节。

2.3 控制的实现

板材在通过辊缝被轧辊变形轧出时,辊缝的大小和形状决定了板材纵向宽度和横向厚度的变化,实际辊缝在轧制过程中,由于现场环境等因素的影响会有所变化,从而影响到板材的厚度变化,针对这些因素研究出板材厚度的自动化控制系统。

2.3.1 前溃AGC 控制

根据实时测量的辊缝和轧制力以及入口厚度,计算出口轧件的厚度和塑性系数并送入寄存器。第i+1 机架的入口厚度通过跟踪第i 机架出口厚度得到,第i 机架根据存放于寄存器中的第i+1 机架出口厚度和塑性系数来预估带钢在本机架出口带钢厚度偏差,并通过液压压下系统HGC 提前调节辊缝来消除来料厚度和塑性系的变化对本机架轧制厚度带来的不利影响。如图1 所示。

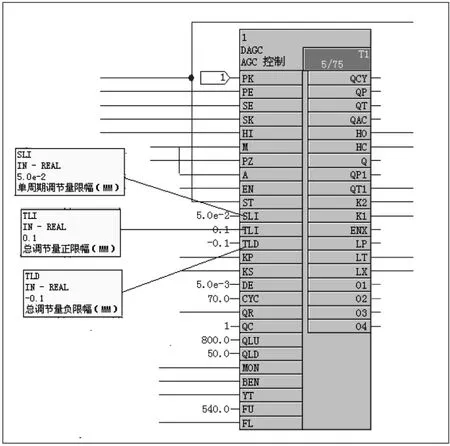

图1 AGC 控制原理示意图

2.3.2 厚度计式AGC 控制

厚度计式AGC 的基本原理是把轧机本身当做测厚仪,根据PLC 实时采集到的轧制力和辊缝值,利用弹跳方程间接计算出带钢厚度。将实测的弹跳厚度与头部锁定的弹跳厚度之间的差值送入AGC控制器中,控制器的输出附加到液压压下控制系统中调整轧机的辊缝大小。厚度计式AGC 在弹跳方程的基础上引入了弹性曲线和塑性曲线,轧机在轧制过程中进行弹性变形,根据轧机的刚性、轧制时的弹跳现象、弹跳值、轧机的刚性系数制成的轧机弹性变形曲线;根据板带在轧制过程中的弹性变形和塑性变形得到轧机的工作特性曲线。图2 为轧机的工作特性曲线[2]。

为消除由当前实测轧制力变化量△P0和辊缝变化量△S0造成的厚差△h,需要辊缝在当前值S基础上改变△S 量,由下公式计算:

图2 轧机的工作特性曲线

公式中:M 为轧机刚度,Q 为轧件塑性系数。

则辊缝总改变量△S*由下公式计算:

3 厚度控制的优化

3.1 软件上的控制优化

监控AGC 的控制方式是利用精轧末机架出口安装的测厚仪实时监测出口厚度,并将实时监测的厚度值反馈到监控AGC 运算控制器中,控制器的输出实时计算值用作在监控AGC 控制的机架辊缝的大小设定上[3]。我厂使用的厚度控制即为监控AGC 控制。该厚度控制方式存在的一个弊端是测厚仪的安装位置距离实际控制的机架辊缝较远,即测厚仪检测出来的厚度变化量与产生厚度变化的辊缝控制量不是同时发生,存在明显的滞后现象,所以实际出机架轧出的板材厚度波动不能得到及时的反映,导致监控AGC 的控制也存在一个时间滞后,针对监控AGC 时间滞后的现象我们做了两方面的改善。

(1)在轧制同一规格的板材时,开始的几根坯料使用人工干预的方法,轧制下一根坯料时将上一根人工干预量记忆到程序中,自动分配到各个参与监控AGC 控制的机架中。

(2)为防止在第一步的人工干预量超出轧制调节范围,我们在程序中做了人工调节的限幅控制,即在每个扫描周期内人工干预值不得超出一定范围(根据现场实际情况,经多次模拟实验得出该控制范围0.05 mm),且在一根坯料的整个轧制过程中不能超出一定的范围(根据现场实际经多次模拟实验得出该控制范围-0.1 mm~0.1 mm)。程序段如图3监控AGC 控制程序段。

图3 监控AGC 控制程序段

3.2 硬件上的保护

测厚仪在生产过程中的作用不可估量,现场环境由于水汽、氧化铁皮、温度及粉尘的影响可导致测量精度下降甚至严重失真,最终导致轧废率升高。测厚仪价格相比较别的仪表价格昂贵,其中装载X-ray 放射源和探测源的C 型架是它的核心组成部分,在轧线出口堆钢或飞钢时有将C 型架弹起的可能,进而损坏测厚仪的核心部件。为保护测厚仪不被现场的工作环境和生产事故影响,我们发明的测厚仪的保护罩,并申请了发明专利,发明专利的名称为“一种保护罩结构”。

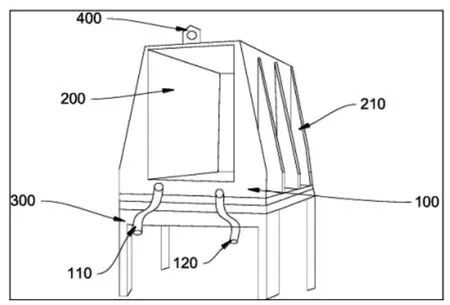

如图4 所示,保护罩外壁为夹层设计,冷却水经过110 管口进入夹层后由120 管口流出以达到为保护罩降温冷却的目的;300 为保护罩的基础部位,100 为保护罩与基础连接的底座,防止飞钢或堆钢时C 型架被废钢掀起;200 为C 型架随轨道进入或退出的通廊也是保护罩的主体部位;400 为保护罩的吊装孔,待板材轨道检修时将保护罩吊离现场。该保护罩投用以后,测厚仪的检修维护量明显减少,保护罩对现场的水汽有一定的隔离作用,使测厚仪的测量值更准确,对板材的质量控制更加精确。

4 结语

综上所述,通过对测厚仪结构原理的介绍到厚度的自动控制理论以及我们对其进行的软件与硬件的改善,最终保证并提高了监控AGC 的使用功能和控制精度,使轧制的带钢厚度均匀,提高了板材的质量及成材率。发明专利“一种保护罩结构”的投入使用,使测厚仪测量系统免受外力损坏,节省了该设备的维护维修更换的费用,降低了使用成本,在生产中有一定的实用价值。

图4 一种保护罩结构