多辊轧机工作辊制作技术的研究与实践

2020-08-18王学锋

王学锋

(中钢集团邢台机械轧辊有限公司,河北054025)

0 引言

中国的钢铁行业进入了高质量发展时代,中钢集团邢台机械轧辊有限公司作为冶金压延领域的重要轧辊加工配套企业,也要顺应钢铁业高质量发展的要求,加快新产品的研发和转型升级。传统的轧制黑色产品的轧辊已风光不在,中钢邢机只有加快高端轧辊技术研发,不断开拓市场,才能持续保持轧辊加工制造领域的优势。随着国家新材料战略的发展,不锈钢、硅钢、铝铜合金、钛镁合金等超薄极薄带材,高精度带材需求量日益上升,多辊轧机就是轧制此类带材的主要设备,它具有广阔的市场容量和市场前景,而多辊轧机的关键技术是其工作辊的研发。

1 多辊轧机工作辊的性能要求

多辊轧机是指具有良好刚性的塔形辊系特殊结构轧机,其原理是利用小直径轧辊轧制,以较大直径轧辊支承,轧制压力通过支承辊、中间辊施加。多辊轧机是由工作辊、中间辊和支承辊组成,有Y型轧机(七辊轧机)、八辊轧机、十二辊轧机、十四辊轧机、十八辊轧机、二十辊轧机等型式。采用小直径工作辊,可以使轧制变形抗力显著减小,然而辊径的减小会出现刚性不够的问题,为了解决这一矛盾,就需要有良好刚性的塔形支承辊系。因此,工作辊的基本作用是使轧制材料产生塑性变形,并承受产生的轧制力[1]。多辊轧机工作辊见图1。

图1 多辊轧机工作辊

不锈钢、硅钢、铝铜合金、钛镁合金等材料属于难轧制材料,塑性变形能力较黑色金属差,轧材各向异性显著,轧制反弹力高。由于轧机、轧材两方面原因,多辊轧机工作辊工作条件十分苛刻,要求轧辊精度高、强度高、硬度及耐磨性高。基于对多辊轧机工作辊的使用条件和失效形式的分析,通常对其性能有以下要求:

(1)具有高的硬度和高的硬度均匀性。由于轧材种类、规格、轧制工艺、轧机条件等的不同,对轧辊适用性的要求也是不同的,同类型的轧机在不同厂家使用,对轧辊的硬度要求也是有差异的。多辊轧机工作辊的硬度是主要性能指标,可以保证轧材板型控制和表面质量。硬度指标包括硬度、硬度均匀性、沿直径方向的硬度降落。

(2)具有严格的组织要求。多辊轧机工作辊组织是细针状马氏体和均匀分布的细小碳化物。工作辊辊身表面耐磨性是依靠高耐磨的组织,主要取决于马氏体基体组织中未溶碳化物的类型、数量及分布特征,而不是依靠组织中加入的耐磨相。

(3)具有高的抗事故能力。多辊轧机工作辊作为非标件,抗事故能力主要是指轧辊能够适应特定的使用条件,稳定发挥功能的特性。对于用户来说,无论轧辊具备什么性能要求,目的都是要保证轧钢生产的效率和质量。

2 多辊轧机工作辊的技术条件

多辊轧机工作辊的性能要求决定技术条件。多辊轧机工作辊技术条件一般包含:化学成分、金相组织、机械性能、硬度、超声波检验、加工精度等要素。以国内某一钢厂为例,多辊轧机工作辊的技术条件如下:

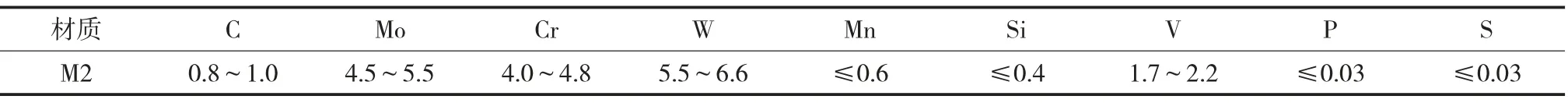

(1)化学成分要求,见表1。

(2)产品硬度要求,见表2。表中HRC 为洛氏硬度,HSD 为肖氏硬度,M2 材质为Cr12MoV。

(3)机械性能要求,见表3。

(4)多辊轧机工作辊不得有肉眼可见的气孔、夹渣、裂纹、砂眼、亮斑、划痕、麻点、凸块等缺陷,超声波探伤检测达到GB13314-2006 附录A 级要求。

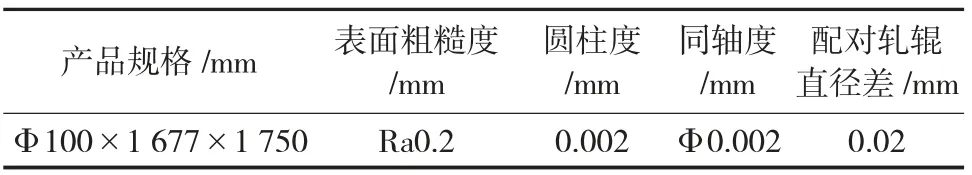

(5)多辊轧机工作辊辊面粗糙度≤Ra0.2 mm,圆柱度、同轴度≤Φ0.005 mm,不允许有“振纹”。

表1 工作辊的成分组成 /%

表2 工作辊的硬度要求

表3 工作辊的机械性能要求

3 多辊轧机工作辊的工艺设计

3.1 工作辊的技术分析

多辊轧机工作辊制作工艺完全不同于普通合金冷轧辊,其制作过程更加复杂,成材率大约在87%左右,多辊轧机工作辊的关键技术要点如下:

(1)多辊轧机工作辊材质特殊,属于钼系高速钢,淬透性较好,但易产生较大应力,具有较大开裂倾向。淬火温度较高,淬火易产生弯曲变形和堆积变形。

(2)多辊轧机工作辊结构特殊,是典型的“超细长轴”,形位精度和表面粗糙度难以控制。材质导热性差,磨削过程中易发生磨削烧伤。

3.2 工作辊的加工工艺

根据以上的技术分析,确定了多辊轧机工作辊的加工工艺。

(1)为进一步改善工作辊的碳化物形态,淬火前增加高温调质处理,作好组织准备。

(2)工作辊采用垂直整体加热淬火,进行二次预热。淬火温度控制在碳化物最大溶解奥氏体,同时不至晶粒过分长大的合理温度区间内。

(3)中心孔是轧机工作辊加工精度保证的基准,为保证同轴度Φ0.005 mm,采用强力热压顶研的工艺方法加工两端中心孔。

(4)多辊轧机工作辊磨削是保证轧辊辊型的最终工序,由于轧辊刚性较差,因此采用托磨方式。

4 多辊轧机工作辊的淬火工艺

多辊轧机工作辊的制作技术中,淬火工艺是一个重要环节,其材质属于W-Mo 系莱氏体钢,淬透性高,碳化物的溶解及奥氏体晶粒的长大是决定M2 材质淬火性能的重要因素。

4.1 工作辊淬火工艺的确定

多辊轧机工作辊淬火采用新型热处理炉,制作专用吊具,产品批量垂直加热,垂直整体淬火。这样,减少了工作辊的热应力和热变形,消除了氧化脱碳层的产生。

为确定M2 材质的淬火冷却参数,试验辊设计了四个温度的淬火试验。回火前和回火后分别检测硬度对照比较,检测回火后金相组织和晶粒度,切片分析不同温度下残奥量,根据检测结果选择目标金相组织,从而确定合理淬火温度。

在正常淬火加热温度下,采用空冷方式,出现贝氏体组织,轧辊硬度偏低。采用水基淬火介质,冷却速度较快,因应力过大轧辊极易出现纵向裂纹,甚至开裂、崩断。因此,通过多次研究机理,多次进行试验,根据淬火介质特性,淬火采取预冷、高温段快速冷却,低温段缓慢冷却的冷却制度。

4.2 工作辊回火工艺的确定

多辊轧机工作辊回火在电加热空气循环炉进行,同淬火相同,轧辊垂直悬置,减少回火变形。由于M2 材质有二次硬化特性,所以进行三次高温回火,促使残奥充分转变,消除内应力。

4.3 工作辊淬火后硬度检测

多辊轧机工作辊淬火后硬度检测结果:辊面硬度检测两条母线8 个检测点,其硬度为64~65HRC,满足表2 中规定的工作辊的硬度要求。通过解剖试验辊检测淬硬层深度,心部硬度达到60HRC 以上。

4.4 工作辊热处理后金相检测

图2 为多辊轧机工作辊热处理后金相组织照片。从图3 中可以看出工作辊金相组织主要是:马氏体+少量残奥+碳化物,晶粒度11 级。

图2 工作辊热处理后金相组织

5 多辊轧机工作辊的磨削工艺

多辊轧机工作辊最终加工是磨削工序,是保证轧辊精度、保持轧辊辊型的关键环节。由于材质和结构的叠加因素,多辊轧机工作辊磨削加工难度系数极大,磨削中易出现:辊面粗糙度偏低,达不到轧制要求;辊面直线度差,出现中凸现象;辊面有轻微振纹、螺旋纹等质量问题。

5.1 多辊轧机工作辊磨削工艺的确定

磨削多辊轧机工作辊,要具有三要素:磨床、砂轮、磨削方法。

(1)磨床的选择。要选用高精度数控轧辊磨床,这是保证产品精度的设备条件。

(2)砂轮的选择。砂轮的选择主要包含砂轮材质、粒度、硬度、结合剂等技术参数,经多次磨削试验,选定了绿色碳化硅砂轮,树脂结合剂,硬度为中硬,粗磨选用80#砂轮,精选用180#砂轮。

(3)磨削方法的确定。磨削方法分为粗磨、精磨、光磨三个工步。磨削前检测磨削部位直径,从余量最大处开始磨削,砂轮进给均匀,砂轮同时要及时修整,保持锋利,冷却液要充足,严禁任何程度的烧伤现象。

5.2 多辊轧机工作辊磨削注意事项

(1)勤测量,保证合理的磨削量,避免产生磨削烧伤和磨削裂纹。

(2)合理选择冷却方法,磨削过程的冷却效果不仅取决于磨削液,更取决于磨削液是否能有效注入磨削区。

(3)及时更换切削液,保证切削液的纯净度,无磨削拉毛现象。

5.3 多辊轧机工作辊磨削检测结果

多辊轧机工作辊磨削检测结果见表4,从表4 的结果可以看出,按上述磨削工艺加工的工作辊符合客户对工作辊辊面粗糙度、圆柱度和同轴度的要求。

表4 工作辊磨削检测结果

6 结论

在多辊轧机工作辊的研制过程中,根据多辊轧机工作辊的性能要求和技术条件要求,通过技术分析制定了轧辊的加工工艺、热处理工艺和磨削。经过反复试验和工艺的调整,最后成功的研制出多辊轧机工作辊产品,一次通过用户验收,完全达到图纸技术要求。经过上机试轧制3 个月,换辊周期延长了10%,辊耗较同类产品降低了16%,受到用户的高度评价。多辊轧机工作辊制作是系统工程,需要冶炼、锻造、热处理、车削、磨削综合因素,才能生产优质的产品。