钛管全位置氩弧焊接头力学性能数据分析

2020-08-18杨卫国周宇浩徐晓丹

宋 凡,唐 磊,杨卫国,周宇浩,徐晓丹

(1.上海空间推进研究所,上海 201112; 2.上海空间发动机工程技术研究中心,上海 201112)

0 引言

由于质轻且塑韧性、焊接性和耐热性好,钛管在液推姿轨控动力系统所用的各类管路中占据了主要地位[1-4]。对于钛管之间的连接需求,目前一般采用自动全位置氩弧焊的方法来解决[5-9]。

在每一种钛管产品的正式焊接前,先用牌号和规格相同的工艺件进行焊接试验。焊后对工艺件接头进行表面成形、内部质量和力学性能检测,当所有指标都满足标准要求时方可焊接产品[10-16]。

钛管工艺件一般用当前产品的余料来现场制取,当余料不足时则向其他产品借用。上述方式可能导致工艺件出现生产批次和取材根号混杂的现象,所以有必要明确该类因素对焊接性能的影响程度,若两种材料因素的影响程度较为明显,则可加强相关技术状态的控制力度。此外,对于不同尺寸规格的钛管自动氩弧焊过程,一直存在着力学性能一次合格率有所差异的问题,因此需要通过历史大数据分析来揭示相关原因,为后续的设计、工艺和质量改进打下技术基础。

1 试验方法

钛管材料牌号为TA1,具体化学成分如表1所示。

钛管工艺件采用平头对接的形式进行装配、定位和焊接,且在焊前须进行酸洗、清洗和烘干等预处理。

每次试验使用同一批次的18件钛管工艺件,其中6件不进行焊接,直接用于测试母材的力学性能(分为抗拉强度和冲击韧性两组),另外12件两两配套进行焊接,焊后用于测试焊件的力学性能(同样分为两组)。根据航天行业导管焊接技术条件的要求,焊件抗拉强度和冲击韧性的下限值应分别不低于母材对应下限值的80%和40%。

2 结果与讨论

2.1 φ6×1 mm钛管

连续测量记录了五年来44批次的力学性能试验数据,将这些数据按来源和表征进行分类,并按时间顺序进行罗列,如图1所示。

观察图1(a)和图1(b)可知,当生产批次不同或虽批次相同但出自不同根余料时,母材工艺件的力学性能差别明显,且表现为抗拉强度波动较小而冲击韧性波动较大。若以生产批次为对比对象,则抗拉强度波动程度为±19.1%,冲击韧性波动程度为±38.1%;若以所属根号为对比对象,则抗拉强度波动程度为±6.2%,冲击韧性波动程度为±13.6%。分析上述数据可知,批次因素对母材力学性能的影响程度大于根号因素。

对比图1(a)和图1(c)可知,钛管在经历焊接热过程后,其抗拉强度的均值和波动程度变化较小,而冲击韧性的均值降低且波动程度增大。从图1(d)可以看出,冲击韧性的波动程度从38.1%/13.6%增加到了62.3%/44.4%。

图1 φ6×1 mm钛管焊接试验力学性能数据

按航天行业导管焊接技术条件的要求考察焊件力学性能的合格情况,得到φ6×1 mm钛管母材与焊接力学性能对比如图2所示。

图2 φ6×1 mm钛管母材与焊件力学性能数据对比情况

可以看出,五年来只有极少部分焊件的力学性能未达到标准的要求,其中抗拉强度的不合格率为0,冲击韧性的不合格率为9.1%,如图3所示。根据前述分析可知,钛管母材之间的力学性能有显著差异,此后又引入了焊接热过程的不利作用,所以偶尔会出现冲击韧性下降较多的现象。

图3 φ6×1 mm钛管焊接试验合格率

为了证明性能的波动确与生产批次和所属根号有关,在同一根钛管上截取制作了24件工艺件,其中12件测试抗拉强度,另外12件测试冲击韧性,所得结果如图4所示。可以看出,当批次和根号因素被剔除后,各项数据的波动程度小于1%,证明钛管原料的力学性能极其稳定。

图4 φ6×1 mm钛管同根工艺件力学性能数据

综合上述试验和分析结果可知,产品焊前的工艺试验要求有待改进。具体来说,由于每次试验所用的12件工艺件自身就存在着较大的性能差别,因此在随机选定母材和待焊工艺件时,可能出现母材工艺件性能整体优良,而待焊工艺件性能相对较差的情况。在此基础上进行焊接,即使焊接热过程的不利作用较小,由于基础冲击韧性相差悬殊,仍然可能出现焊件冲击韧性不合格的现象。因此,相应的改进方案是严控工艺件的来源,将其限定在同一根钛管上取材,如此可真实地测出焊接热过程对力学性能的弱化程度,实现焊接试验的本质目的。

2.2 其他外径钛管

本节针对其他规格钛管的试验数据进行分析,以探寻外径因素对钛管母材及焊接接头力学性能的影响规律。

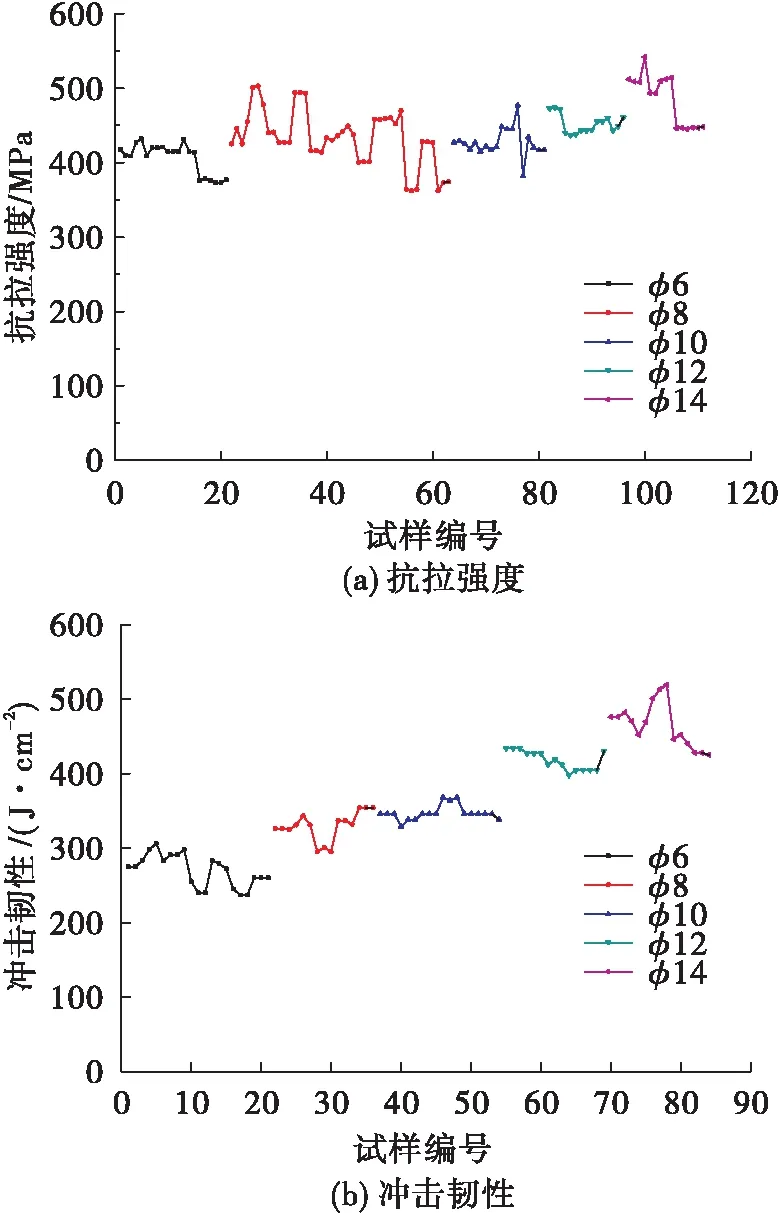

先以壁厚为常量(0.8 mm),外径为变量(6、8、10、12、14 mm),将母材力学性能数据进行罗列,所得结果如图5所示。

图5 不同外径钛管母材力学性能数据

从图5(a)可以看出,对于任意外径的钛管母材,其力学性能都会因批次、根号因素的变化而波动,且冲击韧性的波动程度同样更大。根据图5(b)所示的量化值,当钛管外径逐渐增大时,母材抗拉强度的波动程度依次是±12.3%、±18.8%、±13.4%、±11.9%和±18.9%,母材冲击韧性的波动程度依次是±15.1%、±41.7%、±51.8%、±34.8%和±15.5% 。统计可知,抗拉强度的波动现象基本只受批次、根号因素的影响,而冲击韧性的波动现象还额外与尺寸因素有关。具体为当管径介于8~12 mm之间时,批次、根号因素的影响程度会被明显放大。

为了减少批次和根号因素的影响,探讨外径对钛管母材性能的真实作用规律,先将数据极值排除,然后再以壁厚值为常量、外径值为变量,将母材和焊件的性能数据进行罗列,所得结果如图6所示。

图6 不同外径钛管母材力学性能数据(去极值)

由图6可知,钛管母材的抗拉强度受外径影响很小,而冲击韧性受外径影响较大,且后者大致成正比例关系。根据材料力学相关研究理论[17-19]可知,抗拉强度是与化学成分、组元构成、晶粒形态和加工工艺相关的材料固有属性,与工件结构并无定性关系;而冲击韧性不仅同样与前述四种因素有关,还与载荷大小、缺口造型、工件形状、结构尺寸等因素有较大关系,本次试验母材性能的表现与上述理论相符。将对应的焊件力学性能数据进行罗列,所得结果如图7所示。

图7 不同外径钛管焊件力学性能数据

对比图5和图7可知,在经历焊接热过程后,焊件抗拉强度的均值和波动程度相比母材同样变化较小,而冲击韧性方面的变化情况较为复杂,具体来说,仅φ6接头发生了可见的均值降低和波动放大的现象,而更大外径的接头基本未受影响。分析认为,在所需熔透的壁厚相同时,不同外径钛管需要的热输入线能量非常接近,而尺寸较小的焊接接头散热效果显著更差,因此其热影响区的晶粒粗大情况更严重,导致冲击韧性劣化的可能性更高,表现为波动程度的大幅提高[20]。按航天行业导管焊接技术条件的要求考察焊件力学性能的合格情况,制作了如图8所示的对比图。

图8 不同外径钛管母材与焊件力学性能数据对比情况

可以看出,当钛管外径有别时,焊件抗拉强度的不合格率全部为0,而冲击韧性仅在外径为6的接头中出现12.5%的不合格率,如图9所示。

图9 不同外径钛管焊接试验合格率

综合上述试验和分析结果可知,产品焊前的工艺试验要求有待改进。具体来说,对于不同外径的钛管产品,冲击韧性的合格指标不应固定为40%,最好设定成与外径成正比的系列值,如此可更真实地体现出焊接热过程的影响程度,避免相同质量的焊接参数在不同产品上得到迥异的合格率。

针对以上研究结论,得出对应的优化措施,例如将工艺件限定在同一根钛管上取材,将冲击韧性的合格指标从固定值(40%)改为与外径成正比的系列值。在贯彻上述措施后,焊接力学性能试验的一次合格率从72.7%提升至90.9%。

3 结论

1)当取材来源足够广泛时,钛管工艺件母材之间的力学性能存在明显差异。具体来说,当生产批次不同时,抗拉强度和冲击韧性的波动程度分别可达±19.1%和±38.1%;当批次相同但出自不同根余料时,两种性能的波动程度分别可达±6.2%和±13.6%。

2) 焊接热过程既会使力学性能的均值降低,也会使力学性能的波动程度增大。相较而言,抗拉强度受此影响很小,而冲击韧性受此影响较大。

3) 当工艺件外径逐渐增大时,母材的抗拉强度均值和波动程度几乎不变,而冲击韧性均值逐渐提高,且波动程度先增大后减小。在经历同样的焊接热过程后,小外径焊件的冲击韧性波动程度明显增大。

4) 可对试验细节进行改进,例如将工艺件限定在同一根钛管上取材,如此可去除比较基准的波动影响。同时建议对试验要求进行细化,例如将冲击韧性的合格指标从固定值(40%)改为与外径成正比的系列值(40%~50%)。