行李箱冲击某汽车后排座椅的仿真分析与优化

2020-08-17刘宇,赵民,王宇,范燊

刘 宇,赵 民,王 宇,范 燊

(1.沈阳建筑大学机械工程学院,辽宁 沈阳 110168;2.上海鸿仿汽车技术有限公司,上海 201506)

1 引言

随着汽车工业的飞速发展,人们对于汽车的安全性能要求也越来越高。汽车座椅是汽车事故中最重要的零部件之一,因而我国对于汽车座椅结构的安全性标准也越来越严格[1-2]。现如今大部分汽车后排座椅构成行李舱一部分,国家标准GB15083-2006针对这一情况增加附录F《行李位移乘客防护装置的试验方法》。行李箱冲击座椅试验是后排座椅碰撞仿真分析中的一个难点。目前国内的相关研究提出使用拓扑优化技术设计座椅骨架布局。通常采用在座椅骨架结构上增加加强件以提高座椅的抗冲击能力,但这种方法使得座椅质量增大,不符合设计轻量化原则。运用Hypermesh 前处理器软件结合Ls-dyna 求解器模拟后排座椅在受到行李箱冲击时的情况,根据输出的详细数据对试验中座椅骨架形变及受力较大的零件进行分析。选取问题零件进行优化设计,从而得最优设计方案,为提高座椅安全性提供一定的参考[3-5]。

2 座椅行李箱有限元模型建立

2.1 元有限模型建立

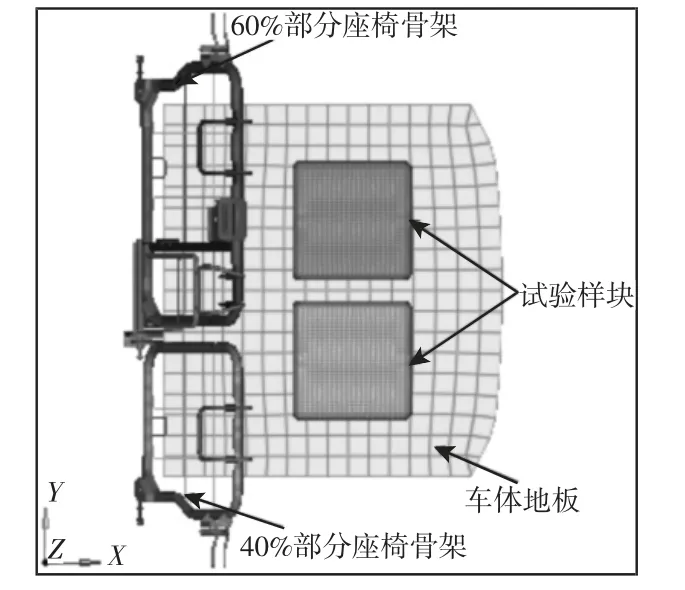

运用Hypermesh 前处理软件对某车型后排座椅行李箱冲击试验建立有限元模型。模型采用二维网格对金属壳体零件进行划分以提高有限元仿真的精确度。并采用四边形作为网格单元,能够更有效地控制单元数量并且能够更好地对应力、应变以及位移情况进行仿真分析。该模型用5mm 基础尺寸进行网格划分,网格的最大翘曲度为15°,网格的长宽比不高于5:1,最小的单元尺寸为2.5mm。模型共有77658 个网格单元,包括1559 个梁单元、64601 个壳单元、11498 个体单元。其中,将钢丝设置为一维的梁单元;将钣金件设置为二维的壳单元;将轴、销设置为三维的体单元。在Hypermesh 软件中根据法规要求建立的有限元整体模型,如图1 所示。

图1 座椅行李箱冲击试验前模型Fig.1 The Model of Seat Luggage Impact Test Before

2.2 材料与属性设置

模型网格划分结束后,进行网格材料与属性的设置。模型中材料分为弹塑性材料和刚体材料。其中试验样块及车身环境件为刚体材料,默认其在任何环境下都不发生变形。其余零件均为弹塑性材料。赋予模型厚度为零件真实厚度。

2.3 连接关系设置

在后排座椅骨架中主要有焊接和螺栓连接两种连接方式。行李箱冲击试验规定座椅中有限元模型的焊点和焊缝均不发生失效,采用RigidBody 对零部件进行刚性焊接;所有螺栓连接也不发生失效,采用beam 单元模拟螺栓连接。采用刚性单元rigid对梁单元端点与螺栓孔进行连接。

2.4 接触关系设置

在有限元软件中,零件间接触关系的定义在仿真分析中十分重要。行李箱冲击后排座椅试验是一项动态试验,随着碰撞过程中接触边界时刻发生变化,在进行仿真分析时就要不断搜索其接触面[6]。模型中采用AutomaticGeneral 的接触形式对座椅靠背表面与试验样块侧面做接触关系的定义。静摩擦系数为0.2,动摩擦系数为0.2。

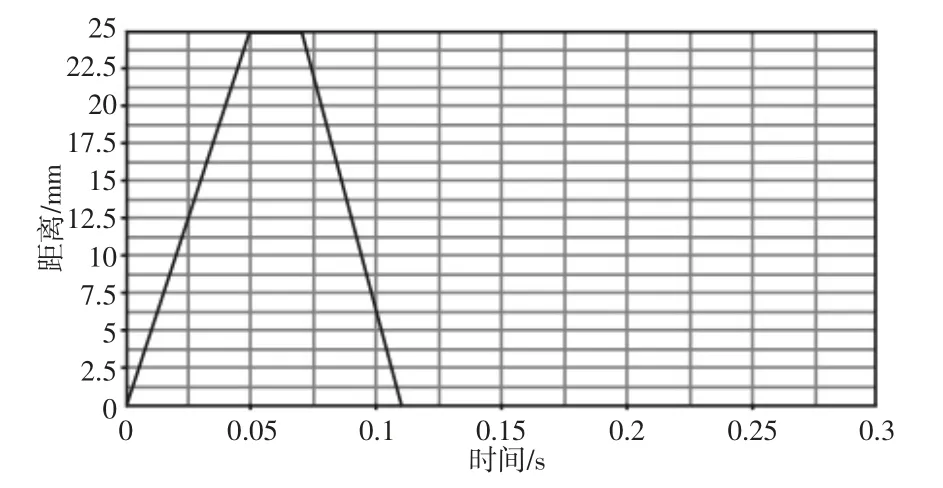

2.5 边界条件与载荷设置

行李箱冲击后排座椅试验主要考察座椅的强度,是一项考量后排座椅安全性的重要动态试验。根据法规GB15083-2006,试验时模拟行李箱的试验样块有2 种类型,采用尺寸为(300×300×300)mm 的质量为 18kg 的一切边棱倒圆角为 20mm 的薄壁金属壳体作为试验样块,其惯性中心与几何中心重合[7]。将试验样块放置在行李舱地板上并使其质心与构成行李箱前边界的车辆部件之间的距离为200mm。两试验样块之间的水平距离为50mm,与车辆纵向中心面的距离分别为25mm[8]。试验时根据法规要求设置边界条件:给整个模型赋予50km/h 的初速度,方向沿X 负方向,约束其它方向上5 个自由度,即spc-23456。给台车一随时间变化的载荷使其加速度在法规所规定的范围内。整个冲击过程总时间为300ms。台车的加速度波形,如图2 所示。满足法规要求。

图2 台车加速度-时间曲线Fig.2 Trolley Acceleration-Time Graph

3 座椅行李箱冲击试验仿真析

3.1 试验过程仿真分析

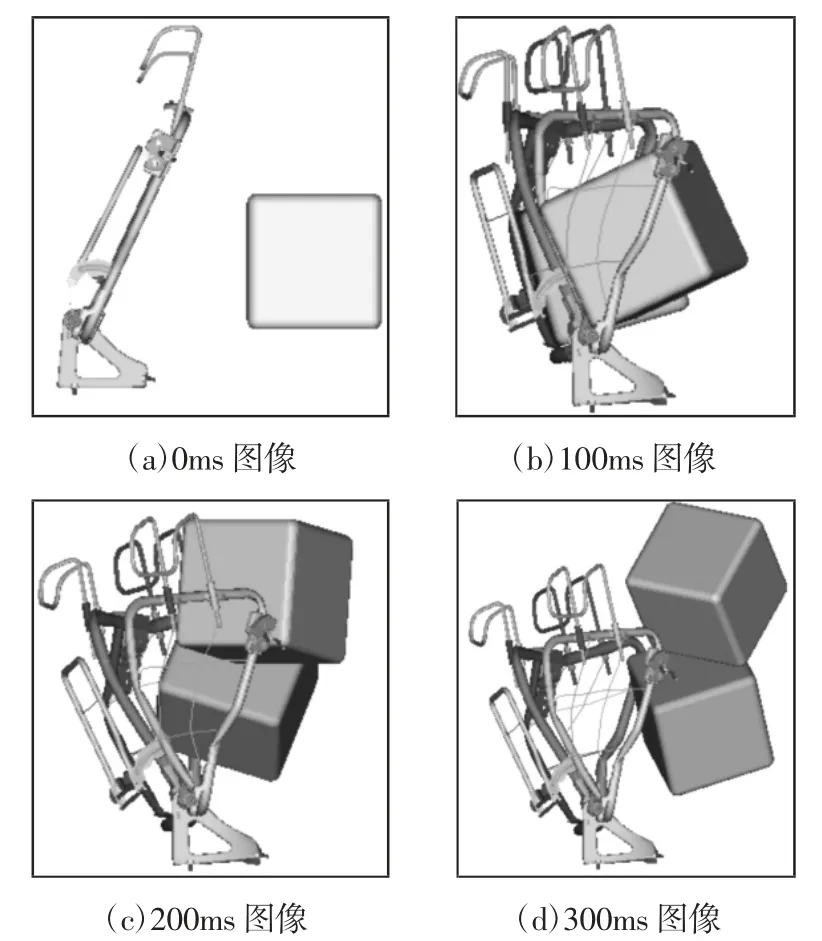

采用Hyperview 后处理软件对Ls-dyna 求解器中的结果文件进行分析。行李箱冲击后排座椅过程中第0ms、100ms、200ms、300ms 时刻行李箱与后排座椅的位置示意图,如图3 所示。

图3 行李箱与座椅位置示意图Fig.3 Trunk and Seat Position Diagram

3.2 座椅骨架位移分析

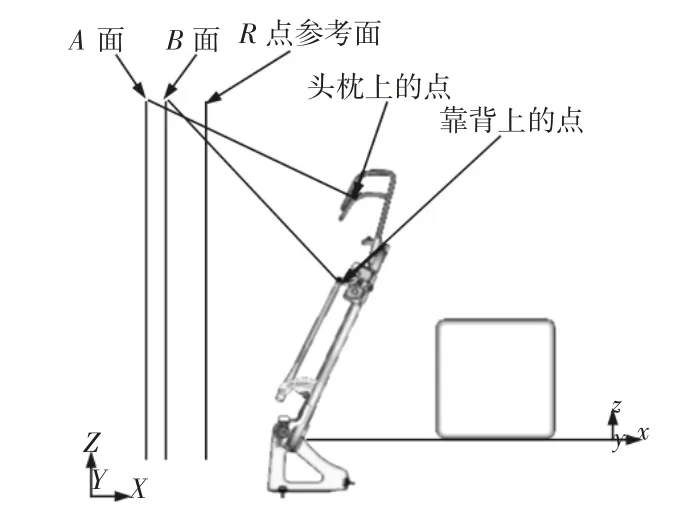

根据法规GB15083-2006,在进行试验时以及试验完成后,座椅靠背以及紧固件可以发生变形,但不允许座椅以及车身固定点出现失效的情况。座椅靠背和头枕邵尔(A)硬度大于50 部分的最前端不能向前方移出一横向垂面。其中,发泡部分不在这个范围内。评判面经过:

(1)座椅R 点前方150mm 的点(对头枕部分);

(2)座椅R 点前方100mm 的点(对座椅靠背部分)。

Hyperview 后处理软件对Ls-dyna 求解器中的结果文件分析表明,后排座椅在行李箱冲击过程中变形严重。在行李箱冲击后排座椅过程中座椅碰撞变形最大时,头枕及靠背超出评判面距离最大的点与其所对应的评判面,如图4 所示。其中,A 面和B 面分别为R 点前方100mm 和150mm 处的评判面。

图4 头枕及靠背超出评判面距离最大点Fig.4 Headrest and Backrest Beyond the Maximum Distance from the Judging Surface

碰撞过程中座椅头枕及靠背超出评判面距离最大的点与评判面之间的距离曲线图,如图5 所示。座椅头枕及靠背与评判面之间的距离为X 方向上的距离。由曲线图可知,座椅头枕在0.125s 时超出评判面最大距离36.85mm。座椅靠背在0.125s 时超出参考平面最大距离22.26mm,均不满足法规要求。

图5 座椅头枕及靠背与评判面距离曲线图Fig.5 Seat Headrest and Backrest with the Judging Surface Distance Graph

3.3 座椅骨架强度分析

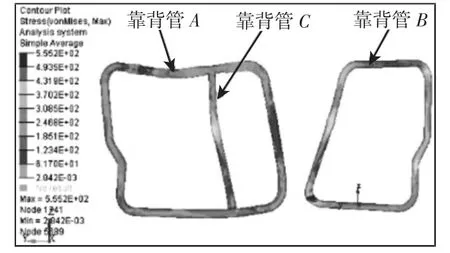

上述仿真结果表明,后排座椅在受到行李箱冲击过程中(台车减速行驶)虽然没有发生零件断裂的情况,但在冲击过程中,座椅头枕及靠背均已超出规定评判面。通过对试验冲击过程的分析,选取座椅骨架变形较为严重的靠背管进行应力分析,如图6所示。通过Hyperview 分析结果文件可知,在0.125s 时刻,靠背管的最大应力达到556.2MPa。超出Q235 材料的屈服极限235MPa以及抗拉强度极限375MPa,具有很大的危险性。

图6 靠背管应力分布云图Fig.6 Backrest Tube Stress Diagram

4 优化方案

4.1 优化方案

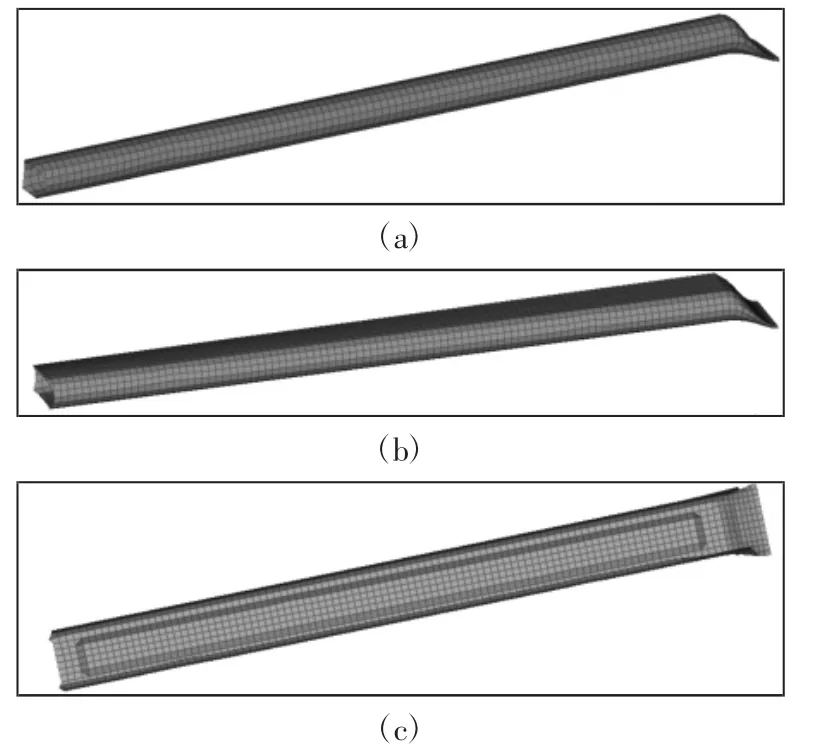

由仿真分析结果可知该座椅在动态工况下不满足法规要求,应加强座椅零件局部的刚度及强度[9-10]。综合零件变形及受力情况选取靠背管C 进行优化。在充分考虑制造工艺与成本的前提下,提出两种方案对靠背管结构进行优化并进行对比。方案1 是将原靠背管的横截面从半径为12.5mm 的圆形改进为长半径为22.5mm、短半径为12.5mm 的椭圆形,以增大靠背管的横截面面积;方案2 是将靠背管改进为钣金件,优化后靠背U 形截面宽为45mm,在零件中间平整处起(3.5×20×445)mm 的筋,两侧增加12mm厚的翻边。图7(a)~图7(b)为优化前后靠背管结构横截面对比图。图8(a)~图8(c)分别为靠背管原结构图及优化后结构图。对两种方案分别进行仿真分析,综合应力、应变以及位移情况选取最优方案。

图7 优化前后靠背管结构横截面对比图Fig.7 Cross-Section of Back Tube Structure Before and After Optimization

图8 优化前后靠背管结构图Fig.8 Backtube Structure Diagram Before and After Optimization

4.2 优化结果

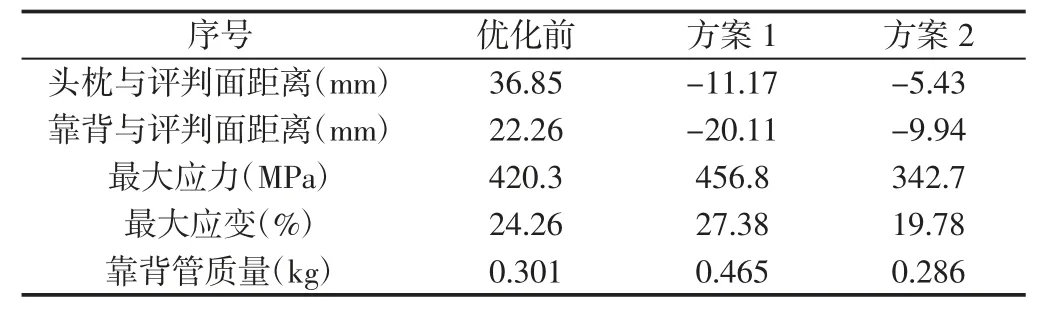

经过上述改进后,重新对行李箱冲击后排座椅过程进行仿真分析。优化前后行李箱冲击后排座椅试验过程中座椅头枕及靠背与评判面之间的距离、最大应力、应变以及靠背管质量,如表1所示。由表1 可知,经方案1 及方案2 优化后座椅头枕及靠背没有超过对应的评判面,均满足法规要求。通过对两种方案仿真分析的数据可知方案2 中靠背管的最大应力、应变值较优化前明显减小,没有超出Q235 材料的抗拉强度极限375MPa。相比于方案2,方案1 更好地提升了模型的整体性能,但没有提高靠背管的强度,质量也较大,所以选定方案2 为最优。

表1 优化前后结果对比Tab.1 Comparison of Results Before and After Optimization

5 结论

运用HyperMesh 和Ls-dyna 等有限元软件,在对某汽车后排座椅进行动态特性仿真分析结果不满足法规要求的情况下,以座椅结构变动较小并尽可能节约成本为前提,提出了有效的优化方案。两种方案的安全性分析结果验证了该方案的正确性和可行性,经对比分析选定方案2 为最优方案。将方案2 中优化结果与原结构进行对比分析,得到如下结论:

(1)优化后结构座椅头枕及靠背与评判面之间的距离明显降低,较优化前结构分别减少了42.28mm 和32.20mm,所得优化结果满足法规要求。

(2)在碰撞过程中座椅变形较为严重的靠背管C 的应力、应变最大值分别减少了77.6MPa、4.48%,该优化方案有效提高了靠背管的抗冲击能力。