汽车座椅头枕结构对碰撞吸能性的影响

2018-03-05陈明刚孟正华危学兵

陈明刚 ,孟正华 ,周 磊 ,危学兵

(1.现代汽车零部件技术湖北省重点实验室 武汉理工大学 汽车学院,湖北 武汉 430070;2.汽车零部件技术湖北省协同创新中心武汉理工大学 汽车学院,湖北 武汉 430070;3.上汽通用五菱汽车股份有限公司,广西 柳州 545007)

1 引言

近年来,随着汽车保有量的不断增加,汽车追尾、碰撞事故时有发生。汽车安全性越来越受到人们的重视。座椅是保障乘员安全性、舒适性的重要部件,而头枕是座椅的重要组成部分,对汽车座椅的碰撞安全性起到了关键作用。

在座椅头枕的设计过程中,大量研究人员通过动力学仿真方法对汽车座椅进行安全性舒适性分析,特别是在座椅开发初期阶段[1]。文献[2]运用显示算法与LS-DYNA软件构建了座椅结构的有限元模型,分别用假人头型对座椅结构进行前后碰撞的仿真分析,并对座椅结构提出了改进方案。文献[3]研究了座椅头枕在承受冲击时,靠背刚度与头枕的硬度对假人头型加速度的影响。文献[4]基于C-NCAP鞭打试验工况,研究了座椅头枕和调角器参数匹配对乘员挥鞭伤的影响。文献[5]利用LS-DYNA与MADYMO联合仿真的方法对主动式头枕和非主动式头枕在碰撞时对乘员的损伤情况进行对比分析,验证了主动式头枕的有效性。为优化汽车座椅头枕的结构设计,以某典型结构的座椅头枕为分析对象,通过钢球模拟假人头型撞击头枕,研究钢球撞击头枕时,头枕包裹度、头枕厚度、头枕密度等关键参数对头枕吸能性的影响规律。

2 动力学仿真分析方法

有限元仿真分析方法是目前被动安全仿真分析的主要方法,汽车座椅的碰撞问题是典型的非线性、大变形和大位移问题。要对非弹性物体和结构进行分析,一般采用显示算法的方程建立座椅头枕碰撞的有限元模型。

在有限元模型中每个节点位置与时间关系为:

在t0时刻初始位置为:

每个节点和整体都遵循动量守恒、质量守恒、能量守恒规律:

牵引力边界条件如下:

位移边界条件如下:

接触边界条件如下:

通过将各节点代入到以上边界条件进行运算,可以得到各个节点的运动和能量变化规律,即整个结构的碰撞相应特征关系。

3 分析模型

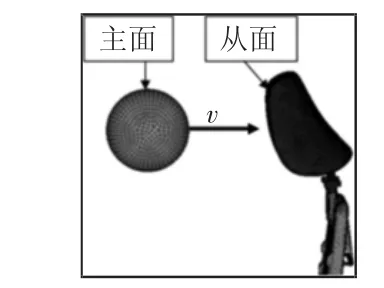

图1 头部与头枕的碰撞示意图Fig.1 Schematic Diagram of Collision Between Head and Headrest

以某典型汽车座椅头枕为研究对象。根据GB11550-2009的相关规定,分析中采用6.8kg、直径165mm的钢球,在头枕顶端沿躯干基准线向下65mm处,沿水平方向以V=24.1km/h的速度撞击头枕[6],模拟头部与头枕的碰撞,如图1所示。通过Hypermesh软件完成对座椅头枕海绵、头枕骨架、钢球等有限元模型的创建。该模型的头枕骨架和靠背骨架结构采用精度较高的四边形板壳单元,头枕结构采用六面体单元[7]进行网格的划分,通过RgdBody刚性单元模拟结构间的连接。其中板壳单元35497个,六面体单元65383个。钢球选用不发生任何塑性变形的刚性体材料(*MAT_RIGID),头枕海绵选用可恢复、带有迟滞效应的低密度泡沫材料(*MAT_LOW_DENSITY_FOAM)[8]。

在碰撞仿真过程中,由于钢球的刚度较大,又是凸面和主动撞击件,所以钢球表面作为接触的主面,头枕表面作为从面,采用SurfacetoSurface的接触形式进行碰撞仿真[2]。这样可以真实模拟钢球与头枕间的碰撞,利用头枕的形变,将钢球的能量转移给头枕,如图2所示。同时按照座椅结构的实际安装位置与连接方式,对座椅结构施加约束,并对钢球施加6.69m/s(V=24.1km/h)的初速度。

图2 头部碰撞定义接触示意图Fig.2 Schematic Diagram of the Contact of Head Impact

4 碰撞分析与讨论

针对座椅典型头枕的碰撞安全性进行分析时,主要评价指标为:(1)钢球碰撞时的最大加速度值;(2)头部碰撞时钢球的加速度值超过25g的持续时间(称之为高加速度持续时间)。通过以上指标来研究座椅头枕在承受冲击时,头枕厚度、包裹度、密度对头枕吸能性的影响,钢球的最大加速度值越小,高加速度持续时间越短,头枕的吸能性越好,乘员安全性、舒适性越好。

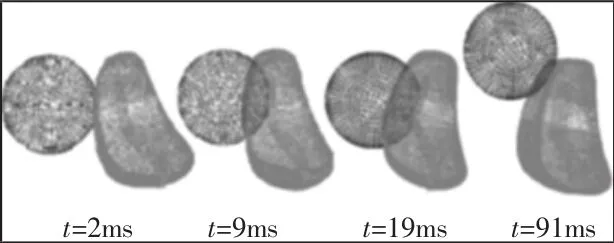

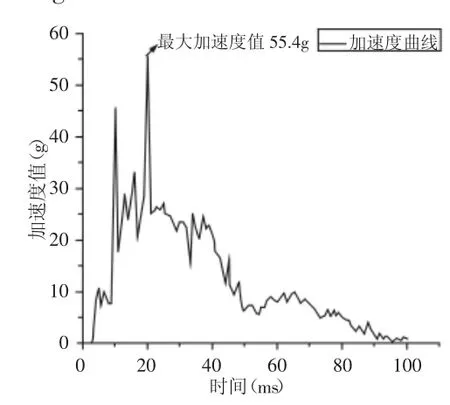

4.1 运动过程分析

利用LS-DYNA进行碰撞仿真分析时,钢球撞向头枕的运动过程与加速度曲线,如图3、图4所示。在碰撞过程中,钢球以6.69m/s的初速度向头枕撞击,钢球与头枕在第2ms时开始接触,这时由于头枕的缓冲作用,钢球的加速度值逐渐增大,至9ms时,钢球与头枕骨架撞击,导致钢球加速度值迅速升高,随着钢球的继续运动,19ms时钢球的加速度值达到最大值55.40g,此后随着钢球与头枕间反作力的减小,加速度值逐渐减小。至91ms时,钢球与头枕分离,钢球的加速度值约降为0g,速度趋于稳定。由图3和图4可知,钢球与该典型头枕撞击时的最大加速度值约为55.40g,小于GB11550-2009规定80g的加速度,满足法规要求。

图3 钢球运动过程图Fig.3 Steel Ball Movement Process

图4 钢球的加速度-时间曲线Fig.4 Acceleration-Time Curve of Steel Ball

4.2 头枕厚度对吸能性的影响

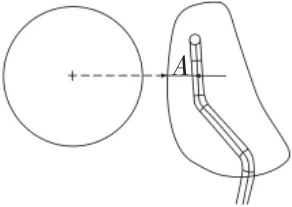

头枕厚度以图5的尺寸A表示,根据座椅头枕厚度的不同,在头枕密度ρ=50kg/m3的条件下,分别选取厚度分别为22mm、25mm、28mm的头枕,进行碰撞分析,钢球的最大加速度值与高加速度持续时间随头枕厚度变化曲线,如图6所示。从图中可知,随着头枕厚度的增加,钢球的最大加速度值与高加速度持续时间逐渐下降,头枕的吸能性明显提高。这是因为头枕厚度的增大,为碰撞时提供了更大的缓冲空间,减小钢球与头枕骨架撞击时的速度,有利于钢球加速度值的平顺降低。

图5 头枕厚度示意图Fig.5 Schematic Diagram of Headrest Thickness

图6 最大加速度值与高加速度持续时间随厚度变化曲线Fig.6 The Maximum Acceleration and High Acceleration Duration Time Curvesof Steel Ball with the Variation of Thickness of the Headrest

4.3 头枕包裹性对吸能性的影响

图7 头枕包裹性示意图Fig.7 Schematic Diagram of Headrest Packaging

图8 最大加速度值与高加速度持续时间随包裹度变化曲线Fig.8 The Maximum Acceleration and High Acceleration Duration Time Curvesof Steel Ball with the Variation of Packaging of the Headrest

在保证钢球质心与头枕撞击点距离L不变的情况下,增加头枕两侧的厚度,来改变头枕的包裹性,头枕的包裹性用钢球头枕接触点与头枕两侧的厚度差B表示,如图7所示。在保证头枕厚度为28mm,密度为ρ=60kg/m3的条件下,分别选用包裹度值B分别为6mm、9mm、12mm的头枕进行碰撞分析,钢球的最大加速度值与高加速度持续时间随头枕包裹性变化曲线,如图8所示。从图中可知,随着头枕包裹度的增加,钢球的最大加速度值与高加速度值的持续时间逐渐下降。这是因为随着头枕包裹度的提高,钢球与头枕接触面积增加,钢球单位面积承受的反作用力越小。并且头部与头枕包裹度越好,越能够增加头部在受到撞击时的横向稳定性,减少了头部受到额外的损伤[9]。

4.4 头枕密度对吸能性的影响

在头枕厚度为28mm、包裹度为6mm的情况下,头枕密度从ρ=50kg/m3到ρ=90kg/m3的应力应变拟合曲线,如图9所示。钢球与不同密度的头枕碰撞时,钢球的最大加速度值与高加速度持续时间随头枕密度变化曲线,如图10所示。从图中可知钢球的最大加速度值与高加速度持续时间首先随着头枕密度从ρ=50kg/m3到ρ=70kg/m3逐渐减小,此后随头枕密度从ρ=70kg/m3到ρ=90kg/m3,而逐渐变大。通过分析钢球与ρ=50kg/m3的头枕的撞击过程发现,钢球与头枕骨架的撞击是导致最大加速度值与高加速度持续时间较大的主要原因,所以通过增加头枕密度,减小碰撞时头枕的变形,可有效减小钢球与头枕撞击时的加速度,但头枕的密度过大,也会使头枕缓冲作用减弱,使钢球加速度值升高,降低头枕的吸能性[9],如图10中ρ=70kg/m3到ρ=90kg/m3段曲线所示。

图9 不同密度材料的应力应变曲线Fig.9 Stress-Strain Curves of Different Density Materials

图10 最大加速度值与高加速度持续时间随密度变化曲线Fig.10 The Maximum Acceleration and High Acceleration Duration Time Curves of Steel Ball with the Variation of Density of the Headrest

5 座椅头枕结构改进前后对比分析

由以上分析可知,随着头枕厚度增加,能够有效降低头部碰撞时的最大加速度值与高加速度持续时间;头枕包裹度不仅可以降低头部碰撞时的加速度,而且可以提高乘员横向稳定性。因此所分析的典型头枕结构设计中将原有头枕厚度从22mm增至28mm将头枕包裹度从6mm增至12mm,并选用ρ=70kg/m3的头枕。更改前后相关参数,如表1所示。碰撞分析获得的改进前后头部加速度曲线,如图11所示。由图11可知,改进后的头枕结构有效的降低了头枕的最大加速度值与高加速度值持续时间,很好的提高了头枕的吸能性和乘员舒适性。

表1 头枕的结构参数改进前后对比表Tab.1 The Comparison for Headrest Structural Parameters Before and After Improvement

图11 改进前后钢球加速度曲线Fig.11 Ball Acceleration Curves Before and After Improvement

6 结论

基于某典型座椅头枕的碰撞分析,研究了座椅头枕结构参数对头枕碰撞安全性的影响规律,为座椅头枕的结构性设计提供指导,并取得了以下结论:(1)随着头枕厚度和包裹度的增加,碰撞时头部的最大加速度值、高加速度持续时间逐渐减小,有效提高了头枕的吸能性。(2)随着头枕密度的增加,碰撞时头部的最大加速度值与高加速度持续时间先减小后增大。这是由于头枕密度过小,碰撞时头部易与骨架发生碰撞,使最大加速度值较大,此时增加头枕密度,可有效减小钢球与头枕撞击时的加速度;但头枕密度过大,也会使头枕缓冲作用减弱,使碰撞时头部最大加速度值升高,降低头枕的吸能性。

[1]Brix,C.and Tok,C.Robust design in occupant safety simulation[J].SAE Int.[J].Trans.Safety,2013,1(2):241-260.

[2]范平清,宋新萍,赵波.汽车座椅头枕的冲击性能研究[J].机械设计与制造,2011(3):118-120.(Fan Ping-qing,Song Xin-ping,Zhao Bo.The analysis on impact capability of seat headrest for automobile[J].Machinery Design&Manufacture,2011(3):118-120.)

[3]林逸,姚为民,孙丹丹.承受冲击时汽车座椅结构安全性研究[J].北京理工大学学报,2005,25(1):18-20.(Lin Yi,YaoWei-min,SunDan-dan.Study on automobile seat safety performance during impact[J].Journal of Beijing Institute of Technology,2005,25(1):18-20.)

[4]金景旭,宋学伟,黄炫.汽车座椅头枕和调角器匹配对挥鞭伤影响研究[J].哈尔滨工程大学学报,2013,34(10):1280-1286.(Jin Jing-xu,Song Xue-wei,Huang Xuan.Effects of combinations of car seat headrest and recliner parameters on whiplash injury[J].Journal of Harbin Engineering University,2013,4(10):1280-1286.)

[5]曹立波,李正坤,龚永坚.主动式安全头枕的开发与仿真研究[J].汽车工程,2014,36(6):746-750.(Cao Li-bo,Li Zheng-kun,Gong Yong-jian.A Study on the development and simulation on an active head restraint[J].Automotive Engineering,2014,36(6):746-750.)

[6]GB11550-2009.汽车座椅头枕强度要求和试验方法[S].(GB11550-2009 Strength requirement and test of automobile seats head restraints[S].)

[7]张君媛,黄炫,田迪斯.汽车正撞时后排座椅安全性的CAE分析与改进设计[J].汽车工程,2011,33(9):767-771.(Zhang Jun-yuan,Huang Xuan,Tian Di-si.CAE analysis and design modification for rear seat safety during vehicle frontal crash[J].Automotive Engineering,2011,33(9):767-771.)

[8]姚为民,孙丹丹,林逸.汽车座椅头枕结构的参数化设计[J].汽车技术,2004(10):4-7.(Yao Wei-min,Sun Dan-dan,Lin Yi.Parameterization design of structure of automotive seat headrest[J].Automobile Technology,2004(10):4-7.)

[9]邹博维.基于人机工程的汽车驾驶座椅舒适性设计[J].汽车科技,2009(4):15-17.(Zou Bo-wei.The design of comfort of automobile seat based on ergonomics[J].Automobile Technology,2009(4):15-17.)