汽车前防撞系统的结构设计与优化

2020-08-17吴凯佳苏小平鲁宜文

吴凯佳,苏小平,鲁宜文

(南京工业大学机械与动力工程学院,江苏 南京 211800)

1 引言

据美国汽车修理研究协会(RCAR)统计,80%的交通事故中只是汽车轻微磕碰而没有造成乘客或行车人的伤害,这种碰撞被RCAR 定义为低速碰撞(v≤15km/h)。在发生正面低速碰撞时,最理想的状况是有且仅有防撞梁或吸能盒发生压溃塑性屈曲变形来吸收全部的动能,避免压缩乘员的安全空间威胁乘员生命安全的情景,这样前防撞系统的防撞梁和吸能盒才是理想的系统。

为了提高汽车的碰撞安全性,国内外学者对此已经做了诸多探索。文献[1]将车身简化为刚体质量,将防撞梁简化为可变形状结构,基于低速碰撞建立了防撞梁-车身碰撞模型,评估了低速碰撞下汽车的损伤程度。文献[2]利用摆锤冲击防撞梁来代替汽车低速碰撞并在此仿真分析的基础上,进行了参数优化建模,提升了防撞梁的耐撞性指标;文献[3]根据吸能盒的合理变形,为其增加诱导槽,在满足防撞梁吸能性的前提下,最大碰撞力峰值和位移也均满足设计要求。

而至目前,国外和国内的汽车碰撞研究和标准的制定主要集中在高速碰撞,碰撞速度一般为(40~60)km/h,然而对于低速碰撞研究的广度和深度不足,国内外对碰撞拓扑理论也处于前期探索阶段。

因此,在基于混合元胞自动机理论的基础上先将前防撞系统中防撞梁和吸能盒进行拓扑优化,并参照制造工艺确定了最合理的结构布局方案,然后再搭建基于优化软件Isight 集成三维软件Catia、网格前处理软件HyperMesh 和有限元软件求解器LSDYNA 的优化平台进行前防撞系统的低速碰撞性能的参数优化。研究结果表明:通过混合元胞自动机和尺寸优化技术,汽车前防撞系统可以得到最佳材料分布,并满足低速碰撞耐撞性指标。

2 模型

2.1 原始模型

汽车碰撞模型来源于乔治华盛顿大学弗吉尼亚校园的美国碰撞研究中心(National Crash Analysis Center,NCAC)公布的某一款轿车碰撞有限元模型,最后将前防撞系统简化为由防撞梁和吸能盒组成的结构,如图1 所示。其总质量7.594 kg,碰撞比吸能为1232.24J/kg。

图1 原始模型Fig.1 The Original Model

2.2 低速碰撞拓扑优化模型

根据总体布置尺寸要求以及防撞系统的特点,在原车前防撞系统的防撞梁和吸能盒基础上重新进行实体单元建模,简化后的保险杠模型中均采用六面体网格,单元数有35020 个,节点数41451 个,碰撞器同样采用八面体实体单元划分,如图2 所示。

图2 前防撞系统有限元模型Fig.2 Finite Element Model of Front Collision-Avoidance System

碰撞器和碰撞速度,以及碰撞种类参照欧洲标准ECE R42和文献[8-10],碰撞器选择欧洲ECE R42 标准规定的结构类型,碰撞速度选择 RCAR 中规定的 15km/h(4166.667mm/s)。

碰撞有限元模型质量和原模型保持一致为1.078t,工况为模拟前防撞系统以低速碰撞标准15km/h 对碰撞器100%正面碰撞,为减少计算量将整车质量简化为刚性墙上,吸能盒和防撞梁之间采用关键字*CONSTRAINED_NODAL_RIGID_BODY 连接,本次模型构建过程中,碰撞器和防撞梁用*CONTACT_SURFACEE_TO_SURFACE 接触,防撞梁、吸能盒以及车体单面接触*CONTACT_SINGLE_SURFACE[5-7]。

2.3 变量初始化

根据车辆低速碰撞吸能特性和加工工艺要求选用铝合金,以普通铝合金的材料定义拓扑优化的密度,屈服强度以及弹性模量等参数,吸能盒和防撞梁的塑性应变-应力[4],如表1 所示。

表1 防撞梁和吸能盒变量初始化Tab.1 Bumper and Energy Absorbing Box Variable Initialization

3 碰撞拓扑优化

3.1 理论基础

当前碰撞拓扑优化主要有等效静态载荷法,惯性释放法和混合元胞自动机(HCA)方法等,前两种是等效简化法,准确度不够,目前相对较成熟用在碰撞拓扑优化方法是混合元胞自动机方法[8]。HCA 方法目前已集成于LS-TASC 软件中,迭代计算过程中LS-TASC 会根据设置好的目标场变量(内能密度),将模型中材料删除或增加更新,HCA 设计域内的每个单元都可以被充分利用,在第k 次迭代过程中,第i 个单元删除或保留是由其内能密度Ui和目标场变量U*i 误差所决定的,直到这个误差达到设定的收敛容差范围内,才终止循环迭代。

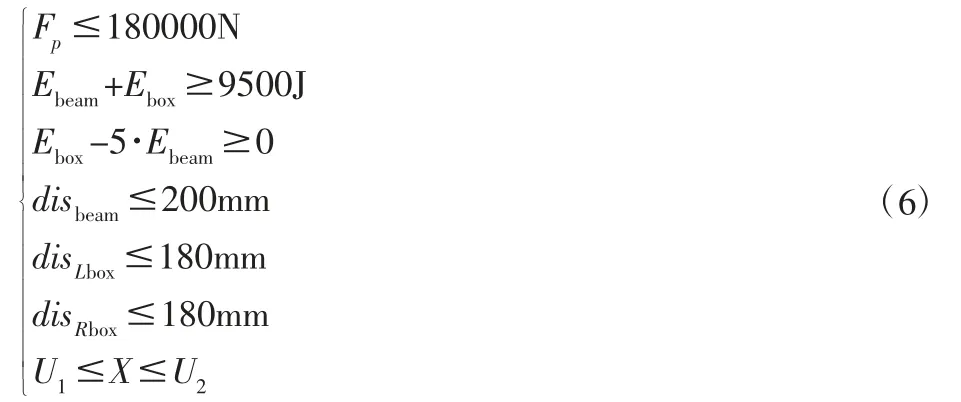

3.2 约束条件

3.2.1 能量约束

根据NCAC 公布的低速碰撞时各零部件吸能情况可知,吸能盒目标吸能量为7300J,防撞梁目标吸能量为1760J,吸能盒的吸能量大约是防撞梁吸能量的5 倍,数学表达式为:

式中:Ebox—吸能盒的吸能量;Ebeam—防撞梁的吸能量

3.2.2 位移约束

根据原有结构的基础上,确定防撞梁最大位移为防撞梁中点到吸能盒根部径向距离200mm,理想状况下左右吸能盒最大压缩位移为吸能盒轴向长度180mm,数学表达式为:

式中:disbeam—防撞梁最大压缩位移;disLbox—左吸能盒最大压缩位移;disRbox—右吸能盒最大压缩位移。

3.2.3 碰撞力约束

原有保险杠结构允许碰撞力峰值为180kN,为避免以上碰撞力过大情况的发生,此次优化过程中允许最大碰撞力峰值为180kN,数学表达式为:

式中:Fp—碰撞力峰值。

3.2.4 质量约束

对于机械产品新结构的设计,除了能满足实际功能需求外,对轻量化也提出了要求,如式所示,为质量分数的约束条件:

式中:Vi—第i 个单元的体积;为第i 个单元的相对密度;xi—相对质量系数,取值(0~1);M—模型原始质量

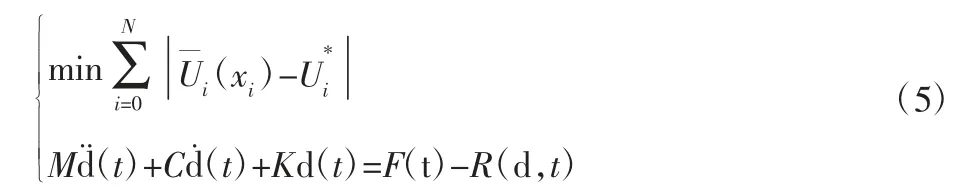

3.3 目标函数

一般情况下,拓扑优化为了充分利用材料,获得最优的结构和传力结构,静力拓扑优化一般优化目标是获得更好的柔度和应变能密度。但是对于碰撞之类的动态问题,往往是希望得到吸能特性最好的结构,并且保证质量最小,拓扑优化目的就是使材料充分得到利用,使整个结构每一处的应变能密度都相等,因此碰撞拓扑优化的目标一般是使结构的平均应变能达到设计要求,其数学模型,如式(5)所示。

式中:Ui—设计目标,此处为碰撞拓扑优化过程应变内能密度;N—计算模型中单元总个数;M—质量矩阵;C—阻尼矩阵;K—刚度矩阵;R—残余能量。

3.4 拓扑优化结果及收敛情况

经过42 次迭代,模型趋于稳定状态,最后的优化模型,如图3 所示。每次迭代过程中都会伴有材料的保留和删除,更新定义新材料进行下一次的计算求解,前防撞系统碰撞拓扑优化迭代流程,如图4 所示。

图3 前防撞系统拓扑优化最终结果Fig.3 Final Results of Topology Optimization of Front Collision-Avoidance System

图4 拓扑优化迭代过程Fig.4 Iteration History of Topology Optimization

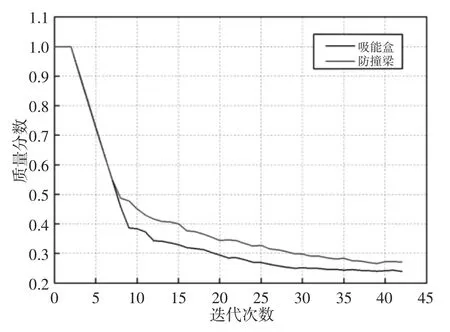

由图5 可得,经过42 次迭代随着结构更新越来越缓慢,每个约束也都会趋于稳定,在迭代优化过程中,吸能盒和防撞梁质量分数从刚开始的1 逐渐迭代到0.25 左右,各约束条件也都趋于稳定。

图5 质量分数收敛曲线Fig.5 Convergence Curve of Mass Fraction

4 协同优化设计

4.1 数学优化模型

4.1.1 设计变量

将防撞梁所有片状零件厚度和两防撞梁加强板长度以及厚度作为设计变量,如图6 所示。

图6 前防撞系统设计变量Fig.6 Design Variable of Front Collision-Avoidance System

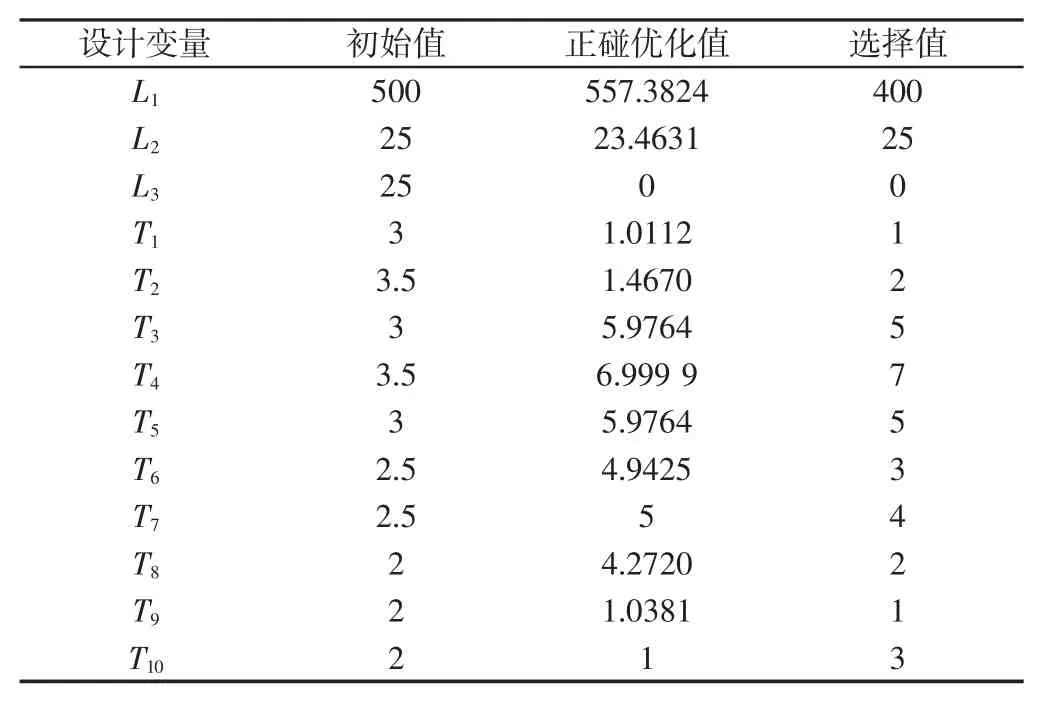

由于防撞梁的对称性,同时为简化制造工艺,最终将设计变量简化为13 个,其中有10 个厚度变量T 和3 个长度变量L,设计变量水平和变化区间,如表2 所示。

表2 设计变量的因子水平范围Tab.2 The Levels of Design Variable Factor

4.1.2 约束条件

根据文献[8]发现,吸能盒的吸能是防撞梁的5 倍,左右吸能盒行程不能大于吸能盒的总长度180 mm,因此前防撞系统约束关系如下式:

式中:Fp—碰撞力峰值;Ebeam—防撞梁吸能量;Ebox—吸能盒吸能量;disbeam—防撞梁最大变形量;dislbox—左吸能盒吸能行程;disrbox—右吸能盒吸能行程;X—设计变量可行域;U1、U2—变量的下限和上限。

4.1.3 目标函数

在汽车碰撞过程中,比吸能由吸能量和质量共同决定,比吸能与质量成反比,与吸能量成正比,如式(7)所示。将比吸能作为碰撞目标函数可使求解寻优更加简单,减小计算量[7]。目标函数即:

式中:E—吸能量;M—质量

4.2 代理模型的构建与优化设计

4.2.1 协同优化流程

利用多学科协同优化软件Isight 集成CAE 软件HyperMesh、LS-Dyna 以及 CAD 软件 Catia,在 Catia 创建的 CAD 形状变量以及在HyperMesh 中创建的厚度变量可直接与Isight 建立连接和传递信息,Isight 会根据实验矩阵不断调用Catia 更新几何变量和HyperMesh 更新尺寸变量和材料属性,再提交至求解器LSDyna 进行求解,然后再解析输出文件提取能量和位移以及碰撞力信息。

4.2.2 灵敏度分析

灵敏度分析是因子在某个水平时所有试验中响应的平均值,通过灵敏度分析可以得出最后对系统响应影响较大的因素,如图所示。由正面碰撞灵敏度分析可得,厚度变量T3和T5对目标函数影响最大,如图7 所示。

图7 正面碰撞主效应分析Fig.7 The Main Effect Analysis of Frontal Collision

4.2.3 响应面代理模型

通过实验设计得到了具有代表性的一组变量和响应的数据,采用径向基函数法拟合各变量与响应之间的代理模型。各设计变量和响应的代理模型,如图8 所示。由于篇幅有限只给出了对响应影响较大的前两个变量的响应面代理模型图。

图8 正面碰撞的代理模型Fig.8 Surrogate Model of Offset Frontal Collision

4.2.4 优化结果

表3 代理模型优化结果Tab.3 Optimization Results of Surrogate Model

Isight 软件集成了多个数学优化算法,本次求解使用软件默认的序列二次规划算法(NLPQL)[10]。但是考虑到制造工艺约束和和相关经验,将最优优化结果取舍,将精简尺寸选为可加工的尺寸,通过多次迭代最终优化结果,如表3 所示。最终的质量为6.476kg,较原结构质量7.594kg 减轻了14.72%。

5 结论

(1)利用混合元胞自动机方法进行汽车低速碰撞拓扑优化,获得防撞梁和吸能盒的最佳材料分布。(2)在碰撞拓扑优化结构基础上参数化模型,搭建 Isight 集成Catia、Hypermesh 和 LS-Dyna 优化平台,实现设计变量的自动寻优求解。(3)通过本次研究,实现汽车防撞系统低速正面碰撞更高效吸能,同时减轻了质量。