GH4169 高温合金电火花线切割加工质量预测研究

2020-08-17冯士浩李晓科

马 军,冯士浩,曹 阳,李晓科

(郑州轻工业大学河南省机械装备智能制造重点实验室,河南 郑州 450002)

1 引言

镍-铬-铁基合金GH4169 具有耐疲劳、耐高温、耐腐蚀性和良好的抗氧化性及断裂韧性,因而被广泛应用于航空航天、核能、石油工业等领域,用于制备涡轮盘、叶片、轴、机匣、压气机盘和导向器等耐高温零部件[1-2]。但GH4169 也是最难采用传统金属切削方式进行加工的高温合金之一,其主要表现为,加工GH4169 高温合金时加工变形系数小、单位面积切削力大,材料导热性能差、导热系数低,切削热主要集中在刀尖,从而使刀具产生严重的磨损现象,直接影响了切削过程的连续性。

电火花线切割是一种非接触式、非显著机械切削力的特种加工方法,它利用电极丝与工件间脉冲性电火花放电产生的局部高温,使工件表面与放电点之间的介质电离击穿,以致工件金属熔化形成气化切割效应[3-5]。在电火花加工过程中,由于工具电极与工件电极并没有直接接触,只存在微观作用力,因此此种制造工艺特别适合于如GH4169 高温合金之类的难加工材料。然而,电火花线切割是一个物理-化学相互作用的复杂过程,特别是对于GH4169 高温合金电火花线切割加工,其加工质量与加工机理之间的关系还不十分明确,因此,文献[6]采用电火花-电解组合加工方法对GH4169 高温合金进行加工实验,研究了电解加工电流、加工时间、频率和占空比对加工质量的影响。文献[7]对GH4169 高温合金进行电火花线切割实验,使用主效应分析法和方差分析法研究了对加工参数进行优化,得出加工参数最优组合。文献[8]根据电火花加工GH4169 高温合金得到实验数据,采用响应曲面法研究了放电脉宽、脉间、水压、丝张力对加工速度和表面粗糙度的定量关系。文献[9]采用正交实验和灰色关联分析法结合的方法,得出了关于峰值、放电脉宽、脉间和间隙电压最优的参数组合,提高了材料去除率。然而,由于GH4169 高温合金材料的特殊性,其电火花线切割工艺参数与工艺性指标之间具有非线性、强耦合关系,上述研究对GH4169 高温合金材料电火花线切割加工质量的预测还存在不小的盲目性。如何深刻揭示电火花线切割加工参数对GH4169 高温合金材料加工质量的影响规律,建立精准的GH4169 高温合金材料电火花线切割加工质量预测模型,已成为实现GH4169 高温合金材料高质量、低成本加工中亟待解决的关键问题。

正交实验是一种研究多因素、多水平的实验设计方法,它可以根据正交性从全面实验中选择部分整齐、均匀且具有代表性的样本进行实验,并结合方差分析揭示因素对评价指标的影响,从而用较少的实验反应相对全面的实际情况,具有高效、快速、经济的特点[10]。但通过正交实验只能反映因素之间的经验关系,难以获得准确的关系规则或模型,且分析结果误差较大、稳定性较差。BP 神经网络是由多处理单元广泛连接形成的网络结构,能对复杂非线性系统的输入、输出关系做出精准预测。但BP 神经网络的层次结构对预测结果有很大的影响,层次结构选择过大,不仅训练耗时高,而且可能会产生过拟合现象;层次结构选择过小,则可能会造成计算不收敛。在实际应用中,先通过正交实验结合方差分析确定输入输出关系,为BP 神经网络提供合适的层次结构,可以使实验分析结果即高效又准确。

将正交实验方法和BP 神经网络技术融合应用在GH4169高温合金电火花线切割加工质量的预测问题中,通过设计正交实验和方差分析,研究不同加工参数对加工表面粗糙度和线切割速度的影响,确定GH4169 高温合金电火花线切割最优工艺参数,在此基础上,通过实验数据建立基于BP 神经网络的GH4169 高温合金电火花线切割加工表面粗糙度和线切割速度的预测模型,并与实验结果进行了对比验证。

2 GH4169 高温合金电火花线切割实验条件

2.1 实验材料

本实验试样材料为GH4169 高温合金,基本尺寸为长46mm×宽20mm×高15mm,加工厚度 2mm,加工表面(10×7.50)mm。

2.2 实验机床及测量仪器

2.2.1 实验设备

本实验采用高走丝电火花线切割机床,型号为苏州DK7732F,如图1 所示。该机床脉冲宽度的调节范围是(3~120)μs、放电间隙的调节范围是(4~15)ns、管数的调节范围是(2~14)个、加工限速的调节范围是(10~200)步/s。工具电极是直径为0.18mm 的柱状钼丝。

2.2.2 测量仪器

表面粗糙度测量仪,如图2 所示。采用德国Mahr GmbH(马尔公司)生产的便携式粗糙度仪对工件表面粗糙度进行测量,该仪器已按照国标标定好,只需选择合理的测量条件即可。为尽可能减小测量对测试结果造成的误差,本实验在每个加工后的样本上选取五次不同的测量位置进行测量,最后取测量结果的平均值。线切割速度是工件加工面积与加工该面积所用时间的比值。另外,加工面积是由游标卡尺测量工件的长度和宽度相乘得出,加工时间由秒表进行准确测量。

图1 电火花线切割实验环境Fig.1 EDM Wire Cutting Environment

图2 表面粗糙度仪Fig.2 Surface Roughness Meter

3 GH4169 高温合金电火花线切割正交实验设计与分析

3.1 正交实验设计

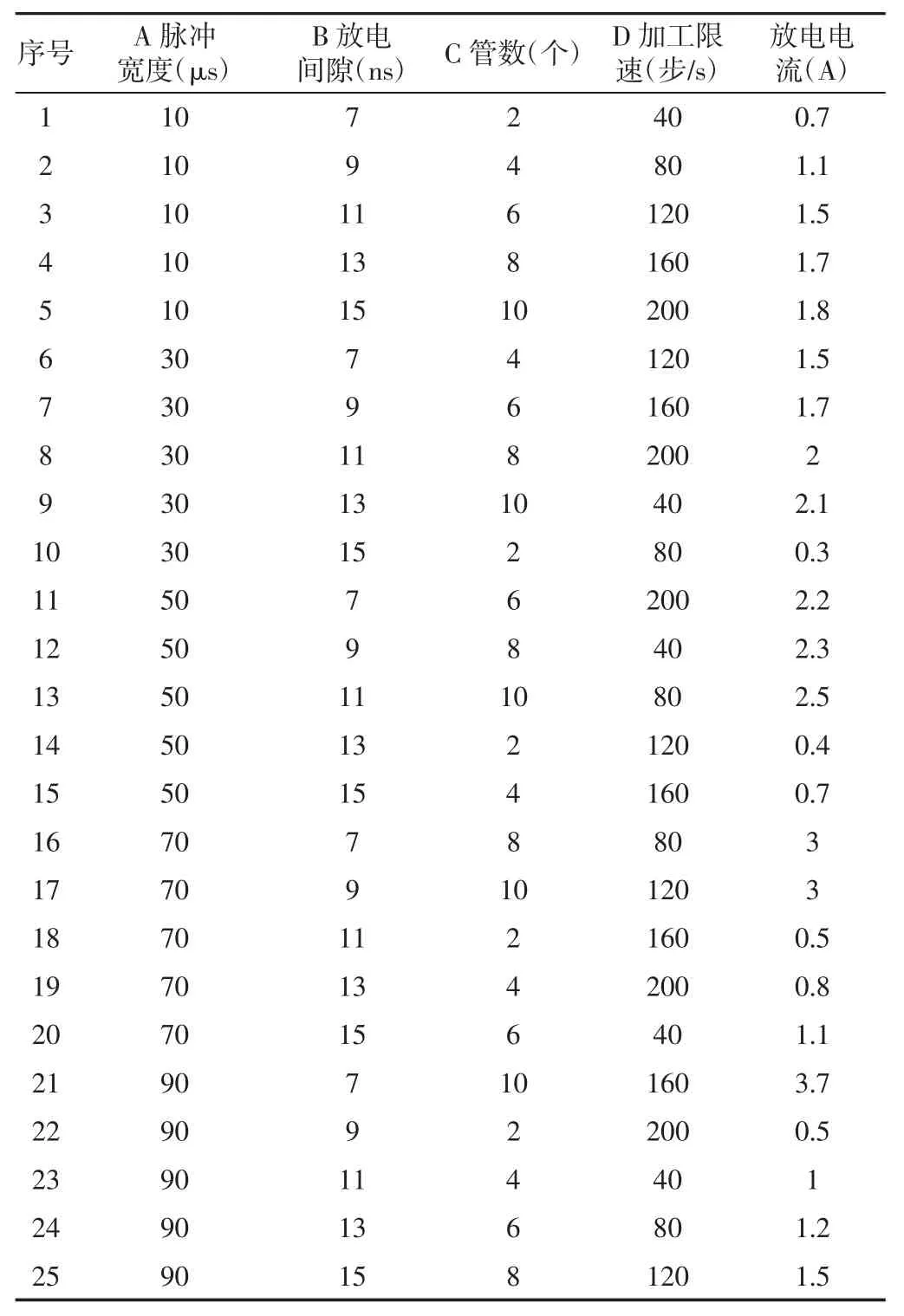

综合考虑GH4169 高温合金电火花线切割实验次数与实验准确性,设计正交实验来对影响GH4169 高温合金表面粗糙度和线切割速度的影响因素进行分析。在电火花线切割加工过程中,电参数的合理选择与优化对电火花线切割加工的稳定性和加工质量密切相关,如表1 所示。选择脉冲宽度(A)、放电间隙(B)、管数(C)和加工限速(D)四个电参数作为本次实验对象,采用五水平、四因素的正交实验,选择L25(54)正交表,在所有可能的正交表中进行实验安排,如表2 所示。由于脉冲宽度、放电间隙、管数和加工限速的不同组合及取值直接影响放电电流,而放电电流是上述四个输入参数的响应,该响应进而影响电火花线切割的效果。因此,为了分析上述正交实验中放电电流对线切割速度和表面粗糙度的影响规律,将表2 按放电电流的大小进行了排序绘制。

表1 实验水平表Tab.1 Experimental Level Table

表2 正交实验表Tab.2 Orthogonal Experiment Table

3.2 正交实验结果分析

GH4169 高温合金电火花线切割加工放电电流与线切割速度和表面粗糙度的关系,如图3 所示。从图3 可以看出,在本实验所选参数内,当放电电流小于2A 时,线切割速度随放电电流的增大整体呈现上升趋势;当放电电流为大于2A 时,线切割速度受放电电流的变化的影响很小,但是当放电电流达到实验使用的电参数决定的最大放电电流时,线切割速度也达到最大。

按表2 进行实验,从图3 中可观察到表面粗糙度整体上随放电电流无明显上升或下降趋势,中间拐点数据增多,可能是实验中同时考虑了加工限速的影响。在表2 的前四个电参数中,加工限速虽然不直接决定放电电流的大小,但是其合理的选择对加工过程也有重要的影响。

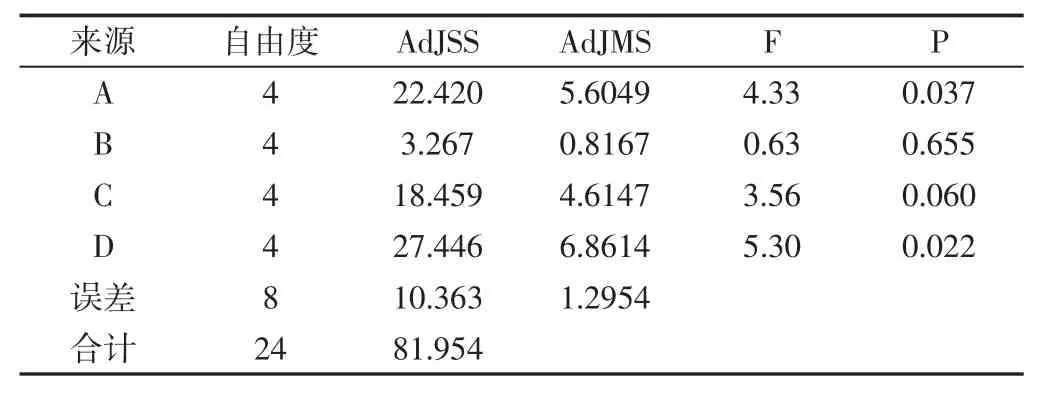

为了更深一步的研究上述4 个电参数对GH4169 高温合金电火花线切割加工过程的影响。对利用正交实验表2 获得的实验结果进行方差计算分析,如表3、表4 所示。分别给出了线切割速度和表面粗糙度的方差。

从表3 可看出,管数C 的P 值最小,因此管数对线切割速度的影响最大,其次依次是加工限速D、放电间隙B 和脉冲宽度A。从表4 可以看出,P 值最小的是加工限速D,因此加工限速对表面粗糙度的影响是最大的,其次是脉冲宽度A 次之,最后依次是管数C 和放电间隙B。

图3 放电电流与表面粗糙度和线切割速度的关系Fig.3 Relationship Between Discharge Current and Surface Roughness and Wire Cutting Speed

表3 线切割速度的方差分析Tab.3 Analysis of Variance of Cutting Speed

表4 表面粗糙度的方差分析Tab.4 Analysis of Variance of Surface Roughness

4 基于BP 神经网络的GH4169 高温合金电火花线切割加工质量预测

GH4169 高温合金电火花线切割加工质量的优劣与电参数的选择密切相关。在正交实验的基础上,为了实现工艺参数的最优化,在保持其它工艺参数不变的情况下,通过训练BP 神经网络,建立脉冲宽度、放电间隙、管数、加工限速四个电参数对GH4169 高温合金电火花线切割加工表面粗糙度和线切割速度的预测模型。

4.1 BP 神经网络

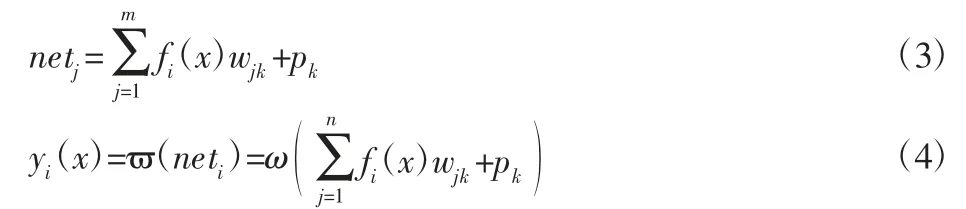

从结构上讲,BP 神经网络是一种多层前馈网络,通过误差反向传播算法进行有导师指导的训练。一个三层BP 神经网络的示意图,如图4 所示。

在该网络的输入层的输入参数为 x=(x1,x2,…,xn),隐含层的第i 个节点的输入和第i 个节点的输出分别为:

输出层的第j 个节点的输入和输出分别为:

式中:xi—输入层第i 个节点的输入;neti—隐含层第i 个节点的输入;wij—第一层到第二层之间的权值;pi—隐含层第i 个节点的阈值;fi(x)—隐含层第i 个节点的输出;σ—隐含层的传递函数;netj—输出层第i 个节点的输入;wjk—第二层到第三次之间的权值;pk—输出层第k 个节点的阈值;yj(x)—输出层第j 个节点的输出;w—输出层的传递函数。

图4 BP 神经网络的层次结构Fig.4 BP Neural Network Structure

4.2 GH4169 高温合金电火花线切割BP 神经网络

加工的参数与指标决定了BP 神经网络的输入层神经元数目和输出层神经元数目,而神经元数目决定了神经网络的训练复杂程度和预测准确性。为揭示GH4169 高温合金电火花线切割加工机理,并尽可能缩小训练规模,从电火花线切割加工实际出发,依次把脉冲宽度、放电间隙、管数和加工限速四个参数作为输入层神经元,以加工速度和表面粗糙度作为输出层神经元。

隐含层节点数也会对BP 神经网络的预测准确性产生相当程度的影响,节点过多会加长训练时间,降低预测精度且容易陷入局部最优;节点过少则不能识别新加入的样本或难以进行网络训练。因此,通过选择最佳的隐含层节点数,以加强BP 神经网络的预测精度并避免早熟。隐含层的设计根据经验和试错法来确定,即:n≤i≤m-1

式中:i—隐含层节点数;m—训练样本数;n—输入层节点数。

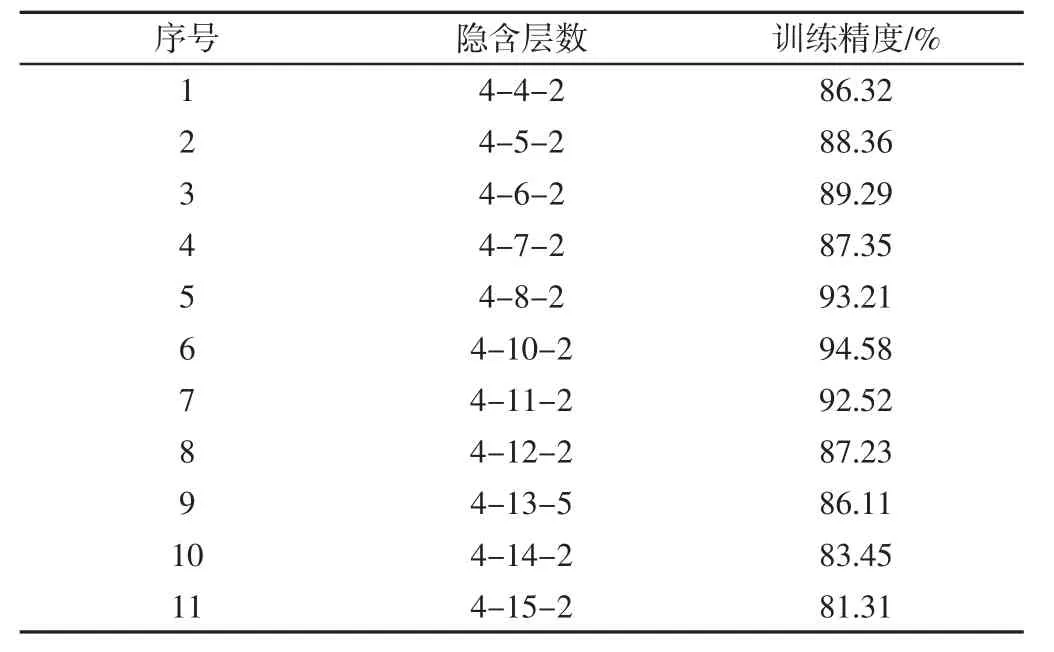

表5 不同隐含层数的BP 神经网络训练结果Tab.5 BP Neural Network Training Results with Different Hidden Layers

综合前述GH4169 高温合金电火花线切割加工正交实验选择的电参数、加工性能指标及样本数,选定隐含层节点数范围为4~24),将仿真能力及训练水平作为参考指标,从中选出综合效果较好的BP 神经网络结构。采用试错法得到两个输出算术平均后训练的结果,显示隐含层数为10 结果最好,如表5 所示。

4.3 基于BP 神经网络的GH4169 高温合金电火花线切割加工质量预测与分析

为了消除数据之间不同的量纲差异,采用最大-最小标准化方法对原始数据进行归一化处理:

式中:x(k)—原始数据;y(k)—归一化后的数据。

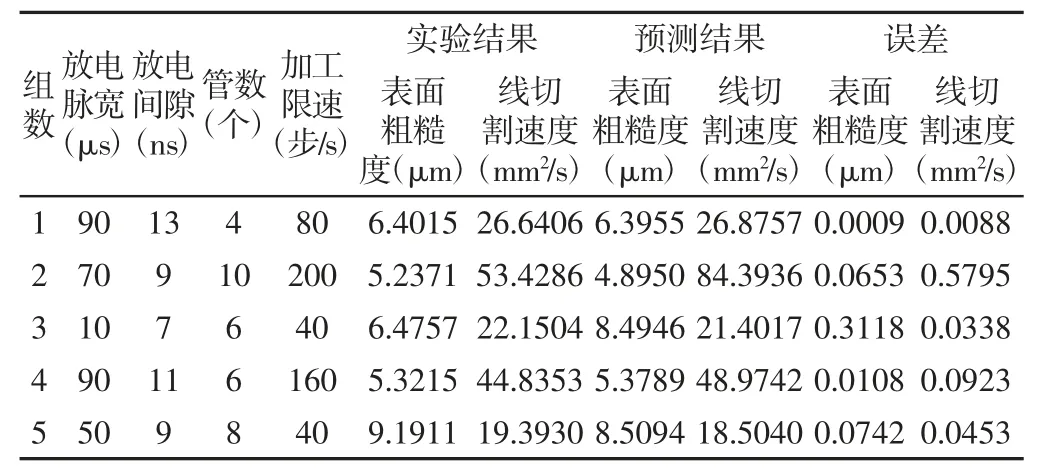

使用MATLAB 工具箱中的BP 神经网络分析与设计函数对实验数据进行预测,训练的目标精度为0.001,学习速率为0.01,在训练2000 代时停止迭代,完成训练。预测结果和实验值,如表6 所示。

表6 BP 神经网络预测结果Tab.6 Prediction Results of BP Neural Network

分析结果表明,GH4169 高温合金电火花线切割加工表面粗糙度和线切割速度的网络预测值与实际测量存在一定的误差。相对误差:表面粗糙度最小误差为0.0009,平均误差为0.09;线切割速度最小误差为0.0088,平均误差为0.15。由此可见BP 神经网络对GH4169 高温合金电火花线切割速度和表面粗糙度的预测精度在允许范围内。采用该模型对GH4169 高温合金电火花线切割加工质量进行预测是可行的。另外,判断表面粗糙度和线切割速度优劣的决定系数分别为0.93614、0.94781,对GH4169 高温合金实际电火花线切割加工具有一定的应用价值。可根据输入的工艺参数,通过训练BP 神经网络进行加工质量预测,并根据预测结果进行工艺参数的优化调整,进而获得理想的加工质量。

从整体上看,表6 中的各组数据都存在一定程度的误差,由于实验环境的突发性和不可预测性,BP 神经网络无法完全基于以往数据对GH4169 高温合金电火花线切割加工质量进行预测,产生误差无法避免。分析可归纳为以下原因:运用BP 神经网络所训练的数学模型只能近似的接近GH4169 高温合金电火花线切割加工状态,另外所采用的不同阶次的数学模型具有很多不确定的因素;在加工过程中也会存在无法避免的机床误差和仪器误差;电火花线切割加工过程总是处在一个非常复杂且极端过程中,放电间隙的状态也是处于变化之中,放电过程会出现短路现象,综合不定因素较多,会间接或直接影响到电火花的加工过程,进而造成误差。

5 结论

(1)GH4169 高温合金电火花线切割加工时,根据正交实验结合方差分析法得出影响线切割速度的因素依次是:管数、加工限速、放电间隙和脉冲宽度。影响GH4169 高温合金电火花线切割加工表面粗糙度的因素依次为:加工限速、脉冲宽度、管数和放电间隙。(2)基于BP 神经网络构建的GH4169 高温合金电火花线切割加工质量预测模型,该模型对线切割速度和表面粗糙度的预测误差均值都在允许范围内。(3)根据GH4169 高温合金电火花线切割加工质量预测模型选择最适合的电参数,为进一步实现电火花线切割加工工艺优化创造了条件。