减速齿轮箱试验台监控系统设计及实现

2020-08-17洪荣晶崔君君潘裕斌

黄 帅 ,洪荣晶 ,,崔君君 ,潘裕斌

(1.南京工业大学机械与动力工程学院,江苏 南京 210009;2.南京工业大学江苏省工业装备数字制造及控制技术重点实验室,江苏 南京 210009)

1 引言

减速齿轮箱通常由各种齿轮传动机构组成,是连接动力源和执行机构的中间装置,起匹配转速和传递转矩的作用,是许多机械设备传动机构的重要部件之一[1]。为了保证齿轮箱可靠运行,按照国家相关标准要求,新开发的齿轮箱应照标准JB/T 5077-1991《通用齿轮装置型式试验方法》和JB/T 9721-1999《工程机械减速器型式试验方法》完成出厂试验。作为齿轮箱型式试验中的重要组成部分,监控系统的合理设计可有效实现整体系统的控制与监测。现阶段,监控系统设计实现方式多样,文献[2]采用Wincc开发的齿轮箱试验台监控系统,虽然具有稳定的控制能力,但Wincc 软件本身最高采样率为250ms,只能对低频信号监测,无法对噪声等高频信号进行监测,还需采用专门的测试软件对高频信号监测;文献[3-4]基于Visual C++和Visual Basic 编写试验台的监控系统部分,控制和监测性能较好,但编程复杂,对后期功能扩展和维护技术要求高,不利于工程上普遍应用推广。LabVIEW 使用的是图形化编辑语言编写程序,在虚拟仪器中应用最为广泛。

针对上述问题,以某企业实际试验需求为研究背景,基于NI-Labview 为平台开发了一套集控制和监测为一体的减速齿轮箱试验台监控操作系统。该系统操作简单,有效提高了自动化的程度和通用性。

2 试验台总体结构

减速齿轮箱试验台采用背靠背的电封闭式结构[5],主要由机械系统、传动系统和控制系统组成。机械系统由、柔性联轴器、被试齿轮箱、陪试齿轮箱和机械支撑结构组成;传动系统由电机、传动轴、变频器和电机编码器组成;控制系统由上位机Labview、传感器和下位机PLC 组成。三维结构,如图1 所示。

在试验台正拖控制时,驱动电机控制模式为速度模式,驱动被试齿轮箱运转,转速与转矩方向相同;负载电机控制模式为转矩模式,作为发电机对被试齿轮箱进行加载,转速与转矩方向相反,并通过变频器的逆变单元将再生的能量回馈到直流母线中供驱动电机使用。驱动电机带动整个系统运动,并根据编码器的测量值进行转速闭环控制。加载电机提供试验所需要的载荷,模拟减速齿轮箱在实际工况时所受的载荷,扭矩转速传感器实时检测被试齿轮箱试验时的转速和转矩,并将所测得的转矩值反馈到PLC 中进行转矩闭环控制。

3 监控系统设计

3.1 监控系统硬件设计

减速齿轮箱试验台硬件设计包括控制系统硬件和监测系统硬件设计,总体结构,如图2 所示。

图2 硬件系统总体架构Fig.2 Overall Architecture of Hardware System

(1)控制系统硬件设计:控制系统主要实现对电机转速和转矩的控制,其硬件主要包括上位机、PLC、扩展通信模块和驱动控制系统等。PLC 和扩展通信模块分别采用西门子S7-300 系列的CPU 313C-2DP 型和CP 343-1,上位机采用装有Labview 软件的研华工控机,通过PROFINET 和扩展通信模块连接与PLC 进行网络通信。驱动控制系统采用西门子S120 系列变频器,控制单元为CU320。整流装置选择带有回馈功能的有源电源模块(ALM),配有相同功率的电抗模块(AIM),能够实现直流母线电压的控制和电机再生能量的回馈利用[6]。两个单轴的电机模块对应驱动1PH8 系列的22KW 交流异步伺服电机,S120 各个模块之间通过内部的高速DRIVE-CLiQ 通讯接口进行连接,控制单元能够自动识别各个模块,进行自动配置,并通过PROFIBUS-DP 与PLC通信进行数据的高速传输,实现电机转速和转矩的实时控制。

(2)监测系统硬件设计:监测系统主要实现对被试齿轮箱的转速转矩、温度、噪声和振动进行采集、监测。其硬件主要采用以NI-CDAQ9188 为核心的可移动数据采集箱,配以NI-9234 采集模块对噪声、振动实时采集,NI-9205 采集模块对被试齿轮箱四个测点的温度进行采集,数据采集箱将采集到的数据通过以太网传输到上位机中做后续处理。为提高转速和转矩的测量精度和控制精度,被试齿轮箱端采用德国HBM 公司生产量程为1KN·M的 T40B 扭矩传感器,精度可达 0.05%F·S,用 mp60 显示仪表将扭矩和转速信号转成DP 总线传入PLC 中。陪试齿轮箱端在保证测量精度的前提下,为降低硬件成本,采用北京三晶JN338-A 型扭矩传感器,精度可达0.1%F·S,通过RS232 串口总线将信号传入上位机Labview 中显示出来。

3.2 监控系统软件设计及实现

通过对齿轮箱型式加载试验方法的研究分析并结合企业提出的功能要求,如整体系统具有故障自诊断和报警功能,电机系统具有过电压、过电流、过载、急停等保护功能,监控系统主要包括主电机控制模块、自动控制模块、数据保存归档模块和报警信息模块以及退出五大功能模块。减速齿轮箱试验台监控系统总体功能架构,如图3 所示。

图3 监控系统软件功能架构Fig.3 Functional Architecture of Monitoring System Software

3.2.1 主电机控制

主电机控制模块主要控制驱动电机和加载电机的转矩转速控制模式、启停、限幅等控制参数,然后进行手动控制性能试验。西门子S120 变频器参数和PLC 之间通过PROFIBS-DP 总线和标准 S7 功能块 SFC14(DPRD_DAT)/SFC15(DPWR_DAT)进行周期性通信[7],并以控制字接收和发送驱动装置的运动控制状态数据(转速、转矩、电压、电流和电机温度等)。上位机软件Labview和PLC 通过OPC 协议绑定电机变量,并通过虚拟仪器后面板程序框图将电机控制状态参数实时显示在界面中,如图4 所示。

图4 主电机控制界面Fig.4 Main Motor Control Interface

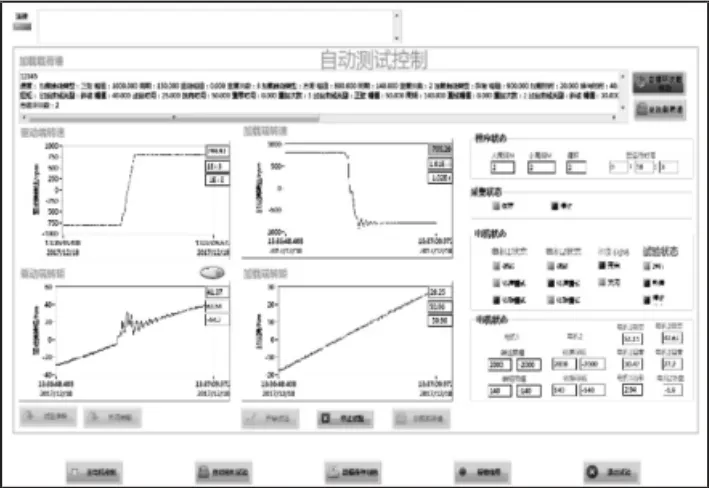

3.2.2 自动控制

根据企业相关要求,自动控制模块可以方便、快捷地通过编制程序,满足电机试验运行速度扭矩曲线,主要包含正弦、方波和斜波等多种交变载荷曲线类型。当自动控制开启后,电机的转速和转矩将按照预先设定的载荷谱进行自动加载试验。在程序的监控界面中,通过字符串和布尔显示控件实时显示程序通讯、采集和电机等状态参数变量,有效了解试验运行状况;通过树形控件显示转速和转矩加载载荷谱的信息参数,波形图表实时显示驱动端和加载端转速转矩曲线,自动测试控制界面,如图5 所示。

自动控制模块中载荷谱加载程序架构采用Labview 生产者/消费者的设计模式,使用队列操作函数在同一程序框图的不同部分进行数据通信[8]。先在组合框中定义方波、正弦波和斜坡等曲线类型分别为0、1 和2 等,并编写相对应的事件结构使设定的曲线波形参数传递到队列中,然后将队列中的参数和其对应的名称捆绑入队列。在消费者结构中按名称解除捆绑进行出队列操作,然后按波形类型进入定时循环函数中并将波形类型对应的参数传递到进入条件结构执行曲线循环。在自动控制中使用队列传递波形函数参数可以实现同种波形类型曲线不同参数连续交替和多种波形类型曲线之间相互交替。

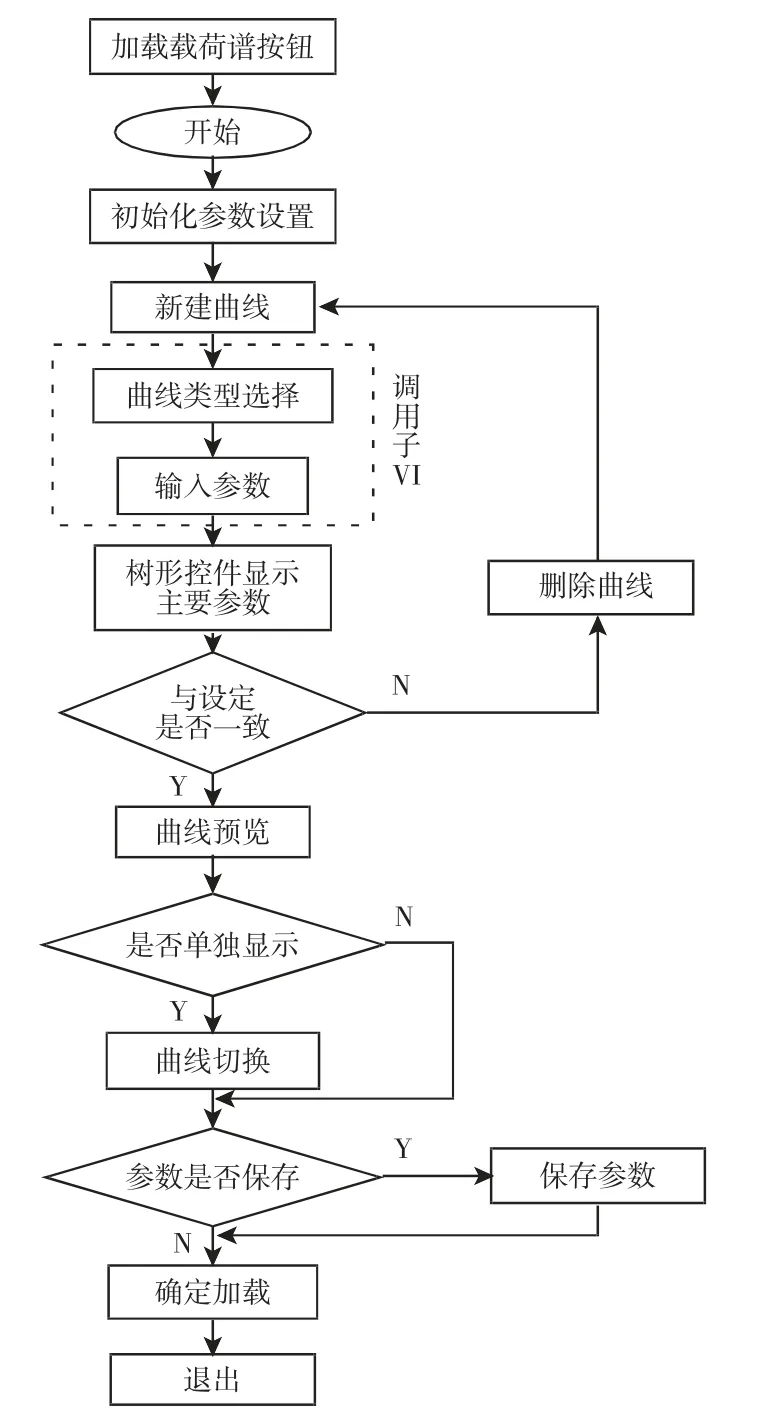

载荷谱程序管理采用结构中While 外循环加事件结构,由界面中按钮触发不同的事件结构,主要分为新建曲线、删除曲线、初始化参数、曲线预览、曲线切换、参数保存、确定加载和退出8种功能结构,其顺序功能,如图6 所示。

3.2.3 数据保存

数据保存模块是对电机运行时的转速、转矩等信息进行保存并归档,方便通过采集的参数对电机控制性能进一步分析和改进。在减速齿轮箱试验运行的过程中,需要实时保存试验采集到的数据,通过调用“写入测量文件VI”程序可将采集到的数据按照TDMS 文件格式保存或EXCEL 文件格式保存。对一些高频信号,为防止其数据量过大导致部分数据溢出[9],可手动选择连续保存或间隔保存的方式,以此满足不同的需求。而先进的监控系统不但要求试验流程和测量采集自动化,而且还要求数据管理自动化[10]。通过Labview Database Connectivity 模块为基础的结构化查询语言(SQL)对本地Microsoft SQL Server 数据库进行综合管理,部分程序框图,如图7 所示。这种数据保存方式可对整个过程中的电机和被试齿轮箱等试验参加进行记录,并且根据需要对某一时间段或者整个过程数据保存、查询和分析,能很好帮助试验人员完成试验,提高效率。

图6 载荷谱程序管理顺序功能图Fig.6 Sequence Function Diagram of Load Spectrum Program Management

图7 数据管理部分程序框图Fig.7 Block Diagram of Data Management Part

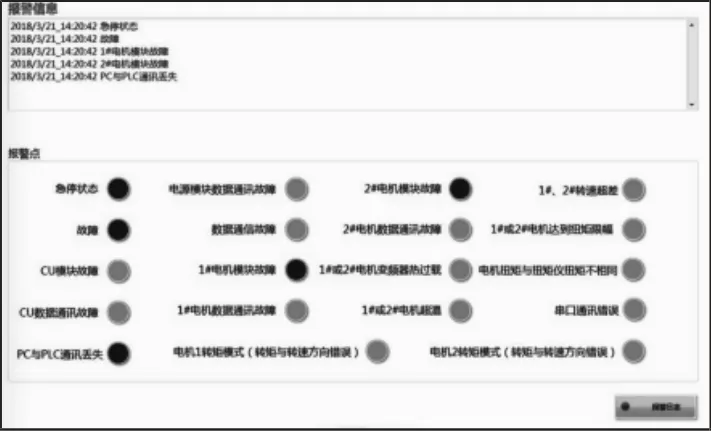

3.2.4 报警信息

报警信息模块是对控制试验中通讯、电机转速转矩超出限幅等故障进行报警代码实时显示并自动归档,便于对历史故障信息进行查阅。通过布尔按钮来反馈当前试验台的运行状况,并通过列表框将故障时间、类型等信息显示出来,方便试验人员快速查找出故障原因,提高试验效率,报警信息界面,如图8 所示。

图8 报警信息界面图Fig.8 Alarm Information Interface Diagram

3.3 试验台设计成果

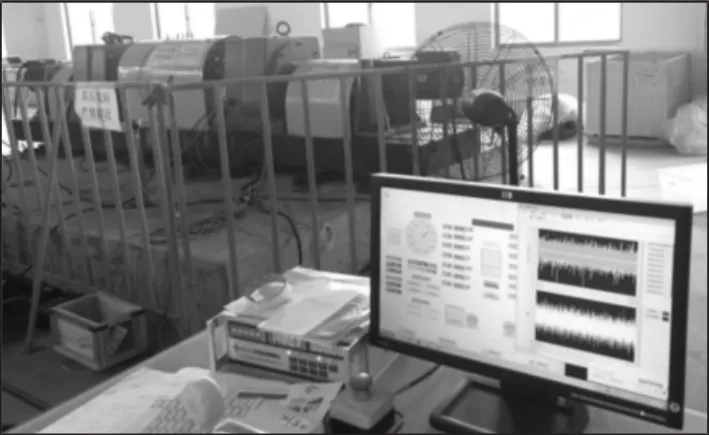

现场减速齿轮箱试验台,如图9 所示。运用所设计的监控系统,对减速齿轮箱进行加速寿命试验,所监测的振动加速度信号,如图10 所示。试验周期为36 天,额定扭矩145Nm,加载扭矩为218Nm,是额定扭矩的1.5 倍。运用式(1)对振动加速度进行特征向量提取,其方根幅值,如图11 所示。

式中:N—样本个数;

xi—样本集合。

图9 减速齿轮箱试验台实物图Fig.9 Physical Map of Gearbox Test Bench

图10 振动加速度Fig.10 Acceleration of Vibration

图11 方根幅值Fig.11 Square Root Amplitude

试验结果可以看出前十八天振动信号较平稳,表明减速齿轮箱运转正常;到第十九天后,振动加剧,减速齿轮箱出现早期磨损;但到第三十三天后振动突变,表明减速齿轮箱出现断齿或严重磨损状况。试验证明该减速齿轮箱试验台监控系统是可行的,达到设计预期。

4 结论

在“智能制造”的发展规划下,以减速齿轮箱为研究对象,结合某企业现场要求,设计了基于Labview 的减速齿轮箱试验台监控一体化系统,并对减速齿轮箱进行了加速寿命试验,试验表明:(1)采用电封闭结构方式的减速齿轮箱试验台整体运行平稳,能源利用率高。(2)上位机Labview 采用模块化编程设计,方便后期系统性能的扩展和维护。编写的自动控制模块可快速编制减速齿轮箱试验运行速度和扭矩动态交变载荷加载曲线,模拟实际加载工况,满足齿轮箱试验要求。(3)长期型式试验和加速寿命试验过程中,减速齿轮箱试验台监控系统现场运行状况良好,稳定性高,为企业自动化程度及竞争力的提高提供了新思路,具有较广阔的应用前景。