钼蓝光度法测定电解金属锰中硅含量的优化试验

2020-08-17何传琼

何传琼,黄 忠

(中信大锰矿业有限责任公司 大新锰矿分公司,广西 大新 532315)

电解锰的纯度很高,它的作用是增加合金属材料的硬度,应用最广的有锰铜合金、锰铝合金,锰在这些合金中能提高合金的强度、韧性、耐磨性和耐腐蚀性。锰[1]是冶炼工业中不可缺少的添加剂,电解锰加工成粉状后是生产四氧化三锰的主要原料,电子工业广泛使用的磁性材料原件就是用四氧化三锰生产的,电子工业、冶金工业和航空航天工业都需要电解金属锰[2]。随着科学技术的不断发展和生产力水平的不断提高,电解金属锰由于其高纯度、低杂质特点,现已成功而广泛地运用于钢铁冶炼、有色冶金、电子技术、化学工业、环境保护、食品卫生、电焊条业、航天工业等各个领域。硅含量是评价电解金属锰品质的主要指标之一,也是电解金属锰进厂质量把关和价格结算的主要凭据,为此开展电解金属锰中硅的准确测定有重要意义。

目前有色金属中常见的硅测定方法[3-5]有钼蓝光度法、氟硅酸钾滴定法、高氯酸重量法和ICP仪器分析法等[6-9]。滴定法和重量法分析周期长且操作较繁琐,ICP测定成本高等特点,在实际生产应用中受限。本文依据标准GB/T 5686.2-2008中的钼蓝光度法测定电解金属锰中硅含量(测定范围:0.001%-0.01%)[6]。通过优化方法分析条件变化试样称样量,溶解后试液显澄清,以省去操作步骤中过滤和分取;并以优化后方法进行加标回收率测定和精密度试验。试验表明优化后该方法具有分析快速、便于操作、结果准确、精密度高、回收率较为理想等,适用于实际生产检测需求。

1 试验部分

1.1 试验原理

试样用硫酸分解,硅酸与钼酸铵生成可溶性的黄色硅钼杂多酸,加入氢氟酸消除磷、砷等杂质的影响,用硫酸亚铁铵还原生成硅钼蓝,于分光光度计波长810 nm处测量其吸光度。该络合物的颜色深度与被测溶液中硅浓度成正比,符合朗伯—比尔定律[5-7]。以硅的浓度C为横坐标,相应吸光度Abs为纵坐标绘制工作曲线,求出硅的含量。

1.2 主要仪器和试剂

主要仪器:紫外可见分光光度计UV-1800,恒温水浴锅。

主要试剂:硫酸(6+94),氢氟酸(1+9),7.5%钼酸铵,15%硫酸亚铁铵,500 μg/mL硅标准溶液(国家钢铁材料测试中心钢铁研究总院),所用试剂均为优级纯,水为超纯水。

1.3 试验方法

称取2.000 g电解金属锰试样(应通过0.149 mm筛孔)于300mL烧杯中,用水润湿,盖上表皿,缓慢加入70 mL硫酸(6+94),低温加热,待试样完全分解后,用脱脂棉加少量纸浆过滤于100 mL容量瓶中,用水洗涤,冷却至室温,用水稀释至刻度,混匀。移取25.00 mL溶液于100 mL容量瓶中,用水稀释至约40 mL,置于50℃水浴中,待瓶内温度为50℃时,边摇动边加入10 mL 7.5%钼酸铵溶液,用少量水冲洗附着于内壁上的钼酸铵,在50℃恒温水浴中保温5 min,并不时摇动,取下流水冷却至室温。加入15 mL氢氟酸(1+9)混匀,在30 s内加入5 mL 15%硫酸亚铁铵溶液,混匀,用水稀释至刻度,混匀,静置15 min。将溶液移入1 cm石英比色皿中,以随同试样的空白溶液为参比,于分光光度计波长810 nm处测量其吸光度,从工作曲线上查出相应的硅量。硅的含量计算公式:

式中:m1为从工作曲线上查得的硅量,mg;R为试液分取比;m0为试样量,g。

2 结果与讨论

2.1 标准曲线的制作

分别准确移取20 μg/mL硅标准溶液0.00,0.10,0.40,0.50,1.00,1.50,2.00,3.00 mL于100 mL容量瓶中,分别加入9 mL硫酸(6+94),用水稀释至40 mL,以下按分析步骤进行,以试剂空白为参比,于分光光度计波长810 nm处测量其吸光度。以硅量为横坐标,吸光度为纵坐标绘制工作曲线,结果如图1所示。

图1 硅标准曲线

由图1通过线性关系计算得回归方程为:y=0.007 7x+0.003 9,R2=0.999 7。

2.2 试样称取量优化试验

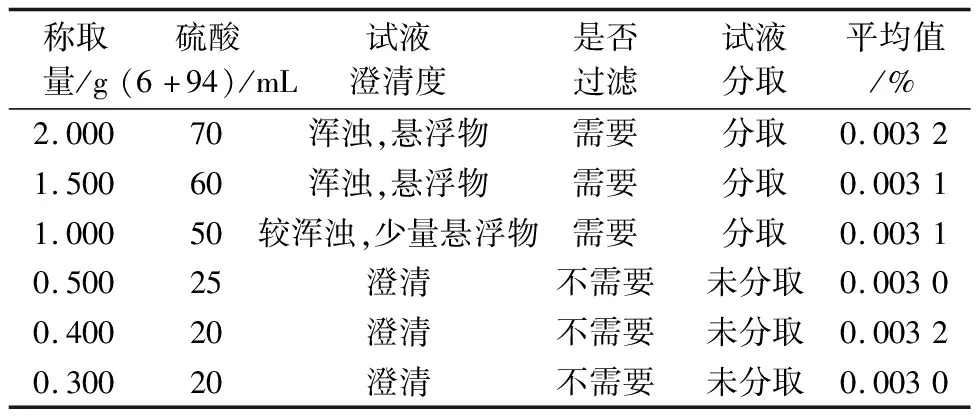

按照实验方法进行试验,分别以不同称取量2.000,1.500,1.000,0.500,0.400,0.300 g称取相同电解金属锰试样进行溶解,测定分析电解金属锰中硅含量(见表1)。

表1 称取量不同的分析测定过程和结果对比试验

由表1可以看出:通过减少试样称取量来测定电解金属锰中硅含量是可取的,且试验方法得到优化,省去过滤和分取步骤,减少操作时间,减少试剂硫酸用量。通过对滤纸上的滤渣进行二次分析测定,得出主要为硒含量等其他杂质。故而优化方法可选取称取量为0.400 g进行试验操作,省去过滤和分取步骤,试样溶解后,可接着进行水浴步骤,最后测定。

2.3 方法优化后的精密度试验

定称样量为0.400 g,分别称取3个电解金属锰试样,每个试样称取7份,以方法优化后最佳条件进行测定分析,得出硅含量,计算相对标准偏差。试验数据结果见表2~4。

表2 精密度试验数据结果(1号样)

表3 精密度试验数据结果(2号样)

表4 精密度试验数据结果(3号样)

由表2~4中数据结果可得:该试验方法对测定电解金属锰试样中硅含量高、中、低范围值的相对标准偏差分别为1.41%、3.23%、4.12%,具有较高的精密度。

2.4 方法优化后的加标回收率试验

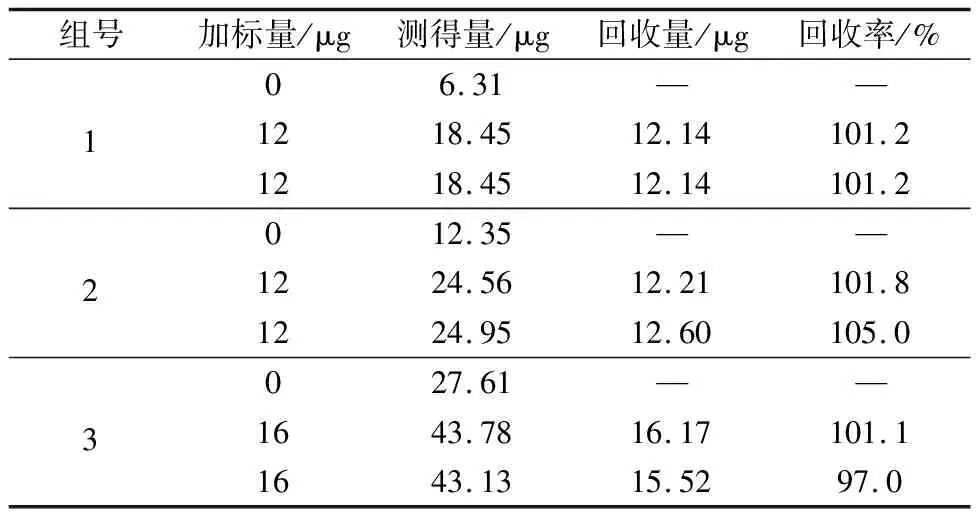

按方法优化后最佳条件进行操作试验,取电解金属锰试样A、B、C 3个,每个试样分别准确称0.400 g(4份),共12份。做3组加标回收试验,加标的3组试样A、B、C在溶样前分别准确加入20 μg/mL硅标准溶液0.6,0.6,0.8 mL,平行测定试样,计算得出硅含量,计算出硅的回收率。试验数据结果如表5所示。

表5 加标回收率数据结果

由表5数据结果可得:方法优化后测定电解金属锰中硅的加标回收率在97.0%~105.0%之间,说明该方法的分析准确度较高,可行性好。

3 结 论

依据标准GB/T 5686.2-2008中方法一钼蓝光度法测定电解金属锰中硅含量(测定范围0.001%~0.01%)。通过优化方法分析条件改变试样称样量为0.400 g,溶解后试液显澄清,省去原方法中过滤和分取步骤,优化后方法进行加标回收率测定在97.0%~105.0%之间,重复测定高、中、低硅结果相对标准偏差为1.41%~4.12%。试验结果表明优化后该方法具有分析快速、便于操作、结果准确、精密度高、回收率较为理想等,适用于实际生产检测需求。方法测定时长减少且操作快捷;从经济角度考虑,减少了试剂使用量,降低检测成本。