中频炉熔炼金属锰降低氮含量的工艺改进

2022-06-17樊明涛

樊明涛

(新疆八钢佳域工业材料有限公司)

前言

金属锰作为钢水脱氧剂被广泛用于炼钢生产中。某厂于2019年年底开始试生产金属锰产品,2020年月产量已达2000t以上,基本供应当地炼钢厂生产。2021年2月,该钢厂反馈使用供应的金属锰产品冶炼60Si2Mn时氮元素含量出现超标。为查找金属锰在生产过程中氮超标的问题,对生产金属锰的熔炼、浇注以及成型工艺进行了分析研究,找到了增氮的原因,改进了生产工艺。改进后的试验结果表明,金属锰产品的氮含量完全达到标准要求,金属锰产品得到了炼钢厂的认可。

1 炼钢对氮元素含量要求及锰合金的作用

随着炼钢技术的不断进步和发展,对钢水质量提出了更高要求,对钢水的氮含量控制也越来越严格,如优钢等钢种要求钢水中氮含量不得超过0.004%。

在大多数钢种中,氮被视为一种有害元素(耐热及不锈钢除外),虽然钢中残留氮很少,但对钢的力学性能却有显著的影响。

氮的危害主要表现在:(1)导致钢的时效性、屈服点延伸和兰脆, 降低钢的韧性和塑性;(2)与钢中钛、铝等元素形成带棱角的夹杂物,不利于钢的冷热变形加工;(3)当钢中残留氮较高,会导致钢宏观组织疏松甚至形成气泡;(4)钢中氮还降低钢的焊接性能、电导率、导磁率等;(5)钢中氮含量偏高也会使铸坯开裂。

因此,炼钢生产中必须采取有效措施降低钢中氮含量,特别是高级别钢种对氮控制尤显重要[1]。各钢铁厂根据炼钢工艺及设备等条件不同,对品种钢中氮含量的控制条件也不尽相同。

金属锰在炼钢生产得到广泛应用,其主要作用就是脱氧、脱硫、作为合金元素。

(1)金属锰用作脱氧剂。炼钢过程中,钢液中氧含量的增高会对钢的力学性能产生不良影响,所以对含氧量有严格的要求,一般不准超过0.02%,甚至更严。因此,炼钢过程必须脱去超标的氧。

锰是活性好的元素,其化学性能比铁活泼,将金属锰加入钢液中时,可以与氧化亚铁反应形成不溶于钢水中的氧化物渣,飘浮于钢水液面,使钢中含氧量降低。虽然锰在钢水中的脱氧能力比其他一些元素(如钙、铝、硅)低,但因其易于生产且价格比较低,应用广泛。例如冶炼沸腾钢,采用锰铁合金脱氧是很理想的脱氧剂,因锰的脱氧能力较弱,它可以调整钢的含氧量,而不至于使氧脱去过多而不能沸腾。同时锰的存在还可以使硅和铝的脱氧能力增强,因为脱氧产物与其它氧化物(如Si02)可以形成低熔点化合物而有利于从钢液中排除。

(2)金属锰用作脱硫剂。硫在钢液中以硫化铁形式存在,钢中含硫高容易产生热脆,降低钢的压延加工性能,因此,炼钢过程必须控制硫的含量。锰与硫的结合力大于铁与硫的结合力,当加入锰合金之后,钢水中的硫很易与锰生成熔点高的硫化锰而转入炉渣中,从而降低了钢中的硫含量,提高钢的压延加工。

(3)金属锰用作合金元素。锰之所以能成为各种钢的重要合金元素,是因为它可以强化铁素体和细化珠光体,提高钢的强度、淬透性、硬度和耐磨性。例如,在低合金钢中加入0.8%~1.7%Mn,钢的强度就能比普通碳钢提高20%~30%。

2 金属锰生产工艺介绍

目前,金属锰的主要生产工艺有电解重熔法和电硅热法,根据生产厂现有生产装备条件,利用中频炉进行熔炼生产,使用电解重熔法生产物电解锰片为主要原材料。生产工艺流程为:

中频炉熔炼生产工艺的优点:(1)效率高。中频电炉送电即可开始加热升温,升温速度可达30℃/min,以3t中频炉为例,平均每炉熔炼时间约为45min。(2)成分稳定。用中频炉生产金属锰,金属炉料配比确定后,产品成分易于控制,成分稳定。

另外,由于中频炉具有电磁搅拌功能,采用中频炉生产的金属锰产品成分均匀。

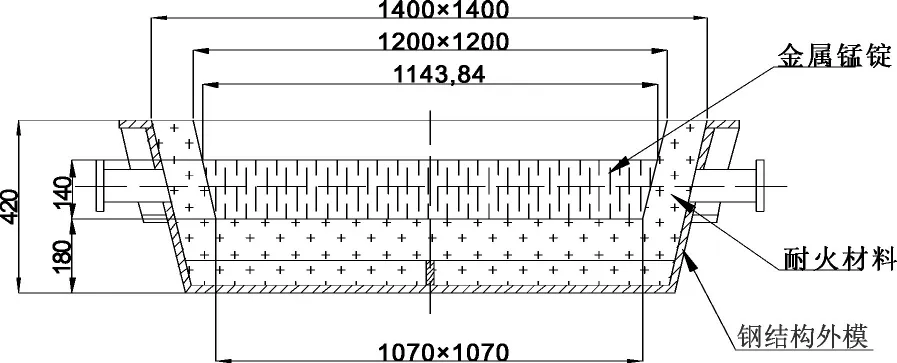

生产现场使用的金属锰浇注成型工艺为:在方型钢结构的内部打结耐火材料的内衬,构成金属锰成形的铸型,其内衬开口尺寸为1200mm×1200mm(见图1)。当中频炉炉内金属锰液温度达到约1500℃时,将金属锰液从炉内注入铸型内降温冷却,成形后为1200mm×1200mm×140mm的金属锰锭。为了减少铸型用量,金属锰锭温度在铸型内降至约1000℃时,将金属锰锭脱模放在专用料斗内进行冷却,冷却至室温后使用破碎机将金属锰锭破碎至粒度为10~50mm,破碎过程中产生的粒度小于10mm的回炉重熔。

图1 金属锰钢结构铸型

3 氮含量超标原因分析

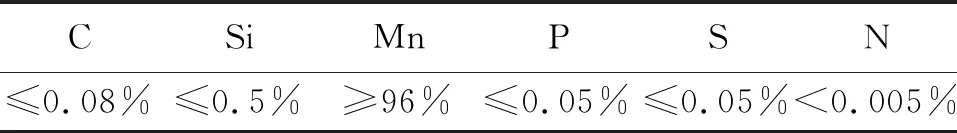

根据炼钢的技术质量要求,金属锰化学成分见表1。一家钢厂使用某厂生产的金属锰产品后,炼钢厂冶炼优钢(60Si2Mn、25CrMoA等)时加入金属锰,在对转炉钢包试样检验中发现氮元素含量超标,见表2。按规定其转炉钢包内钢水氮元素含量要求小于0.004%,为查找原因对金属锰产品氮元素含量进行了分析。

表1 金属锰化学成分

表2 某炼钢厂转炉钢包气体试样

通过查阅相关资料得知,Qiu和Guillermet的Mn-N系计算相图(见图2),锰的相变温度:α-Mn→β-Mn→γ-Mn→δ-Mn→L依次为1000K、1373K、1411K和1519K,可以看出,固相区域的相变温度差异较小,最大值为10K;相组成的主要差别是β相中的最大含氮量。此外,Gokcen相图是随温度的降低,ξ/ξ+η相界向富氮区扩展[2];因此在800-1300℃范围内渗氮速度较快,在低于700℃则渗氮的速度变慢[3]。

图2 Qiu和Guillermet的Mn-N系计算相图

结合图2可以看出,在生产金属锰过程中没有人为增氮措施,但是,金属锰在熔炼、浇注、冷却过程中与空气接触,空气中氮含量达到78%。因此,初步判断是由于金属锰锭在降温过程中会从空气中吸附氮元素,于是对生产现场的金属锰锭分别在不同的部位进行取样(见图3),检测金属锰锭的氮元素含量。

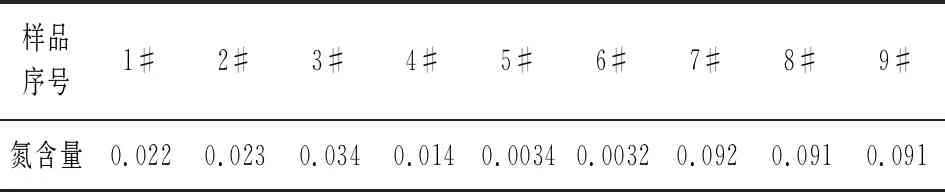

1#~4#样品为在金属锰锭上表面和侧面取样;5#、6#样品为在金属锰锭内部取样;7#~9#样品为在金属锰锭底部取样

金属锰锭氮元素含量检测结果见表3、图4,通过图3可知,5#和6#样品取样位置在金属锰锭中间,降温过程中不与空气接触,氮元素含量较低,符合使用要求;除5#和6#样品外,其余样品取样位置分别在金属锰锭上表面、侧面和底部,降温过程中与空气接触,氮元素含量较高,从而判定金属锰锭在降温过程中会从空气中吸附氮元素,造成氮元素含量增加。

表3 金属锰氮含量 %

图4 金属锰氮含量分布曲线

通过分析,认为主要原因为:

(1)铸型内部为耐火材料修筑的内衬,降温速度非常慢,为了保证生产节奏,减少铸型用量,金属锰锭温度在铸型内降至1000℃时,将金属锰锭脱模放在专用料斗内进行冷却,造成金属锰锭在降温过程中从空气中吸氮。

(2)金属锰锭表面积约3.04m2、体积约为0.17m3(solidworks软件计算),金属锰锭表面积较大,造成金属锰产品整体含氮量偏高。

(3)破碎过程中会产生约10%的金属锰渣粉,为降低金属锰生产成本及提高收得率,将部分金属锰渣粉铺到金属锰铸型底部,利用高温金属液冲入熔化,同时也保护铸型。但是金属锰渣粉在加入铸型底部经高温金属液冲入后没有完全熔化并附着在金属锰锭上,再次破碎后形成二次金属锰渣粉,经反复加热循环吸氮,金属锰渣粉吸氮量不断累加,氮含量在0.31%~0.53%,是造成金属锰锭底部氮元素含量高的原因。也是金属锰上表面样品(1#~4#样品)与底部样品(7#~9#样品)氮元素含量偏差较大的原因。

(4)铸型深度较浅,只有240mm,如中频炉大流出炉时会发生高温液体喷溅,因此只能小流出炉,出炉时间长达40s,金属锰高温液体与空气接触时间较长。

4 金属锰控氮工艺设计和优化

为了保证产品质量,满足市场需求,对金属锰产品氮元素含量偏高的问题,须从生产工艺分析解决。针对发现的问题点,对金属锰生产工艺进行了改进和优化。

4.1 金属锰成型金属型改进

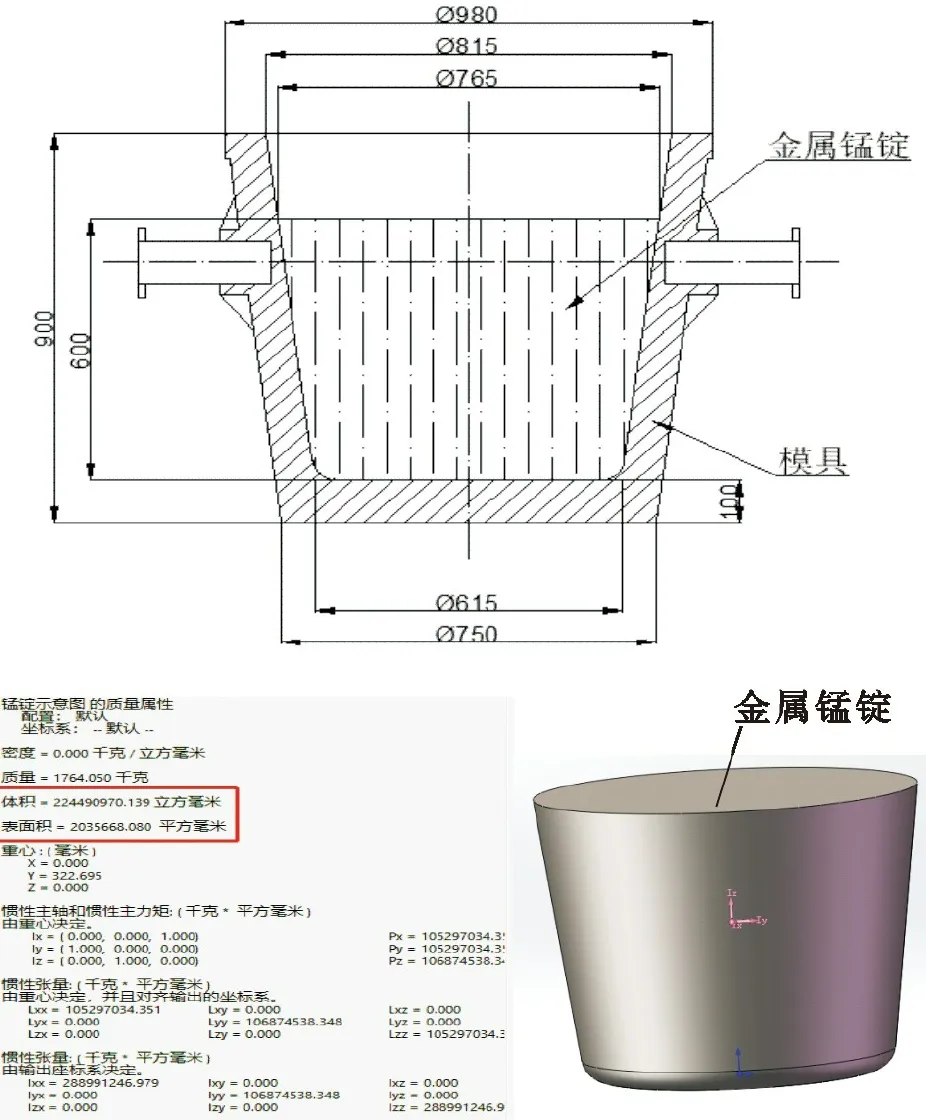

将钢结构金属锰铸型更改为铁质金属型,由1200×1200(mm)方形铸型改为Φ980×900(mm)圆形金属型(见图5),金属锰锭表面积约2.03m2、体积约为0.22m3(solidworks软件计算),增加了体积,金属锰锭的表面积比原钢结构金属锰铸型的表面积减少了33.2%。

图5 金属锰金属型示意图

由于圆形金属型深度比方形钢结构铸型深度深,因此在中频炉出炉时只需在圆形金属型冲击区做相应防护外,即可大流出炉,无需担心出炉时高温液体喷溅问题,每炉出炉时间由40s缩短至25s,减少出炉时金属锰高温液体与空气接触时间,降低了增氮的机率。

4.2 冷却工艺改进

金属锰高温液体倒入金属型内后,温度降至1300℃时开始往金属锰锭表面喷水雾冷却,一方面可以快速将金属锰锭表面温度降至700℃以下,加速整个金属锰锭的冷却速度;另一方面水雾还可以起到较好的隔绝空气的作用,减少金属锰降温过程中吸氮增氮的倾向。金属锰锭喷水雾冷却至400℃以下脱模。

4.3 金属锰渣粉回收工艺改进

在金属型内不再加入金属锰锭破碎渣粉,金属锰渣粉全部回炉重熔,或用于生产其它产品时回收利用,避免了金属锰渣粉反复加热循环吸氮的问题。

5 改进取得的效果

金属锰生产工艺优化改进后,在2021年3月生产420t金属锰,送至炼钢厂120t转炉进行试验,转炉钢包内钢水氮元素含量检测数据见表4。

表4 某炼钢厂转炉钢包气体样

炼钢厂从2021年4月1日开始使用本厂生产工艺调整后的金属锰产品,转炉钢包内钢水氮含量明显降低,降幅37.04%,氮含量检测结果都在0.004%以下,达到了炼钢厂对金属锰含氮量的技术质量要求。

截止2021年12月,累计生产金属锰8533t,其含氮量均在0.0035%以内,质量稳定,炼钢生产现场未发生过质量异议。

6 结束语

金属锰锭生产厂工艺改进后生产的金属锰产品,完全满足炼钢厂生产的质量要求,目前,已实现金属锰锭的稳定供货。

金属锰锭生产厂通过降氮工艺改进的实践,为企业开发生产此类产品,积累了宝贵的经验。特别是金属锰铸型改进、高温金属锰液喷水雾冷却等降氮工艺措施的实施,对今后的新产品开发具有十分重要的启发和指导意义。