基于STM32的新型X荧光在线品位分析仪的研制与应用

2020-08-15刘志远程小舟

刘志远 程小舟 1

(1.中钢集团马鞍山矿山研究总院股份有限公司,安徽马鞍山243000;2.华唯金属矿产资源高效循环利用国家工程研究中心有限公司,安徽马鞍山243000;3.金属矿山安全与健康国家重点实验室,安徽马鞍山243000)

在选矿行业中,矿浆品位是指导选矿生产的重要指标,其测量一直是选矿行业的研究重点与技术难点。矿浆品位在线测量的精度直接影响了选矿工艺流程自动化控制的效果,因此,开发出一套实时性强、精度高、安全性好、性价比高的在线品位分析系统是选矿行业迫切需要的。

目前,国际上在线测量元素品位主要采用能量色散的方式,国内多所大学及科研机构的专家学者对能量色散的元素分析方法以及X射线能谱分析的相关理论及方法进行了深入研究。南京航空航天大学熊伟[1]针对RoHS检测的需求,根据能量色散光谱分析的工作原理设计了X射线荧光光谱仪;东南大学戴志勇等[2]依据能量色散原理设计并研制了一款由X射线管、高压电源系统、光路系统以及信号处理系统组成的X射线荧光分析仪;成都理工大学李秋实[3]通过研究解决了能量色散X射线荧光分析中空气介质对轻元素特征X射线吸收的难题;北京矿冶研究总院李杰等[4]通过研究能量色散型X射线荧光分析仪,在Visual C++6.0开发平台上开发出一套荧光分析仪专用分析软件,界面友好,使用方便。目前,市场上矿浆品位测量的产品主要有芬兰奥图泰库里厄的5X/6X SL分析仪、中钢集团马鞍山矿山研究总院股份有限公司的WDPF型在线品位分析仪、北京矿冶科技股份有限公司的BOXA型在线品位分析仪等。其中库里厄5X/6X SL分析仪与BOXA型在线品位分析仪均由一次取样器、多路器、分析仪控制单元、分析仪探头和分析仪管理站5部分组成,采用的是多路取样集中分析的测量方式[5-7],同时可以完成测量窗口的自动换膜[8]。由于选矿工业现场环境设备复杂,根据现场调研,在某些选矿车间该方式可能会存在取样管路堵塞以及一次测量周期过长的问题,还有较大的升级改进空间。

矿浆在线品位分析仪是中钢集团马鞍山矿山研究总院股份有限公司推广应用几十年的矿山专用检测仪表之一,采用在所需测量点直接取样测量的方式,实现了测量品位数据的实时性,同时大大降低了仪表后期维护的工作量。测量方式的便捷与现场较低的维护工作量使得该矿浆在线品位分析仪在全国各地多个选矿工业现场得到了长期稳定的应用[9-11]。但是,由于矿山企业和国家有关部门对放射源的管控越来越严格,传统采用核源的在线品位分析仪逐渐失去了市场竞争力。近年来,芯片技术飞速发展,仪表嵌入式系统的发展日新月异,51系列单片机的控制系统无法胜任品位多数据的处理以及各子系统之间的通讯。因此,本研究采用目前市面上较先进的STM32F407主控芯片开发该分析仪的嵌入式控制系统,同时对制冷机构、光路机构的设计进行优化,利用Matlab数学建模分析软件对数据进行BP神经网络建模,以提高该新型X荧光在线品位分析仪的测量分析精度与运行稳定性。

1 测量分析原理

该新型X荧光在线品位分析仪的测量分析原理与前几代产品相比,主要区别为:采用X光管来激发元素的X荧光,同时采用进口元器件半导体探测器代替原正比计数管,其中半导体探测器采用Si-Pin半导体X射线探头以及两级热电制冷模式,测量准确度较高[12],同时在安全性和稳定性上有了大幅度的提升。

新型X荧光在线品位分析仪的测量分析原理如图1所示,具体过程为:新型在线品位分析仪X光管发射出的X射线与取样窗口待测矿浆中各元素原子作用,当入射光子能量大于元素原子内层电子的束缚能时,该层电子逸出而产生空穴,外层电子发生能级跃迁补充该空穴,同时发出一定能量的特征X射线荧光;使用半导体探测器接收所有不同能量的X荧光,通过探测器转变成电脉冲信号,经前置放大后,用多道脉冲高度分析器进行信号处理,得到不同能量X荧光的强度分布谱图,即能量色散光谱,简称X荧光能谱;最后,通过能谱图中能量脉冲的道位对元素进行定性分析,由于能谱图中脉冲的计数率正比于该元素的含量,据此可对元素进行定量分析。通过上述方式可以得到所测量矿浆的元素类别以及相应的品位数值。

2 仪表结构及设计原理

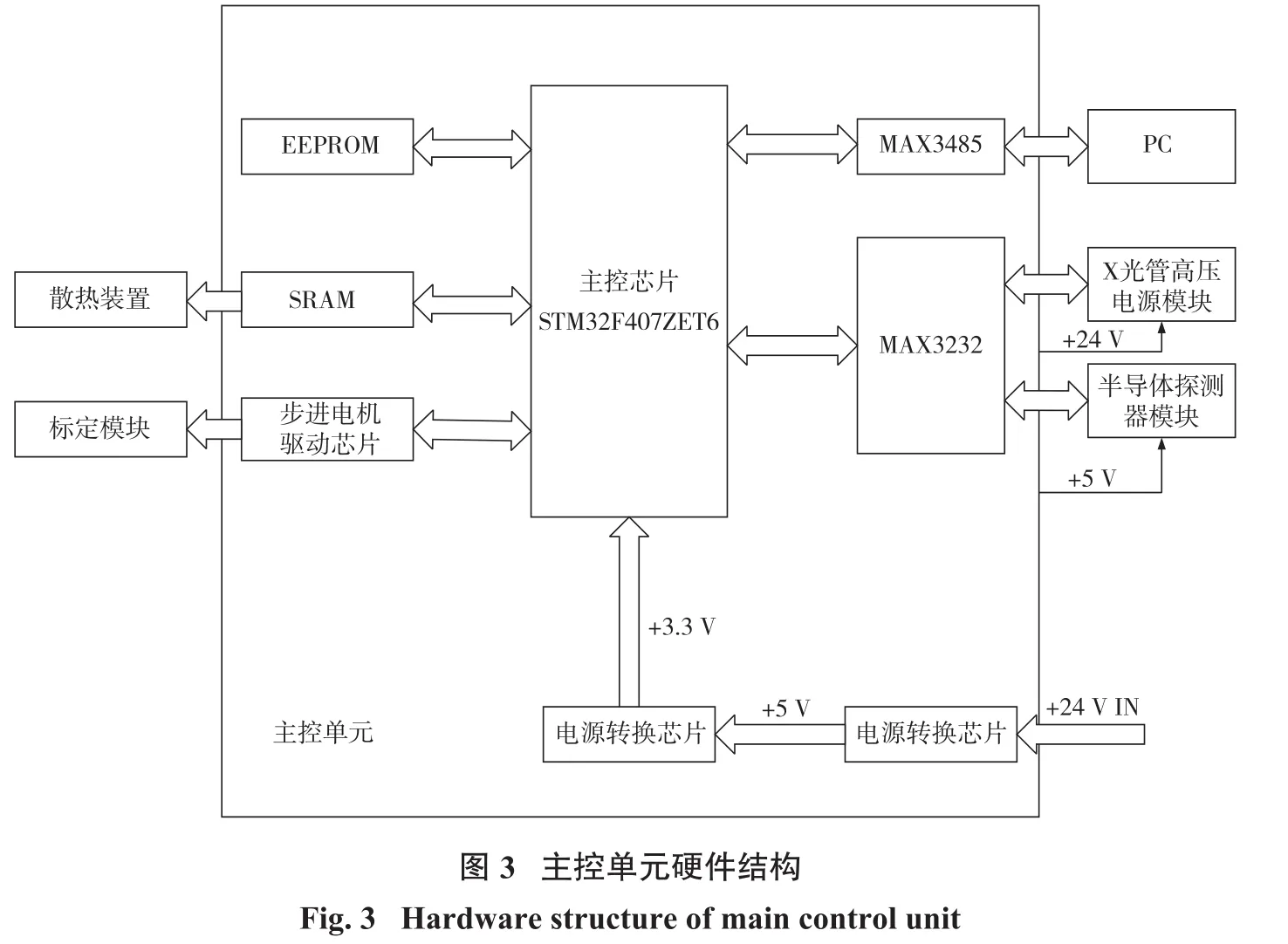

新型X荧光在线品位分析仪的总体结构见图2,包括主控单元、测量单元、标定单元、准直单元、温控单元以及供电单元。矿浆取样设备就近安装在搅拌桶内,数据分析处理上位软件运行在PC端工控机中;主控单元采用STM32F407ZET6系列作为微处理器;核心测量单元由X光管、高压电源以及半导体探测器构成;标定单元由检测执行机构及步进电机控制模块构成;准直单元包括准直器和滤光片;温控单元由半导体制冷片和微电脑温控器构成;供电单元为主控芯片提供3.3 V及5.5 V直流电源,同时为X光管高压电源提供24 V直流电源。

主控单元中的串口通讯芯片设有两个,分别为MAX3232和MAX3485,其中主控单元通过RS-232通讯模块与测量单元中的X光管及其配套的高压电源、探测器以及温控单元连接,通过RS-485通讯模块与数据分析处理上位软件连接。

3 主控单位设计

3.1 主控单元硬件结构

主控单元硬件结构如图3所示,选用STM32F407ZET6系列作为该嵌入式系统的微处理器,系统片内包括STM32F407最小系统、JTAG调试接口、电源供电模块、RS-232与RS-485通讯模块、标样检测执行机构的步进电机控制模块、温度控制模块、X光管高压电源控制模块以及X荧光探测器控制模块。主控单元主要完成机箱各测量单位的控制、机箱温度的调节以及与上位机的通讯工作。

STM32F407最小系统由微处理器STM32F407ZET6、外部SRAM、EEPROM存储器以及时钟晶振组成。其中STM32F407ZET6是基于Cortex-M4内核的32位高性能芯片,主频为168 M,较快的数据处理能力以及丰富的外设接口可以满足在线品位分析仪对数据处理速度以及多类别的要求[13];外部SRAM采用ISSI存储器IS62WV51216BLL-55TLI,其存储器容量为8 Mbit,内存配置为 512 K*16;EE⁃PROM存储器选用ATMLH751,可以通过电子方式多次复写;STM32F407最小系统的时钟晶振采用外部晶振模式,该电路在一个反相放大器的两端接入晶振,有两个电容分别接入到晶振的两端,同时另一个电容接地,电路左端接入到STM32F407ZET6的时钟晶振IO引脚中。

由于外置高压电源需要主控单元进行+24 V供电,同时微处理器、半导体探测器以及步进电机等单元需要3.3 V以及5 V供电,因此主控单元的供电模块由开关电压调节器LM2596以及正向低压降稳压器AMS1117组成,其中LM2596是降压型电源管理单片集成电路,AMS1117为正向低压降稳压器,供电芯片为主控单元各模块提供稳定的电压为3.3 V和5 V的电源。其中供电单元电路原理如图4所示。

步进电机控制模块采用步进电机驱动器A4984SLPT,它可以将电脉冲转化为角位移。步进驱动器接收到一个脉冲信号,随即驱动步进电机按设定的方向转动一个固定的角度。驱动器控制步进电机的转动来推动矿浆标样块的前进与后退,同时可以通过控制脉冲个数来控制角位移量,从而达到准确定位、精准测量的目的。STM32F407最小系统与X光管高压电源、半导体探测器以及温控器的通讯采用RS-232通讯芯片MAX3232,实现设备RS-232数据到主控单片机TTL数据的转换,同时保证数据的零延时自动收发转换以及波特率自适应。

STM32F407最小系统与PC端上位软件的通讯采用RS-485通讯芯片MAX3485,该485通讯模块电路原理如图5所示,其中STM32F407ZET6的“PC11”引脚与MAX485的“TX”相连,“PC10”与“RX”相连,这两个端口以半双工的形式完成数据的传输,同时MAX485芯片中有“EN1”和“EN2”两个引脚,用于控制485芯片的收发工作状态的,当“EN1”引脚为低电平时,485芯片处于接收状态,当“EN2”引脚为高电平时芯片处于发送状态。主控单元中使用了STM32F407ZET6的“PD6”接口直接连接到这两个引脚上,通过控制“PD6”的输出电平即可控制RS-485的收发状态。MAX485的AB两个接口通过板上接线端子与PC端连接,最终实现测量数据的上传以及开关指令的下达。

3.2 主控单元软件程序编程

主控单元STM32F407软件程序的编程主要在Keil5中完成,采用目前较成熟的固件库编程的方式,编程内容包括STM32F407内核的汇编寄存器定义、STM32F407系统初始化与系统时钟配置函数、中断相关服务函数与中断固件库、STM32F407片内外设固件库、主控芯片板级支持包函数以及程序主函数。

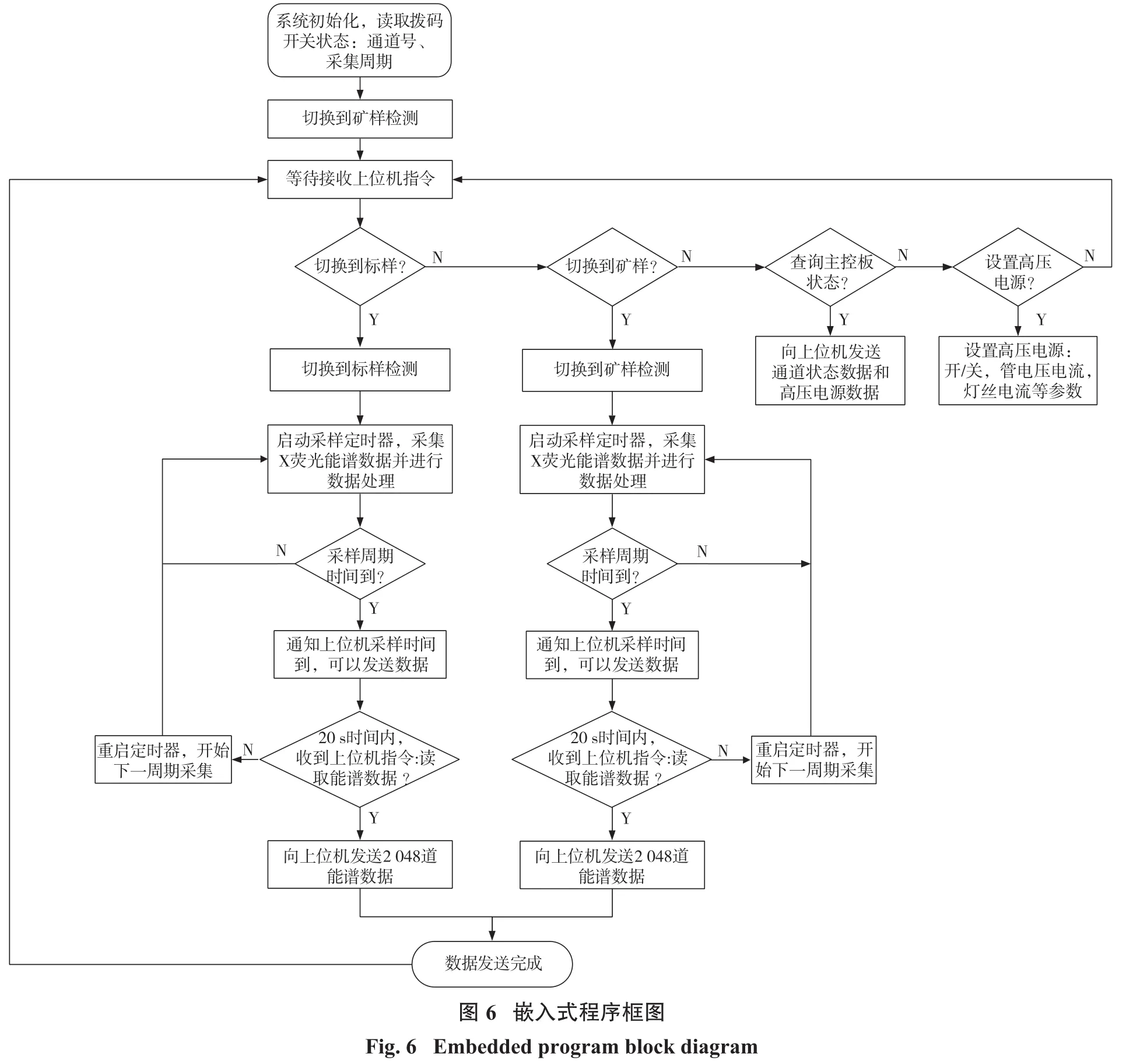

主控单元软件程序的编程需要STM32F407片内外设固件库的支持,将所需的片内外设固件库打包进Driver文件夹中,以便板级支持包函数以及主函数的调用。中断服务函数主要用来设定程序运行相应的中断信息,保证STM32F407ZET6对中断信息的及时处理与反馈,提高系统的运行效率与稳定性。主控芯片板级支持包函数主要是用来设置主控单元PCB板上的相应接口,使PCB板上外设各模块接口与STM32F407ZET6引脚的定义相对应。程序框图如图6所示。

其中程序代码主要函数包括:

(1)温度控制模块、X光管高压电源控制模块以及X荧光探测器控制模块数据的接收与开关量的控制函数;

(2)VB上位软件与下位测量仪表的数据上传与下载函数;

(3)标样检测执行机构的步进电机运行时间与距离控制函数;

(4)温度控制模块温度数据采集与温控器开关量控制函数。

4 机箱温控系统以及准直滤光机构的设计

由于X光管以及X荧光探测器工作时均对环境温度上限有要求,故需要对机箱加装降温设备和温控模块。机箱温度调节与控制系统由半导体制冷片和微电脑温控器两部分组成,分别起到机箱降温和温度控制的作用。半导体制冷片安装于机箱盖板上,冷端位于机箱内部对机箱内部进行降温;热端位于机箱外部,且包含3台风扇,将热量散发到机箱外部。微电脑温控器可以检测机箱内部的温度,根据X光管以及X荧光探测器的稳定工作温度设定机箱温度的合理区间。采用PID自动控制原理进行温度控制,当机箱温度超过设定上限时,能够及时断开系统的电源,起到保护昂贵光学设备的目的。

X光管产生的X射线由侧面铍窗射出,照射到取样窗中的矿浆,X荧光探测器的探头接收矿浆中元素发射出的X特征荧光,这样便形成两条光路。但是如果缺少准直装置,X射线照射到矿浆以外的元素产生的X特征荧光也会被接收器探头接收,从而对系统谱形产生干扰。因此通过借鉴医学上X影像设备的准直原理,对机箱中两条光路加装准直机构,消除杂光的干扰。目前在选矿现场,一种矿浆中往往只需要知道一种矿石元素的品位,那么矿浆中其他微量元素被激发出的X特征荧光就会对系统的谱形和建模产生干扰。通过在取样窗口加装滤光片,只让需要测量元素的X特征荧光通过,滤除其他X特征荧光,可提高谱形的纯净度和建模的精度。

5 上位软件数据建模的设计

对于矿浆品位的测量,仪器分析是一种相对分析方法,在正式使用之前应该采用化学分析作为基准予以检测,在线品位分析仪检测点的标定就是使得该点上被测元素含量的显示值向化验值靠拢和接近的过程。

具体的标定方法是:在某个完整的测量周期内分析仪记录下检测点上在线矿浆流的荧光能谱信息,同时在同一检测周期内,于检测点人工截取被测矿浆流。矿浆样品经过过滤、烘干、缩分后送化验室分析,上述操作得到一个单样。样本的被测元素品位范围和浓度范围要覆盖使用区间,并在整个区间内呈正态分布。为了获取有生产代表性的标定样本,保证样本可以覆盖选矿流程中矿浆品位的大部分情况,根据选矿厂现场化验班组工作统计,对每个检测点基本上需采出30个左右的单样组成一个样本,同时根据选矿工艺中矿浆的周期变化情况,获取样本的时间跨度应该尽量拉长。对于本次工业现场试验,通过对车间化验班组积累的矿浆化验值数据进行分析,划定了可以覆盖工艺流程各类品位数据的时间节点,确定了15 d的时间跨度。同时,为了满足BP神经网络训练集容量的需要,每天按照统一的时间各采集8组计数率、化验值以及矿浆浓度的有效数据,一共采集120组有效数据。最终将该样本中的每个单样被测元素化验值置入计算机,根据被测元素设置合理的道参数文件。计算机选择合适的建模方式自动建立最佳的数学模型并自动计算上述标定样本中各被测元素的测量准确度,之后根据建立的数学模型在线检测矿浆流中各元素的品位值,从而指导选矿生产。

选矿工业现场的矿浆中往往含有多种元素,各元素的含量也会相互影响,因此一种元素的品位数值与矿浆中各种元素的X荧光能谱信息(上位软件接收到的元素脉冲数)相关联,品位作为矿石元素在矿浆中含量的比重与矿浆浓度也存在关联性。某一元素的品位值与脉冲计数率以及矿浆浓度呈强相关,与其他元素脉冲计数率呈弱相关。因此,黑盒子式数据建模适合于品位数据的处理,通过大数据的训练可以找出各数据之间的关联性。在智能算法领域,BP神经网络算法是一种最有效的多层神经网络学习方法,其主要特点是信号前向传递,而误差后向传播,通过不断调节网络权重值,使得网络的最终输出与期望输出尽可能接近,以达到训练建模的目的,同时其多输入多输出的特点也适合对元素脉冲数和品位值进行建模分析。

基于上述原因,上位软件品位数据的建模与分析考虑采用BP神经网络算法,提高数据建模的准确度[14]。通过Matlab编程的方式,进行BP神经网络的建模,生成.m可执行文件MCRInstaller在PC端上运行,同时在VB软件中安装动态链接库文件myOneR-egress_1_0.dll,实现VB上位软件与Matlab数据处理库的连接。

图7为品位数据建模分析BP神经网络原理,该典型铜矿品位数据建模分析BP神经网络由输入层、隐含层以及输出层构成,其中输入层由半导体探测器所测量的矿浆元素X射线荧光脉冲数经STM32F407主控芯片传输到上位软件中的元素脉冲数以及矿浆实时浓度组成;隐含层为BP神经网络的中间层,需要一定数量的隐含节点,隐含层的隐含节点的选择根据经验公式:

其中,h为隐含层节点数目;m为输入层节点数目;n为输出层节点数目;a为1到10之间的调节常数。根据BP神经网络建模的经验,a的值选2,故隐含层设置为4个神经元。

输出层输出元素的品位数值,输出的值由上位软件进行实时显示。通过一段时间测量元素脉冲数的典型值以及化验品位的准确值,在Matlab中进行BP神经网络的自学习修改各神经元的权值,该自学习选用Matlab中的神经网络工具箱进行网络的训练[15],神经网络的训练集使用上文中描述的15日内选矿浮选槽现场所采集的120组数据,20组数据作为训练完成后的验证数据,100组作为训练数据,其中每组数据均为元素脉冲计数率、矿浆浓度以及相应的元素品位化验值。预测模型的具体实现步骤如下:将训练集100组样本数据归一化处理后输入网络,设定网络隐层和输出层激励函数分别为tansig和logsig函数,网络训练函数为traingdx,网络性能函数为mse,隐层神经元数初设为4,设定网络参数,网络迭代次数epochs为5 000次,期望误差goal为0.000 000 01。设定完参数后,开始训练网络,该网络通过重复学习达到期望误差后则完成学习。

在实际使用中,定期的品位化学检验值可以输入到分析仪的上位软件中,依托平时大量的品位化学检验值、矿浆浓度以及相应的元素脉冲数,BP神经网络数据模型可以不断地自学习来修正各神经元的权值,提高该在线品位分析仪测量的准确度以及对现场矿浆品位数值突变的适应能力。

6 现场工业试验效果

2019年3月,该新型X荧光在线品位分析仪在绍兴某铜选矿厂进行现场工业试验,检测了该仪表的运行稳定性情况以及现场品位测量的精度。

由于选矿厂工业设备、环境温度等情况复杂,同时X光管以及半导体探测器的运行对温度要求较高,因此,在工业试验时我们需要了解品位仪运行时X光管高压电源的灯丝电流、电源温度、电源电压、管电压、管电流以及半导体探测器的探测器高压、探头温度、机身温度。图8为上位软件中选厂现场总铜通道监视窗,其中点状曲线为所测矿样中不同能量X荧光的强度分布谱图,简称X荧光能谱图,通过分析峰位和峰值即可得出矿浆中相应元素的种类以及品位;监视窗右端从上到下即为半导体探测器的探测器高压、探头温度、机身温度以及X光管高压电源的灯丝电流、电源温度、电源电压、管电压、管电流的实时数据,通过数据可以对设备的运行状态进行实时监控。

现场实际运行一段周期的参数如表1所示,取每天上午9点的实时数据。从表1的数据可以看出,设备在运行时各参数均比较稳定,参数只随环境温度的改变发生微小的变化,符合该品位分析仪的设计要求。通过工业现场试验验证了该仪表长期运行的稳定性。

半导体探测器所测量的X射线荧光的峰位和峰值是进行数据建模的数据支撑,通过记录一段周期所测元素的X射线荧光的峰位和峰值,可以检验该品位仪测量的精度。现场该选矿车间总铜点位的铜元素X射线荧光的峰位和峰值的数值如表2所示,取每天上午9点的实时数据。从表2的数据可以看出,所测X射线荧光的峰位一直稳定在912道位附近,波动幅度微小,同时相应的峰值跟随品位数值的变化做正比变化,均满足设计要求。

7 结论

(1)该新型X荧光在线品位分析仪基于STM32F407设计而成,主控单元集成度较高、整体功耗较低;X射线高压光管以及半导体探测器的使用确保了仪表无核化的要求,同时温控以及准直滤光单元的加入提高了设备运行的稳定性;采用BP神经网络建模的方式提高了数据建模的准确度以及数据处理的自适应能力。

(2)工业试验结果表明,该新型X荧光在线品位分析仪的运行稳定性与测量精度均达到了设计要求,与上一代有核源在线品位分析仪相比:①现场使用的安全性得到了提高,消除了核源所造成的安全隐患;②精矿矿浆品位的测量精度从上一代的5%左右提升到了2%~3%,做到了对选矿自动化流程更精确的反馈作用;③由主控单元的升级带来的测量计数率分辨率的提高使得该新型仪器的元素品位测量范围得到了扩展,测量能力基本覆盖了矿山行业中的各类矿石元素。该新型在线品位分析仪的成功研制满足了选矿工艺流程对矿浆品位高精度实时监测的需要,为选矿行业全流程自动化控制的优化提供了更先进的技术支撑。