轻质原油中H2S 脱除药剂方案研究与应用

2020-08-15

华北石油管理局有限公司储气库管理处

高含硫气藏的H2S、原油及天然气在地层里是处于共生状态,彼此互相溶解,当这些物质开采到地面后,原油里的天然气和H2S要脱离原油解析成气态物质。天然气的解析过程很快,并且伴随着H2S气体一起进入天然气脱硫装置,天然气中的H2S得到脱除后天然气再进入下一步处理单元,而随着天然气一起带走的原油中的H2S 质量只占到原始H2S 含量的20%,原油中的其余H2S在外输管线中继续挥发。因为在常压下,H2S 和原油是基本不溶的,所以,原油中的H2S挥发既漫长又危险,不仅造成对管线设备等装置的腐蚀,而且存在外溢,具有造成人身伤亡的事故隐患[1-3]。

本文以某高含H2S天然气处理站为例(下面简称A 站),该站处理两口高含H2S 的井产出天然气。该站天然气脱H2S 工艺齐备,脱H2S 效果明显,脱硫后的天然气达到了正常外输气质要求。但由于H2S和断块产出的轻质原油共生,这两口井所产的油经过油气分离器分离脱气后还含有一定量的H2S,从而导致外输的轻质油在运输、利用过程中有大量H2S挥发出来,有导致事故发生的可能。为了解决这一问题,技术人员开展了专题研究。从油样化验分析、脱硫药剂配方的设计和筛选到加药工艺等均进行了严格的实验研究,设计出了一套完整的针对该轻质原油的加药脱H2S工艺技术方案,通过加药可以大大降低轻质油中H2S的含量,保证了轻油的加工和运输。

1 H2S 脱除方法

H2S 是一种高度刺激的气体,具有强烈的臭鸡蛋气味,H2S 的存在不仅会引起设备和管路腐蚀,且会严重威胁人身安全。目前,国内外处理H2S的方法很多,依其弱酸性和强还原性而进行脱硫的方法可分为干法脱硫和湿法脱硫[4-7]。干法脱硫是利用H2S 的还原性和可燃性,以固体氧化剂或吸附剂来脱硫或直接燃烧。湿法脱硫按其所用的不同脱硫剂分为液体吸收法和吸收氧化法两类。液体吸收法中有利用碱性溶液的化学吸收法和利用有机溶剂的物理吸收法,以及物理化学吸收法。每种净化方法的选择应根据油品的性质及来源等而定。

1.1 化学吸收法

吸收液采取弱碱水溶液。按吸收剂分为胺法和热碳酸盐法两种。胺法用链烷醇胺作碱性溶剂,如单乙醇胺(MEA)、乙二醇胺(DEA)、二异丙醇胺(DIPA)、甲基二乙醇胺(MDEA)和三乙醇胺(TEA)等[8]。单乙醇胺溶液(MEA)是吸收H2S 较好的溶剂,其优点是价格低,反应能力强,稳定性好,且易回收,缺点是溶液损失大。

1.2 物理吸收法

最早的物理吸收法是加压水洗,但H2S在水溶液中溶解度太低,后来使用一些有机溶剂作吸收剂。在工业上最早使用的溶剂是甲醇,当H2S浓度很高时,采用有机溶剂物理吸收H2S的方法[9-10]。此外还有镁、镍、锌等二价金属氧化去固溶体吸附脱H2S法。

结合以上两种方法各自的优缺点,对原油脱硫的思路是采用物理吸附法和化学吸附联合法,使药剂既能对H2S 产生吸附,又能和H2S 反应,从而去除油品中的H2S。

2 轻质原油脱H2S 药剂

A 断块气井产出原油是轻质油,含水率在3%~4%左右,含蜡、胶质沥青量低,300 ℃馏分可以达到90%以上,属于轻质原油。通过检测,经过分离器后油品中的H2S质量浓度在100 mg/L 左右。

2.1 A 站脱硫剂选择要点

针对A 站原油含H2S 的情况,在脱H2S 药剂选型时药剂必须具备以下条件:

(1)药剂和油的混溶性好。药剂能够很好地和原油混合、充分接触,使原油中的H2S和药剂能够被药剂吸附不和药剂全部反应,生成无害的盐。

(2)药剂对原油性质影响小。A 站输出的是轻质原油,油品性质好。脱H2S药剂的加入不可以改变原油的性质,除了和原油中H2S反应外,不和原油发生其他反应,使原油可以保持脱H2S 前的性质。

(3)药剂加量、脱H2S效果满足现场要求。在保证脱H2S 效果的情况下,现场的加药量在工艺上、经济上能够实现。

2.2 脱硫剂配方的筛选

通过查阅相关资料认为碱洗脱H2S是成熟可靠的工艺,H2S 能和碱液迅速反应生成盐转移至水相,但目前A 站H2S存在于油中,难以和碱液充分混合接触,所以在输油管道中加入少量碱脱硫效果并不理想。由此提出以下总体改进思路:①增加两相混合度,挑选互溶性溶剂,添加助剂和渗透剂增加水相在油品中的分散度;②增加药溶剂对H2S亲和度,加入对H2S具有强吸附性、溶解性乃至亲水的溶剂;③筛选具有上述两点功能,而又能够相互复配不发生化学反应的药剂。

由于H2S为弱酸,高pH 值下,基本不以H2S形式存在,所以脱出H2S以无机碱溶液为基液,配合加入其他试剂,通过对比脱硫效果加以优化。取A站气井天然气样于专用球胆中,用针管抽取Na2S和稀H2SO4反应生成的H2S 气体100 mL,注入到天然气样品中,混合均匀后做吸附实验。

在吸附瓶中加入30 mL 吸附剂、互溶剂和水的混合物,用玻璃针管从球胆中吸取100 mL 含H2S的天然气样,注入吸附瓶,从出口处吸取吸附后的天然气,用H2S 测试管,检测吸附后天然气中H2S 的质量浓度。结果见表1。

选用表1 中吸附效果最好的4 号吸附剂,它是两种醇胺的复配物,作为配方中的吸附剂。

通过筛选、复配和一系列的对比实验,研制一种以无机碱、有机胺、表面活性剂、互溶剂、渗透剂为主要原料的H2S 脱除剂,其脱除H2S 的原理为酸碱中和反应,具体反应式为:醇胺1+醇胺2+甲醇+H2S+无机碱+活性剂+渗透剂 →中性无机盐+甲醇+水+活性剂+渗透剂。

制成的脱硫剂是无色到淡黄色透明液体,具有以下特点:①水基药剂,能和油乳化混溶。研制的药剂是水基物,通过表面活性剂可以和油充分乳化,使药剂可以充分被油包裹,通过这样的包裹,使药剂可以和溶解于油中的H2S充分接触,通过吸附进而发生反应,去除H2S。②药剂对油品影响小。通过原油脱水,药剂绝大部分和脱出的H2S产物转移到水相,随脱水脱出,对油的性质影响很小。

2.3 加药量的确定

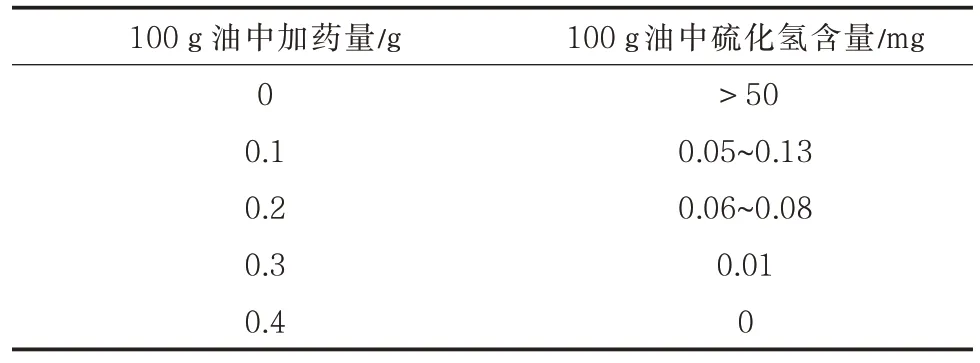

取A 站气井井口原油100 g,加入不同浓度的脱硫剂,充分摇动,而后静置,用H2S检测仪测定容器上方空间内的H2S含量。实验结果见表2。

表2 不同脱硫剂加量下的H2S 脱出效果Tab.2 Effect of different desulfurizer dosage on H2S removal

通过实验可以看出,在药剂加量达到0.3%时,油品中的H2S含量已经很低,结合测试时的容器容积等因素,油品中的H2S含量大概在0.01 mg 左右,折算为0.08~0.09 mg/L 左右,能够保证油品运输、使用中的腐蚀性、危害性满足要求。

2.4 脱硫后油品性质

由于脱硫剂是通过和油品形成油包水乳化液来吸附H2S 并与之反应从而除去H2S 的,当脱硫剂对H2S 进行吸附并反应后,生成一种可溶于水的盐,而转移到水相,脱H2S后的油品性质不应该产生很大的变化。在A 站气井油样中加入0.3%的脱硫剂后,充分摇动,静置观察,结果见表3。

表3 加入脱硫剂后油样的分层效果Tab.3 Layering effect of oil sample after adding desulfurizer

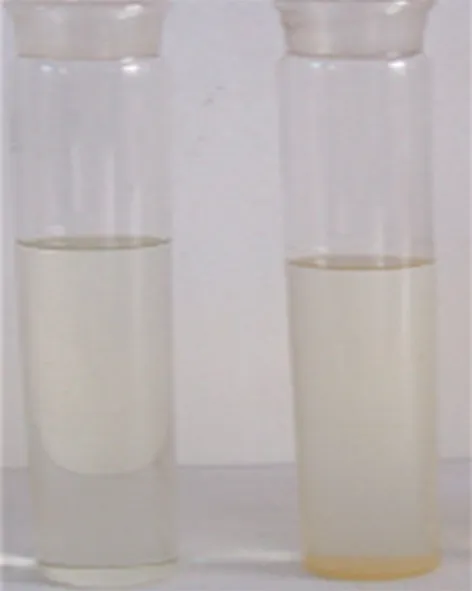

可见,加入脱硫剂后形成的乳化液在20 min 内就可以完全形成油水两相。图1 是油样与加入脱硫剂破乳后油样的照片,左边是未加脱硫剂的油样,右边是加入脱硫剂乳化后,静置20 min 时的样品。从图中可以看出,上层的油品颜色基本一致。

图1 加入脱硫剂后的分层效果Fig.1 Layering effect after adding desulfurizer

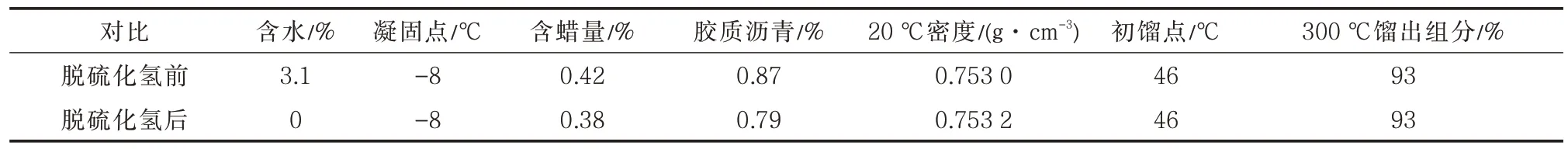

通过油样脱硫前后的物性分析,可以看出油样脱H2S前后的性质变化情况,见表4。

2.5 现场用缓蚀剂的配伍性实验

取现场所用缓蚀剂和脱硫剂共同加到A 站油样中,充分混合后观察是否产生沉淀、分层等现象。通过实验发现,脱硫剂和缓蚀剂能够很好地配伍,在超加量混合的情况下没有发生沉淀分层现象,缓蚀剂也没有影响分层效果。

如图2所示,左边是A站油样加入0.4%(质量分数)的现场所用缓蚀剂后的图片,右边是A站油样加入0.4%的缓蚀剂和0.4%的脱硫剂破乳后的图片。

表4 油样脱H2S 前后的物性变化情况Tab.4 Physical property changes of oil samples before and after H2S removal

图2 0.4%缓蚀剂和0.4%的脱硫剂配伍性实验Fig.2 Compatibility test of 0.4% corrosion inhibitor and 0.4%

3 现场应用效果

3.1 油样中H2S 含量测定方法

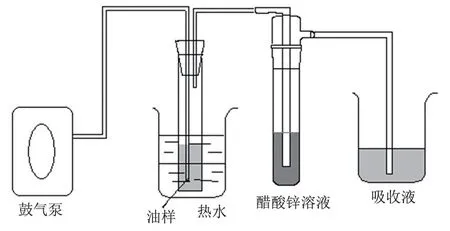

由于没有测定油样中H2S 的技术标准,参考GB 11060.1—1989《天然气中H2S 含量的测定(碘量法)》来设计油中H2S含量的测定。

取10 mL A 站油样于比色管中,用塞子塞口,塞子上端插入两根玻璃管,一根在顶部,一根插入到油样中。把比色管放入热水中,控制水温在90~100 ℃,用气泵向比色管中鼓气,出口处连接到装有醋酸锌溶液的吸收瓶中。装置如图3 所示。

图3 油样中H2S 测定流程Fig.3 Determination flow of H2S in oil samples

油样中溶解的H2S在鼓气、加热的情况下从油样中溢出,被导入装有醋酸锌的吸收器内被吸收,而后按碘量法测定H2S的含量。

3.2 加药后的脱H2S 效果

A 站在安装好加药设备并开始加药后,起到了明显的脱H2S 效果,中转站拉油口H2S 气味显著降低。通过检测,油样中H2S 质量浓度由原来的95 mg/L 以上降低到6 mg/L,脱H2S 率达到94%以上,对照国际标准化组织(ISO)发布的NACE MR0175—2015 标准,当液体中H2S 质量浓度低于20 mg/L 时,H2S含量不超标,所以本试验研制出的脱硫剂能够满足水和原油中的H2S脱除要求。

3.3 加药装置在线运行情况

现场应用中,研制了橇装加药装置用于现场,加药喷嘴安装在轻质油输送管线的上游。脱硫剂在管线内运行500 m 和油品充分混合后,达到充分反应的效果,该加药装置投产使用以来,设备运行平稳,加药系统运转正常,加药量调节系统能够适应现场需要。

4 结论

经过实验,找出了一种通过加药去除轻质原油中H2S 的方法,研制出了针对油品的H2S 脱除剂。该脱硫剂在A 站的现场应用中取得良好效果,具备以下特点:

(1)用一次性加入脱硫剂的方法,中和轻质原油中所含的H2S,能够解决轻质原油储运过程中的H2S 析出挥发问题,加药处理后的H2S 无异味,检测外输轻油中H2S质量浓度在6 mg/L 以下。

(2)研制出的脱硫剂在脱硫过程中不会加剧油品的乳化,没有固态物质析出,不会对油品物性造成影响。

(3)本脱硫剂为水基药剂,兼具油溶性,所以它既能中和水中含有的H2S,又能中和油中含有的H2S,中和产生的盐为可溶于水的中性物质。

(4)在脱硫剂试验过程中,考虑到单井还要加缓蚀剂,特地对脱硫剂和缓蚀剂进行了溶解试验,试验结果是两者不发生化学反应,没有固态物质产生。

(5)研制的配套加药装置,可实现在线均匀加药,满足了现场生产的要求。