含硫天然气集输管道内腐蚀预测模型研究*

2020-08-15田源李珊肖杰

田源 李珊 肖杰

1中国石油西南油气田分公司天然气研究院

2国家能源高含硫气藏开采研发中心

3中石油集团公司高含硫气藏开采先导试验基地

我国硫化氢含量(质量分数)大于1%的天然气储量占全国的1/4,随着油气勘探开发广泛深入进行,将会有更多的含硫甚至高含硫气田被开采,腐蚀带来的管线泄漏材料失效等问题非常严重。因此,开展高含硫集输管道腐蚀失效研究对于提高高含硫气田集输系统安全水平、促进气田的长期安全、稳定运行具有重要意义[1]。

选定某气田区块8 口高含硫气井、3 座高含硫集输场站、10 条高含硫管线作为研究对象。其中,X 井投产时测试H2S质量浓度约为142.907 g/m3;Y 井投产时测试H2S 质量浓度约为89.35 g/m3。通过对研究区块10 条高含硫集输管线基本情况统计分析发现,A 线输气量大,管径粗,输气压力高,H2S 含量为67.78 g/m3,平均腐蚀速率为0.0257 mm/a,介于0.025~0.125 mm/a 内,因此判断A 线为中度腐蚀。该管道曾进行过缺陷检测,能满足数据量的需求。因此,选择A 线作为本次建立腐蚀预测模型的目标管道。

1 室内实验

1.1 实验方案

实验方法:前期对研究区块现场工况调研,考虑了H2S 分压、CO2分压、流速、温度和总矿化度5个影响腐蚀行为的因素,采用高温高压动态釜开展室内腐蚀挂片实验。

参数取值:CO2分压与H2S 分压取值分别为0.1、0.2、0.3 MPa;温度取值40、60、80 ℃;流速取值4、6、8 m/s。根据对研究区块的工况参数调研情况,矿化度主要分布在10~37 600 mg/L 之间,为模拟严苟腐蚀环境,实验时选取上限值,对应各组分浓度:NaCl 为95.355 g/L、CaCl2为6.3659 g/L、MgCl2为1.349 g/L、Na2SO4为0.2755 g/L、NaHCO3为0.882 g/L。

实验方案见表1。

表1 实验方案Tab.1 Experimental plan

1.2 实验结果

通过开展11 组不同条件下的腐蚀挂片实验,得出挂片的腐蚀速率结果如图1 所示。

由图1 可知:仅在CO2或H2S 存在的情况下腐蚀速率较小;当CO2和H2S 共存时,H2S 的分压大于或者等于CO2的分压时腐蚀速率较高,当H2S 的分压等于CO2的分压并且温度和流速较低时腐蚀速率最大,高达0.977 6 mm/a。

图1 腐蚀速率实验结果折线图Fig.1 Line chart of corrosion rate experiment result

2 多相流模拟计算

为建立腐蚀速率预测模型,基于现场调研数据,建立了A 线的多井流流动仿真模型,分别对A线管道沿线温度、压力、持液率、CO2分压、pH值、液体流速进行模拟计算[2],A 线高程变化如图2所示,模拟结果如图3~图5 所示。

图2 A 线高程Fig.2 Elevation of Line A

图3 A 线温度、压力分布Fig.3 Temperature and pressure distribution of Line A

图4 A 线气体流速、液体流速分布Fig.4 Gas flow rate and liquid flow rate distribution of Line A

图5 A 线CO2分压Fig.5 CO2 partial pressure of Line A

利用多相流模拟软件进行计算,得到目标管道压力、温度、CO2分压、pH 值和液体流速等参数的变化情况,这为建立目标管道的腐蚀速率预测模型提供了基础。

3 腐蚀模型的建立

3.1 基于腐蚀机理的腐蚀预测模型

根据腐蚀机理文献调研以及室内腐蚀挂片实验结果可知,影响CO2/H2S 共存环境中管道腐蚀速率的主要因素是分压p(CO2)、p(H2S)、温度T以及流速v,将腐蚀速率rcorr表示为如下函数

分别用各个影响腐蚀因素函数来表征腐蚀速率,可得

两边取自然对数,得到式(1)。

式中:k、k′为系数;T为输送温度,K;v为液体流速,m/s;p(CO2)为CO2分压,MPa;p(H2S)为H2S 分压,MPa;f是关于T、v、p(CO2)和p(H2S)的函数关系式,下面分析各个因素对腐蚀速率的影响。

(1)CO2为主要腐蚀因素时。当CO2/H2S 压力比值大于500 时,CO2是影响腐蚀的主要因素,可以得到腐蚀速率的公式,即

(2)H2S 为主要腐蚀因素时。当CO2/H2S 压力比值小于500 时,H2S 是影响腐蚀的主要因素[3],可以得到腐蚀速率的公式,即

式中:a、b、c均为常数。

(3)CO2和H2S 共存条件下。综上所述,得到CO2和H2S 共存条件下的腐蚀模型为

式中:C、m、a、b、c为常数;Ea、E为活化能,J/mol;R为气体常数。

根据实验数据确定待定系数的值如表2 所示。

表2 实验数据结果Tab.2 Experimental data results

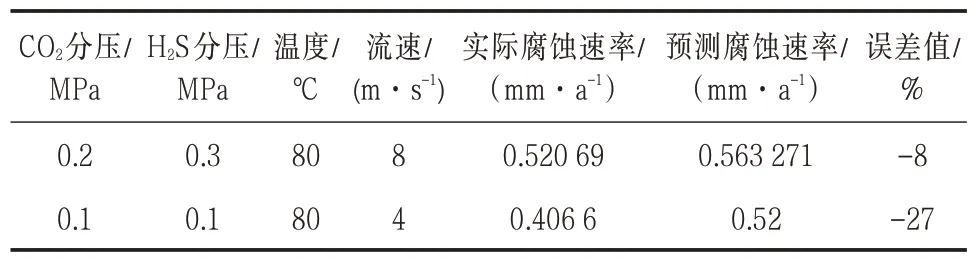

基于表2 中的实验数据,利用其中9 组实验数据确定待定系数的值,另外2 组实验数据用于验证模型的准确性,验证结果见表3。

表3 机理模型的模拟结果Tab.3 Simulation results of mechanism model

由表3 可知,自建模型预测误差<30%,符合预期要求,因此最终确定系数后的模型为

3.2 基于BP 神经网络算法的腐蚀预测模型

目前误差反传网络模型是迄今为止使用最普遍和最广泛的神经网络模型[4]。BP 算法主要分为向前传播和向后传播两个阶段,BP 算法的优点是具有广泛的适应性、有效性和很强的数学基础,这较大地扩展了BP 神经网络的应用范围。近年来BP 神经网络模型广泛应用于腐蚀研究领域,预测结果比较准确,因此腐蚀预测软件开发也采用BP 网络模型。

BP 网络算法的基本步骤为:

(1)给神经网络提供训练例子,其中包含输入模式和期望的输出模式。

(2)确定神经网络实际输出与期望输出之间所允许的最小偏差。

(3)改变神经网络中所有的连接权值,使产生的输出与期望输出更加接近,直到满足第(2)步中定的允许误差。

4 模型验证

4.1 基于腐蚀机理的腐蚀模型验证

(1)输入参数。自建模型需要输入的参数如表4 所示。

表4 SPM 模型需要输入的参数Tab.4 Parameters needed for SPM model

(2)计算结果与对比分析。将自建模型预测的腐蚀速率与实验室实测腐蚀速率对比,从表5 预测结果可知,建立的模型预测结果误差<30%[5],满足预期要求。

表5 预测结果Tab.6 Prediction result

4.2 基于BP 神经网络的腐蚀模型验证

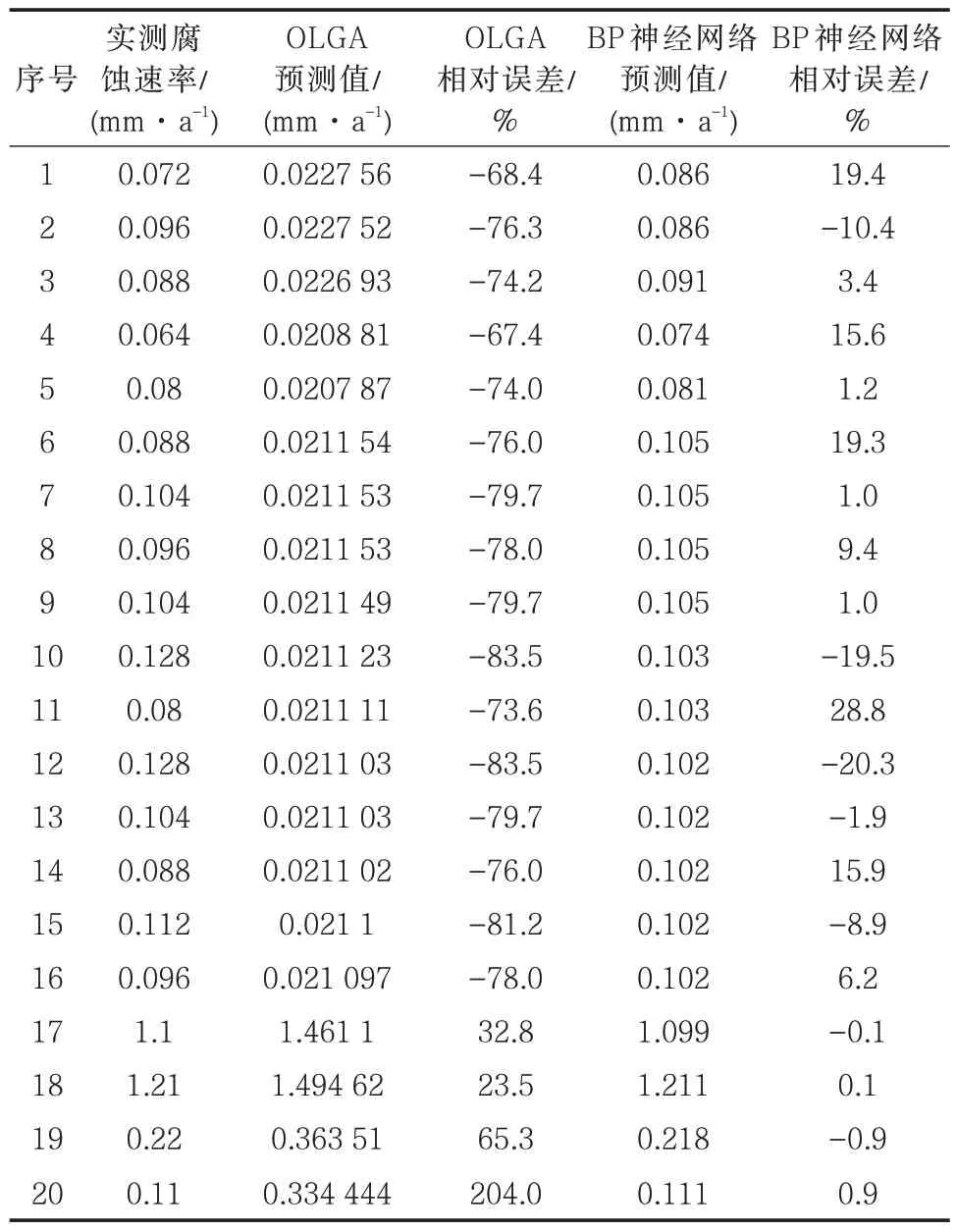

基于BP 神经网络的腐蚀预测模型具有较高的精度,但仍需与现场实际检测数据相对比来验证该模型的可靠性。将目标管道A 线的腐蚀速率预测结果与检测结果相对比,以验证模型的可靠性。

(1)样本数据获取。现场检测结果如表6所示。

(2)BP 神经网络预测结果及误差。表7 为BP神经网络预测结果,将此结果与某主流模拟软件的预测结果进行对比发现:①BP 神经网络预测模型的相对误差均小于30%,相对误差最大值为28%,相对误差最小值为1%,平均误差为8.29%,满足预测精度要求;②某主流模拟软件预测的误差远大于BP 神经网络预测结果,并与现场实际数据相比有较大偏差。

表6 内检测结果Tab.6 Internal inspection results

表7 BP 神经网络预测结果及对比Tab.7 BP neural network prediction results and comparison

5 结论及建议

(1)基于腐蚀机理及现场数据,建立了含硫管道腐蚀预测半经验模型;基于BP 神经网络算法,建立了含硫管道腐蚀预测统计模型并开发了预测软件。

(2)根据室内实验及现场采集数据,验证了基于腐蚀机理的腐蚀预测模型的准确性,预测结果相对误差小于30%,满足预期要求。

(3)自建的半经验模型仅考虑了H2S 分压、CO2分压、温度、流速对腐蚀速率的影响,对于其他影响腐蚀行为的因素,如剪切力、元素硫含量、细菌等还需进一步开展试验研究,从而进一步完善腐蚀预测模型。