煤化工项目排渣系统管道的应力分析

2020-08-14付雷北京石油化工工程有限公司西安分公司陕西西安710075

付雷(北京石油化工工程有限公司西安分公司,陕西 西安 710075)

0 引言

排渣系统为气化装置的一个重要组成部分,其运行情况关系整个气化装置的安全稳定运行[1],是确保气化炉正常运行的重要环节[2],主要有气化炉、破渣机、上锁闸阀、中锁渣阀、锁斗、下锁渣阀、渣池等组成。其锁斗是一个定期收集和排放固体渣的水封体系,主要作用是将沉降在气化炉激冷室底部的渣水及少量未燃烧的炭冷却,通过破渣机粉碎处理后经锁斗的排渣管线排入渣池。

排渣系统由一套逻辑联锁系统自动控制,每个循环周期约为30min。其中集渣的时间为28min[1],大致分为泄压、清洗、排渣、冲压、收渣五个阶段,可以根据具体情况进行设定[3],排渣时间约为2min。在生产中,由于排渣系统周期性的工作,使锁斗及破渣机管口承受交变荷载,极易造成管口疲劳破坏。因此,对排渣系统进行应力分析极为重要。

1 排渣系统流程

在集渣阶段,沉降在气化炉激冷室底部的渣水及少量未燃烧的炭,经破渣机粉碎处理后,通过上锁渣阀、中锁渣阀进入锁斗后沉淀在锁斗底部。正常运行时上锁渣阀一直处于常开状态,仅当由激冷室液位低低引起的气化炉停车时,上锁渣阀才关闭。锁斗循环泵从锁斗顶部抽取相对洁净的黑水加压后循环回激冷室底部以帮助排渣。

渣水通过这种方式设定的时间内收集在锁斗内,约28min后开始排渣。首先是锁斗循环泵循环管线上的循环阀打开,锁斗循环泵入口阀、出口阀关闭,锁斗泵自身打小循环。锁斗在排渣时,关闭中锁渣阀,锁斗与激冷室隔开。打开泄压阀使锁斗泄压,排出的渣水进入渣池,泄压后的锁斗压力不得大于0.28MPa,然后打开清洗阀,对泄压管线进行清洗,之后关闭清洗阀和泄压阀,待冲洗水阀打开后,下锁渣阀打开,渣水排入渣池。排渣结束后,下锁渣阀关闭,待锁斗内充满水后关闭冲洗水阀,再打开冲压阀用高压灰水给锁斗冲压,当压力上升到与激冷室的压差小于0.15MPa时,打开中锁渣阀,关闭冲压阀,打开锁斗循环泵进出口管线上的入口阀和出口阀,关闭循环阀,建立排渣系统的大循环,锁斗进入下一个集渣循环。

2 基于CAESAR II软件对排渣系统主管道进行应力分析

本文以国内某煤化工项目气化装置内的排渣系统管道布置为例,采用CAESAR II软件建立排渣系统模型并进行应力分析,通过多次修改弹簧荷载变化率,优化调整支撑在锁斗耳轴上的弹簧的工作荷载,优选最佳弹簧刚度及安装高度,使排渣系统管道模型满足一、二次应力要求,锁斗管口及破渣机管口承受的力及力矩等荷载满足制造厂要求,便于锁斗的安装和检修,保证排渣系统正常开车,平稳运行。

2.1 基本参数

沉降在气化炉激冷室底部的渣水操作温度为147.6℃,设计压力7.2MPa,水压试验压力11.56MPa,连接破渣机与锁斗的管道直径16″,管道材料为20G。锁斗操作温度为45~147.6℃,设计压力7.4MPa,水压试验压力11.1MPa,设备材料为Q345R,锁斗净重55t,最大操作重量80t。锁斗至渣池连接管道直径14″,操作温度为75℃,设计压力为0.2MPa,水压试验压力为0.3MPa,管道材料为20#。上、中、下锁渣阀的重量分别为4356kg、4356kg、2773kg。

气化炉、破渣机、锁渣阀、锁斗、渣池分布在同一条铅垂线上,方便气化炉激冷室内的渣水及未燃烧的炭向渣池方向排放。三套排渣系统为两开一备工况,为了提高渣池的利用效率和检修方便,锁斗下方排出口通过一条水平连通管道将三套排渣系统连接起来。

2.2 基于CAESAR II软件排渣系统管道的应力分析

气化炉的耳轴采用地脚螺栓固定在气化炉框架平台上,破渣机与气化炉激冷室直连,破渣机与锁斗之间采用一段直管将上、下锁渣阀连接在一起。按照锁斗装配图上具体尺寸将锁斗模拟成充满渣水介质的管道,将上、中、下锁渣阀模拟成带重量的刚性件。由于材料的热胀冷缩作用,锁斗上的耳轴只能采用弹簧支撑,锁斗下方的卸渣管直接插入渣池内。连接三个锁斗卸渣管的水平连通管道采用四个弹簧支撑。

由于排渣系统设备及阀门等配件重量较大,分配到支撑锁斗耳轴的弹簧荷载超过NB/T 47039—2013标准单个弹簧最大荷载,因此每个耳轴上设置为两个弹簧组合而成的弹簧箱。锁斗耳轴底面到生根点的距离为1.7m,因此所选用弹簧安装高度应能满足此空间要求。

2.2.1 方案一及应力分析

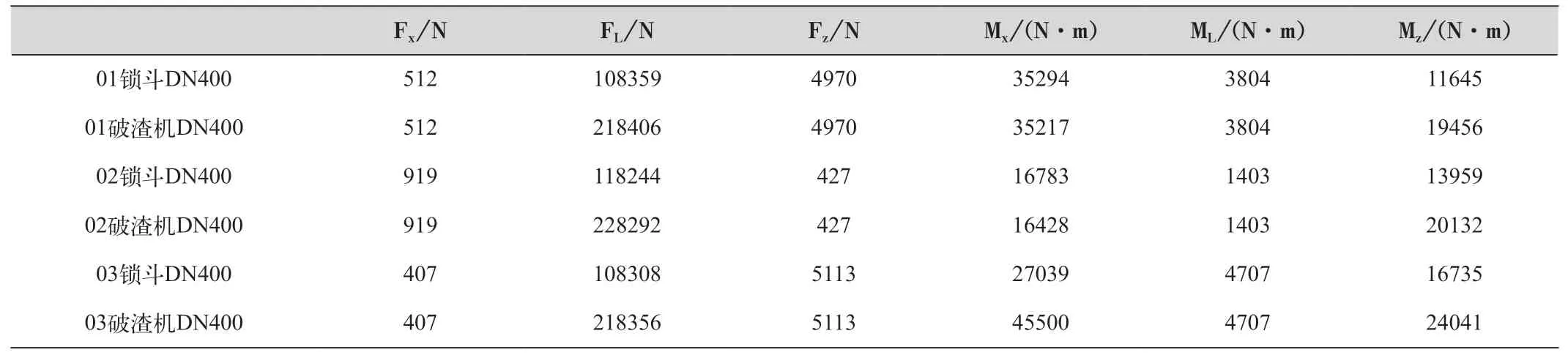

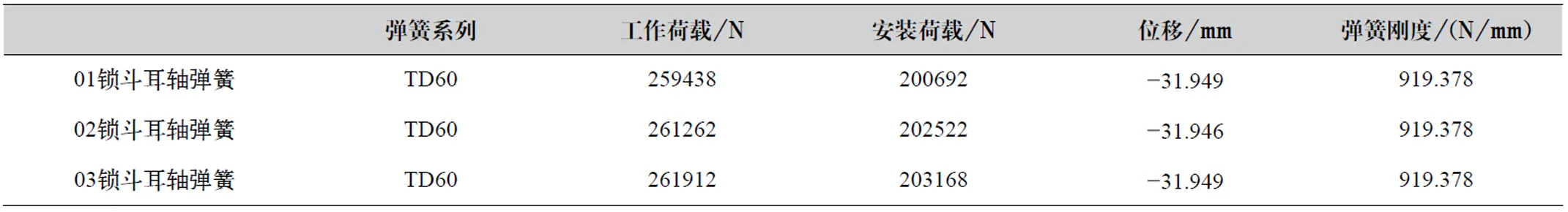

按照CAESAR II软件默认的可变弹簧允许荷载变化率(≤25%)[4],计算分析排渣系统锁斗管口及破渣机管口受力结果见表1所示,对应锁斗耳轴上弹簧荷载见表2所示。

对比表1锁斗管口与破渣机管口受力,破渣机管口轴向受力超锁斗管口轴向受力110000N,将设备管口受力提交设备专业核验,不能满足设备管口受力要求。

2.2.2 方案二及应力分析

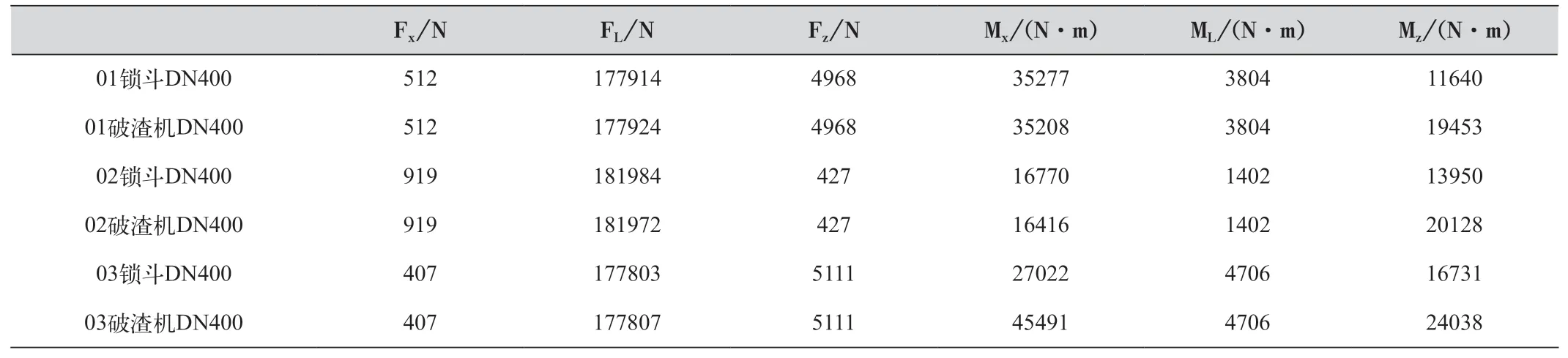

调整锁斗耳轴弹簧的工作荷载,使破渣机管口与锁斗管口轴向受力相当。调整后的排渣系统锁斗管口及破渣机管口受力结果见表3所示,对应锁斗耳轴上弹簧荷载见表4所示。

对比表1与表3数值,设备管口承受的力及力矩受力除轴向受力外变化不大,通过调整弹簧工作荷载,减少锁斗管口与破渣机管口轴向受力差值到最小,调整后中间排渣系统的设备管口轴向受力最大(181984N),经设备专业核验,仍不能满足设备管口受力要求。

2.2.3 方案三及应力分析

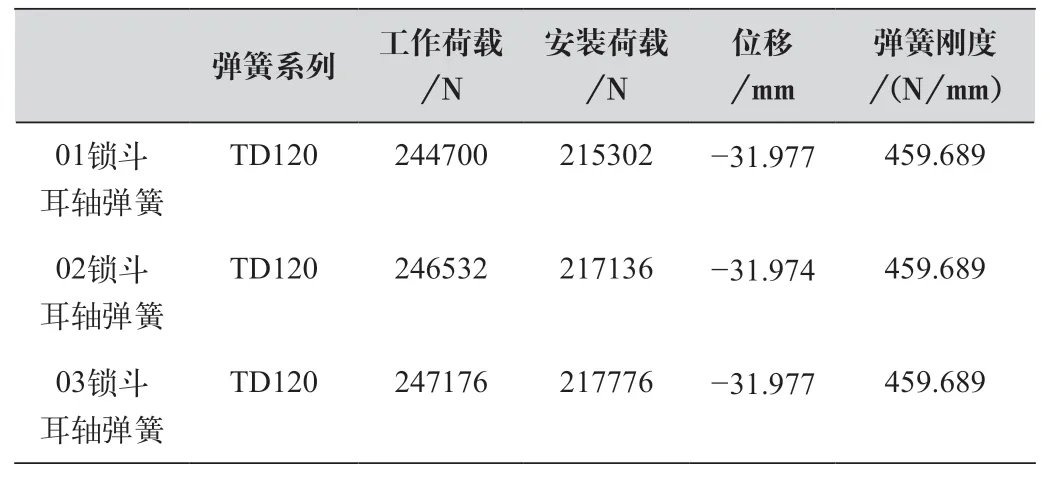

通过优化调整弹簧允许荷载变化率及锁斗耳轴弹簧的工作荷载,使破渣机管口与锁斗管口轴向受力相当且满足设备管口受力要求、弹簧安装空间要求。优化调整后弹簧允许荷载变化率为≤15%,排渣系统锁斗管口及破渣机管口受力结果见表5所示,对应锁斗耳轴上弹簧荷载见表6所示。

表1 锁斗管口及破渣机管口受力

表3 锁斗管口及破渣机管口受力

表4 弹簧荷载表

表5 锁斗管口及破渣机管口受力

表6 弹簧荷载表

3 结语

排渣系统的合理布置对于装置的安全运行起着至关重要的作用,管道应力分析是保证管道安全运行的一种重要方法。本文以国内某煤化工项目气化装置内的排渣系统为例,根据排渣系统的布置特点及锁斗耳轴与生根点的安装空间,采用CAESAR II软件进行应力分析,通过调整弹簧荷载变化率及弹簧工作荷载,使之满足应力、设备安全运行要求,得到了较为优化的配管设计。