脱硫脱硝装置的运行状况分析及问题优化

2020-08-14李广洋中海油东方石化有限责任公司海南东方572600

李广洋(中海油东方石化有限责任公司,海南 东方 572600)

0 引言

中海油东方石化有限责任公司120万吨/年催化裂解装置再生烟气中SOx达到284mg/m3,NOx达到139mg/m3,颗粒物浓度达到152mg/m3;硫磺回收装置尾气中SOx达到185mg/m3,NOx达到235mg/m3,颗粒物浓度达到50mg/m3;催化裂解装置和硫磺回收装置在实际运行中不能达到《石油炼制工业污染物排放标准》。在脱硫脱硝装置投产后,SOx、NOx、颗粒物浓度达到新排放标准,同时也提高了装置对原料中硫含量的适应,减轻设备的腐蚀。

1 工艺介绍

1.1 脱硝技术

东方石化催化脱硫脱硝装置采用的托索普公司研发的SCR技术,为选择性催化还原法。SCR技术是在300~420℃温度条件下,在烟气中喷入还原剂氨与催化剂反应将烟气中的NOx转化为N2和H2O[1]。

1.2 脱硫除尘技术

东方石化催化脱硫脱硝装置采用的是美国杜邦公司的EDV湿法洗涤技术。利用30%氢氧化钠和水作为循环液与烟气中的SOx自下而上逆向接触进行酸碱中和反应去除SOx。

2 影响因素及操作参数

2.1 SCR反应器操作温度

SCR反应器内温度在低温条件下会发生副反应,生成NH4HSO4等副产物,副产物NH4HSO4在150~200℃会沉积附着在催化剂的表面使脱硝效率下降,系统压降上升。SCR反应器温度高于420℃会使催化剂烧熔,造成催化剂损坏。控制SCR反应器温度在300~420℃可保证催化剂活性最大,本装置设计在余热锅炉蒸发段一段和二段之间操作温度可到320~400℃能够充分保证催化剂的活性。

2.2 SCR反应器注氨量

SCR反应器注氨量过量和逃逸与NH3/NOx摩尔比、工况条件和催化剂活性有关系[1]。根据NH3/NOx摩尔比、氨逃逸量调整注氨量,既能保证NOx脱除率又能保证过剩氨在温度低的情况下与催化剂反应生成NH4HSO4造成催化剂失活。本装置氨逃逸率控制在≤3μL/L,SO2/SO3转化率≤1%,脱硝效率在71%左右。

2.3 EDV洗涤塔注碱量

EDV湿式脱硫系统主要依靠30%氢氧化钠与SOx中和反应脱除SOx。控制好洗涤塔注碱量能防止烟气中SOx含量超高,但是注碱量需根据洗涤塔内pH值调整。若pH值偏高会造成洗涤塔内结盐,pH值偏低会造成洗涤塔内腐蚀。本装置pH计与现场测量pH值校准后维持在6.5~7.5,在碱液量投自动控制后洗涤塔内pH值能维持在6.5~7.5。

2.4 EDV洗涤塔注水量

EDV洗涤塔注水量与洗涤塔内水平衡和烟气中的SOx、颗粒物含量有关系。在烟气中SOx、颗粒物含量上升后,需调整注水量,提高EDV洗涤塔处理烟气中污染物的能力;在调整注水量后根据洗涤塔内水平衡,调整洗涤塔外排水量。洗涤塔注水量需控制在一个合适的量,若注水量过大,到PTU系统外排液流量加大,会减少在澄清器和氧化罐内停留时间,影响悬浮物和COD的去除,造成外排液悬浮物和COD不合格。若注水量过小会影响洗涤塔对烟气中SOx和颗粒物的去除,造成烟气不合格。本装置EDV洗涤塔注水量控制在18t/h左右,能够保证外排烟气和含盐污水质量合格。

3 催化脱硫脱硝装置投用后运行状况

3.1 催化脱硫脱硝装置运行数据

装置操作参数见表1所示。

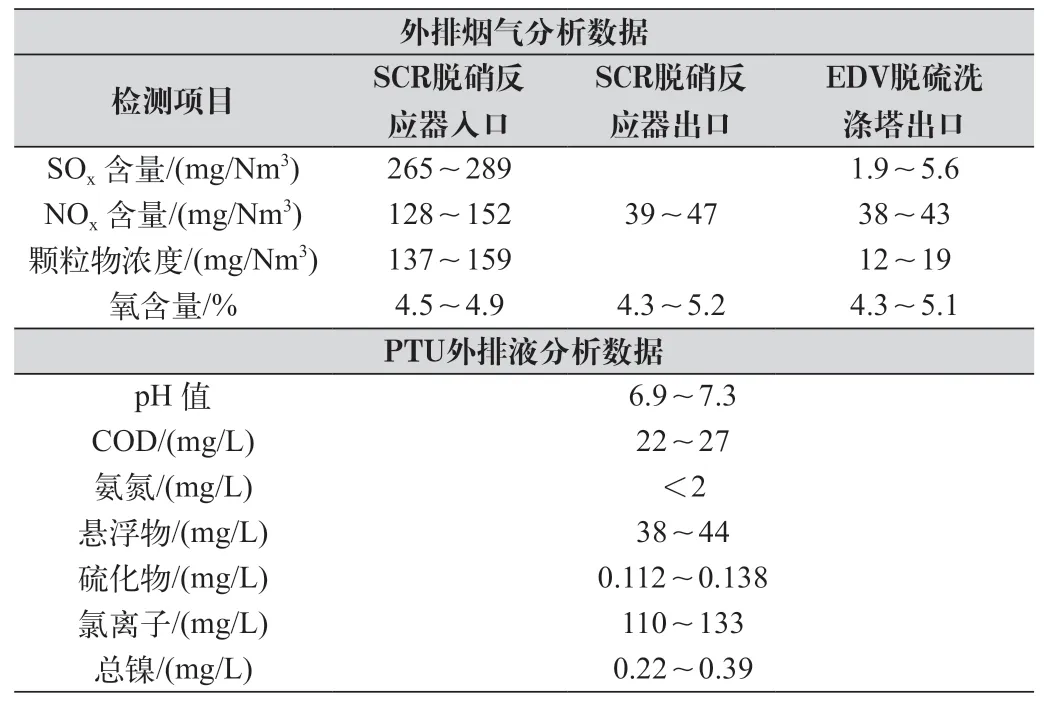

烟气经脱硫脱硝装置处理后的情况见表2所示。

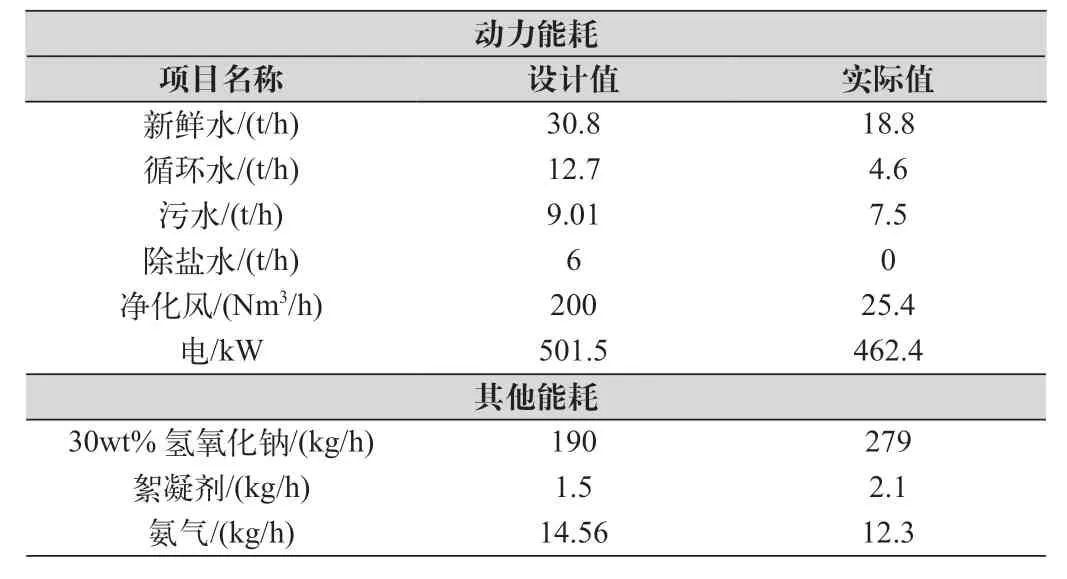

脱硫脱硝装置能耗分析见表3所示。

表1 装置操作参数

表2 烟气经脱硫脱硝装置处理后的数据

表3 脱硫脱硝装置能耗数据

3.2 运行数据分析

东方石化脱硫脱硝装置2017年10月投入运行以来,各个操作参数均在设计参数范围内。采样数据表明外排烟气中SOx含量为4.6mg/Nm3,NOx为43.2mg/Nm3,颗粒物浓14.8mg/Nm3;SOx脱除效率达到97.7%以上,颗粒物脱除效率达到90.7%以上,均达到设计值。装置安装了烟气在线监测仪,可连续监测并与东方市环保部门联网,均已达到《石油炼制工业污染物排放标准》的要求。

4 脱硫脱硝装置运行后存在的问题及优化措施

4.1 蒸汽吹灰器启动时间问题及优化措施

脱硝反应器在催化剂床层上方设立靶式吹灰器,采用过热蒸汽吹灰吹掉催化剂上的积灰。催化裂解DCC装置余热锅炉采用瓦斯爆破吹灰,瓦斯罐爆破产生冲击波对脱硝反应器SCR催化剂冲击较大。只有DCC装置和脱硫脱硝装置两套装置的吹灰器同时使用才能保证吹灰效果。靶式蒸汽吹灰器采用的过热蒸汽温度在350~420℃,在靶式蒸汽吹灰器每次启动前需将管内冷凝水排除暖管升温;系统设定在耙式蒸汽吹灰器出口达到280℃以上,吹灰器才能启动。管线暖管时间较长与催化裂解DCC装置吹灰时间相差较大,同时吹灰器的每次暖管过程冷凝水对连续排污扩容器顶部压力影响较大。

针对这个问题采取了优化措施:(1)将靶式蒸汽吹灰器进出口阀全开,维持管内温度在260℃以上,打开出口疏水阀一定开度见汽连续回收冷凝水,保证管内无存水;(2)将靶式蒸汽吹灰器吹灰开始时间设定为245℃吹灰;(3)规定催化裂解DCC装置和脱硝装置吹灰器同时8h吹灰一次保证吹灰效果。

SCR反应器在进行调整后反应器床层压降变化不大,出口NOx脱除率能达到设定值。装置已运行2年多,脱硝效率达到71%,氨逃逸率较低,脱硝催化剂活性和寿命维持较好。

4.2 洗涤塔碱液泵注入量不足问题及优化措施

东方石化催化裂解装置进料组分较设定值硫含量较高,造成催化烟气中硫含量较设定值高。脱硫塔设计注碱量为190L/h,为了维持洗涤塔内pH值,需注入279L/h碱液。脱硫脱硝装置碱液注剂泵为一开一备,单台碱液注剂泵设计值单台流量为199L/h,启动一台注碱泵无法达到279L/h,需要投用两台碱液泵提高碱液注入量。在双泵运行期间机泵流量波动较大,无法投用自动控制。出现运行泵故障检修情况,洗涤塔内pH值无法维持,造成外排烟气SOx浓度不合格。

针对这个问题改变两台碱液注剂泵型号,更换后的碱液注剂泵单台泵流量达到334L/h。

经过优化调整单台泵运行能够维持洗涤塔内pH值,外排烟气中SOx含量达到国家标准,在机泵运行正常后可投用自动控制流量,可达到一开一备使用,提高了装置平稳率。

4.3 脱硝单元稀释风机选型大电机超电流问题及优化措施

脱硝单元氨气在进入脱硝SCR反应器前先进入氨空混合器与稀释空气混合,将浓度稀释到5vt%以下;稀释空气由稀释风机供风,根据稀释比例稀释风机要提供1000Nm3/h以上。稀释风机设计型号为DO20-71-56,电机功率为45kW,额定电流为81A。针对这个问题选用型号D25-41-1.3稀释风机电机功率维持原型号不变45kW。新型号稀释风机投用后,稀释风量及压力能够在氨空混合器内将氨气浓度降到5vt%以下,电机电流小于额定电流。

5 结语

脱硫脱硝装置采用托索普公司研发的SCR技术和美国杜邦公司的EDV湿法洗涤技术,在装置投入运行后,装置脱硝效率达到71%,脱硫效率达到97.7%,颗粒物脱除效率达到90.7%,排放污染物均达到国家《石油炼制工业污染物排放标准》的要求。装置建成后体现显著的社会效益,减少了排入大气中的SOx和NOx总量,同时提高了东方石化对加工原油中硫含量的适应性,减轻对设备的腐蚀,具有一定的经济效益。