新型脱硫技术在气分装置中的应用

2020-08-14于爱军中海石油中捷石化有限公司运行四部河北沧州061101

于爱军(中海石油中捷石化有限公司运行四部,河北 沧州 061101)

0 引言

中海石油中捷石化有限公司现有两套催化裂化装置,两套催化装置全开,液化气产能为 27万吨/年,但是现有液化气脱硫能力仅为20万吨/年,剩余液化气在没有经过脱硫情况下无法进行销售。而该公司现有液化气脱硫装置建成于 2002 年,经过近二十年时间的运行,其中在 2006 年曾经进行过适应性扩能改造,目前装置长时间运行在设计上限,已经没有了扩能改造空间,最终严重影响了企业的持续发展。

液化气脱硫塔顶出口存在着带剂的问题,且稍有波动,就容易出现产品质量不合格问题。液化气脱硫醇单元原设计规模偏小,虽然经过了扩能改造,但是依然不能满足需求,产品质量波动大,根本无力加工两套催化裂化装置的液化气。且原工艺碱液消耗量较大,大量排出碱渣无法进行处理,同时液化气脱硫醇单元排出的尾气也难以处理,现场直接高点排放,不符合安全环保规范的要求,存在着很大的安全隐患。随着环保法规的日渐严苛,通过对液化气脱硫工艺进行改造,保证液化气脱硫长周期安全运行势在必行。

1 液化气脱硫工艺改造特点

鉴于目前液化气脱硫工艺带剂造成的严重影响,为保证该工艺长周期保质保量安全运行,本次改造选用“胺脱优化技术”、河北精致“液化气深度脱硫专利技术”及相关的“液化气脱硫醇尾气及碱渣治理方法及其专用设备”,优化工艺流程与操作条件,选用简洁的工艺设备和成熟的控制手段,使脱硫后液化气中总硫含量达到行业较高的水平[1]。

1.1 液化气脱硫技术

1.1.1 采用新型高效塔盘

通过对液化气脱硫塔优化塔内结构和水力学性能,采用新型高效塔盘,提高吸收效果,减少带剂,减少溶剂损失。脱硫后液化气中的H2S含量及带剂量,直接影响后续液化气脱硫醇装置的碱耗量及排渣量。传统的液化气脱硫塔一般采用填料塔。由于填料易堵、抗杂质能力差、检修清洗困难、费用高、对分布器设计安装要求高,极易造成偏流、分布不均,介质接触不均,传质效果差,产品质量不合格等现象,因此本次设计采用新型高效塔盘,可避免上述现象的发生。

1.1.2 采用高效聚结分离器

通过采用高效聚结分离器,降低液化气带剂,回收胺液,减少损失,提高经济效益。减少液化气水洗脱胺的用水量,减少液化气脱硫醇溶剂的耗损,保证后续工艺的脱除质量。

1.2 液化气深度脱硫醇技术

1.2.1 控制有机溶剂进入碱系统

液化气脱硫后,液化气中溶解的溶剂(氨液)约在200ppm,这些胺是造成碱渣难以处理的因素之一。增上液化气水洗,控制有机溶剂(胺液)进入碱系统,这样既可回收胺液,又能降低后续工艺碱渣的处理难度。水洗采用先进的液化气与水接触设备,以确保用很少的水将液化气中的有机溶剂(胺液)控制到2ppm 以下,用水量在2%左右液化气预水洗,脱除液化气中夹带的富胺液,防止抽提剂过早失活,降低碱渣排量的同时,回收了胺液。

1.2.2 采用功能强化溶剂

通过采用功能强化溶剂,提高乙、丙硫醇及羰基硫的脱除能力。脱硫醇溶剂取代碱液做抽提剂,这样既提高脱硫醇能力,又可减轻盐析效应。

1.2.3 抽提剂再生采用固定床再生催化剂和三相混合再生的反抽提工艺

前项降低了抽提段生成二硫化物又直接返回液化气的可能,后者使再生与反抽提同时进行,提高硫醇钠生成二硫化物的反应推动力。

1.2.4 脱硫醇溶剂利用空气氧化再生的过程形成烃氧混合气

传统工艺很难确保混合气在爆炸范围以外操作。三相混合再生技术,通过合理选择反抽提油性质,在保证反抽提效果的同时,确保再生过程的本质安全。

1.2.5 反抽提油使用催化稳定汽油

反抽提油使用催化稳定汽油,富反抽提油返回催化装置的汽油罐,进入汽油罐前使用汽油罐底部的酸性水混合水洗,彻底消除可能带入的碱液对后序加氢催化剂的影响。

1.2.6 压缩机对再生尾气升压循环使用

采用氧气和氮气替代空气,消除空气带入CO2的因素。增上氧气在线分析仪,用氧气控制尾气中的氧含量,用氮气保持系统压力。该措施在保持脱硫醇溶剂再生条件不变的情况下,实现了难于处理尾气的零排放。

2 项目改造方案

2.1 改造内容

40万吨/年液化气脱硫改造,实现碱渣尾气零排放目的。

2.2 设计基础

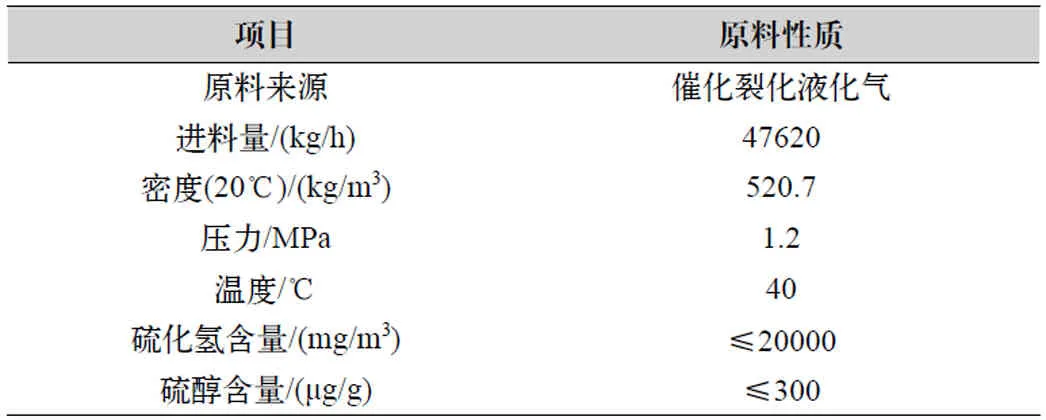

2.2.1 原料技术参数

催化裂化液化气技术参数如表1所示。

表1 催化裂化液化气技术参数

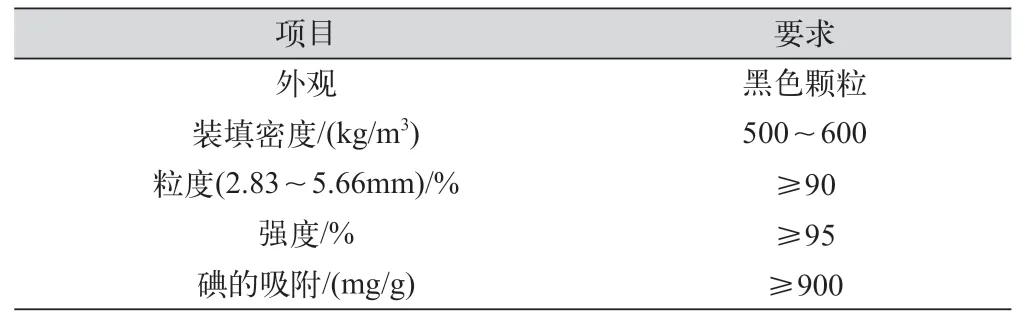

2.2.2 催化剂及辅助材料

(1)GL脱硫醇溶剂。GL脱硫醇溶剂技术指标如表2所示。

表2 GL脱硫醇溶剂技术指标

(2)GL-20脱硫醇再生催化剂。GL-20脱硫醇再生催化剂技术指标如表3所示。

表3 GL-20脱硫醇再生催化剂技术指标

(3)反抽提油为催化稳定汽油。反抽提油技术参数如表4所示。

表4 反抽提油技术参数

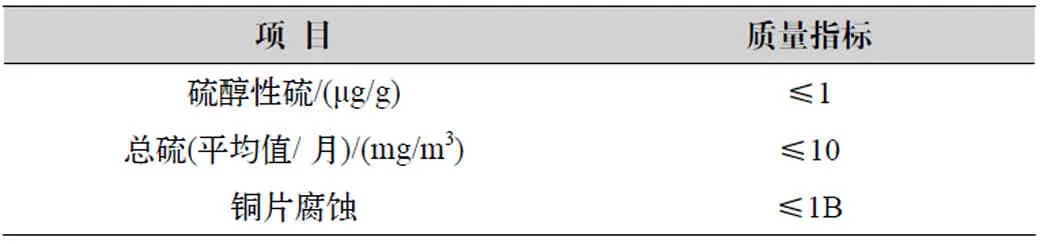

2.2.3 产品

本装置产品为脱硫醇合格的精制液化气,质量指标保证达到如表5所示的规定。

表5 液化气产品指标

2.2.4 装置物料平衡

催化液化气脱硫醇装置物料平衡标准见表6。

表6 催化液化气脱硫醇装置物料平衡表

以进料催化液化气量47.62t/h 计,其中硫化氢含量为8000~20000mg/Nm3,硫醇硫含量为300ppm。

3 结语

改造后液化气脱硫加工能力得到了明显的提升,可有效降低液化气中硫的含量,避免硫含量过高造成的设备腐蚀影响设备的使用寿命,为下游MTBE装置提供了合格的脱硫原料[2]。改造后通过取消更换碱液达到碱渣日常零排的目的,改造后没有废气产生,消除目前工艺高空排放废气不安全因素的同时达到了日益严峻的环保形势要求。