复配药剂促进污泥蛋白发泡性能条件的响应面优化分析

2020-08-14谢献琨陆天阳

夏 雄,韩 乐,谢献琨,陆天阳,许 霞

(常州大学环境与安全工程学院,江苏 常州 213164)

在高温水解条件下从剩余活性污泥中提取的水解污泥蛋白原液(简称污泥蛋白)具有发泡特性[1-5],经通风快速搅拌可产生泡沫,可作为一种环保型的发泡剂进行应用,其发泡性能相对于植物蛋白类发泡剂更加平稳[6-7]。污泥蛋白中泡沫产生的原因是空气在外力的作用下进入到低表面张力的污泥蛋白中,并被液体隔离,在产生泡沫的过程中,液体薄膜即液体和气体的界面起着至关重要的作用,具有多个界面的气泡的聚集体被称作泡沫[8-10]。一般条件下,当污泥蛋白直接作为发泡剂进行发泡时所产生泡沫的稳定性差,因此需要对污泥蛋白的发泡性能展开改性研究,通过添加稳定剂来提高污泥蛋白所产生泡沫的综合性能[11]。

本次试验在前期试验研究的基础上,研究了无机物、有机小分子物质和有机大分子物质三类添加剂对污泥蛋白发泡性能的促进作用,并筛选出硫酸锌、蔗糖和阿拉伯树胶3种最佳添加剂。无机物的添加主要是考虑静电斥力的影响,而有机小分子物质和有机大分子物质均为表面活性剂,会使气泡表面发生吸附,对气泡与气泡的碰撞和合并起阻碍作用,当气泡因为浮力作用而升出液面时,由于气泡有内外两个气液界面,气泡膜上就会形成活性剂的双吸附层,对气泡膜有促进作用[12]。300 mL污泥蛋白稀释液发泡条件为温度40℃、pH值7、污泥蛋白原液体积浓度20%,当分别添加0.29 g硫酸锌、0.11 g蔗糖和0.29 g阿拉伯树胶3种药剂时,能得到3种添加剂所对应的最佳污泥蛋白发泡性能,其泡沫综合指数分别为967、935和955。因此,本试验选取蔗糖、硫酸锌和阿拉伯树胶3种添加剂进行复配,其质量分数按照前期试验结果确定,分别为硫酸锌42.03%、蔗糖15.94%和阿拉伯树胶42.03%,复配药剂添加量以g/300 mL为单位,再考虑污泥蛋白发泡时反应温度、pH值和污泥蛋白体积浓度这三个因素的影响条件下进行单因素试验,并根据单因素试验结果,采用响应面分析法来优化其发泡条件[13-14]。

1 材料与方法

1.1 剩余活性污泥样品

剩余活性污泥样品取自江苏省常州市某市政污水处理厂压结后的固体污泥,将取回的剩余活性污泥样品后经高温水解、过滤、浓缩后得到棕黄色污泥蛋白原液。该原液的基本理化性质测试结果如下:密度为1.15 g/mL ,pH值为7.6,蛋白质含量为131.8 mg/mL。

1.2 主要试剂和仪器

试验药品包括:蔗糖、硫酸锌、阿拉伯树胶、稀硫酸、氢氧化钠。

试验仪器包括:罗氏泡沫仪、pH计、多头磁力加热搅拌器、新世纪紫外/可见分光光度计、离心沉淀器和恒温水浴锅等。

1.3 测定方法

污泥蛋白发泡综合性能的测定包括发泡能力和稳泡能力两个指标,分别以初始时的泡沫高度和5 min时的泡沫高度来表示。本试验采用罗氏泡沫仪对污泥蛋白发泡的综合性能进行测定。

为了综合分析污泥蛋白的发泡性能,引入泡沫综合指数这一概念来对污泥蛋白发泡的综合性能进行直观分析。泡沫综合指数的计算公式如下:

(1)

式中:t0为初始时间(min);t5为5 min时;h(t)为t时刻的泡沫高度(mm)。

假设污泥蛋白泡沫以恒定速率破灭,那么公式(1)可以简化为

(2)

式中:h0为初始时的泡沫高度(mm);h5为5 min时的泡沫高度(mm)。

1.4 试验过程

为了使试验过程保持在一定的水温下,在试验前向循环水套内通入一定温度的水,取300 mL污泥蛋白放于某温度下的恒温水浴锅中保温15~20 min,再从中量取50 mL的污泥蛋白沿着管壁缓慢地倒入刻度管内,此过程中避免产生泡沫,并缓慢向滴液管加入200 mL待测试液。

试验时,先将安置在管架上的滴液管与刻度管的断面摆放成垂直状,其出口与900 mm刻度线处齐平,让溶液流到刻度管的中心;然后拧开滴液管的活塞,使溶液流下,去冲击刻度管内的污泥蛋白,产生大量的泡沫,从滴液管中的污泥蛋白流完开始计时,其发泡能力和稳泡能力分别以0 min时和5 min时泡沫高度为测定依据,取试验3次的平均值作为泡沫高度,并且每次相差不应超过5 mm。

1.5 试验方案

首先在确定复配药剂质量分数分别为硫酸锌42.03%、蔗糖15.94%和阿拉伯树胶42.03%的条件下进行单因素试验,分别考察反应温度(30℃、40℃、50℃和60℃)、pH值(3.0、5.0、7.0、9.0、11和13)、污泥蛋白体积浓度(10%、20%、30%、40%和50%)和复配药剂(0.1 g/300 mL、0.2 g/300 mL、0.3 g/300 mL、0.4 g/300 mL、0.5 g/300 mL和0.6 g/300 mL)这四个因素对污泥蛋白发泡性能的影响;然后根据单因素试验结果,采用响应面分析法,以泡沫综合指数(R)为响应值,研究了反应温度(A)、pH值(B)、污泥蛋白体积浓度(C)和复配药剂添加量(D)对响应值的影响,每个因素取3个水平,设计了四因素三水平的响应面分析试验。

2 结果与分析

2.1 单因素试验结果与分析

2.1.1 不同循环水温下污泥蛋白泡沫综合性能分析

试验在调节pH值为7.0、污泥蛋白体积浓度为20%、复配药剂添加量为0.3 g/300 mL的条件下,通过调节循环水温,即调节反应温度分别为30℃、40℃、50℃和60℃,采用罗氏泡沫仪测定污泥蛋白发泡的综合性能,研究反应温度对污泥蛋白发泡性能的影响,其试验结果见图1。

图1 反应温度对污泥蛋白发泡性能的影响Fig.1 Effect of reaction temperature on foaming performance of sludge protein

由图1可见,污泥蛋白的发泡能力随着反应温度变化而显著变化,同时污泥蛋白的稳泡能力相较于发泡能力而言变化平和;40℃时是反应温度变化影响污泥蛋白发泡能力的临界点,具体表现在反应温度低于40℃时,随着反应温度的增加,污泥蛋白的发泡能力为上升状态,而在40℃以上时,污泥蛋白的发泡能力随着反应温度的增加而减弱。产生这种现象的原因是气体的扩散速率随着反应温度的上升而提高,并会产生两种不同的效应,一是促进气液接触,二是加快气泡内气体向外扩散,当循环水温小于40℃时,蛋白质分子的活性随着反应温度的升高被逐渐激发出来,分子运动加速,此时第一种效应作为主导,但在循环水温大于40℃后,温度升高虽然也能促进气液接触,但是温度超过一定范围后,蛋白质分子的活性会降低,此时第二种效应作为主导,其起泡能力小于破泡能力。

2.1.2 不同pH值下污泥蛋白发泡综合性能分析

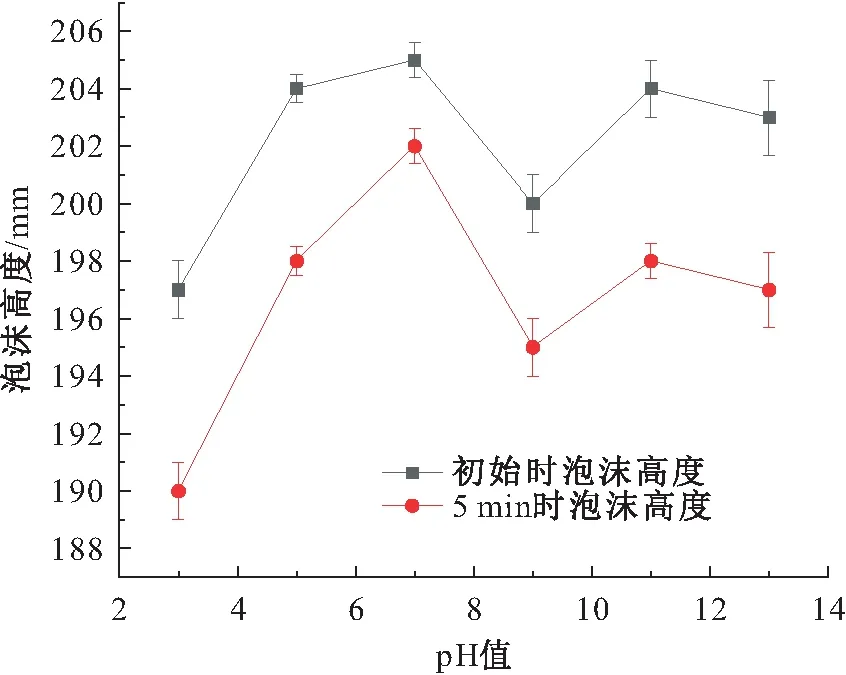

试验在调节循环水温为40℃、污泥蛋白体积浓度为20%、复配药剂添加量为0.3 g/300 mL的条件下,通过向污泥蛋白中滴加稀硫酸或氢氧化钠溶液改变其pH值,即调节pH值分别为3、5、7、9、11、13,采用罗氏泡沫仪测定污泥蛋白泡沫仪性能,研究pH值对污泥蛋白发泡性能的影响,其试验结果见图2。

图2 pH值对污泥蛋白发泡性能的影响Fig.2 Effect of pH value on foaming performance of sludge protein

由图2可见,取pH=9为起点进行分析,发现随着酸性或者碱性略微增强,污泥蛋白的发泡能力和稳泡能力增强,并且其稳泡能力的增强更为显著,即表现为污泥蛋白稳泡能力曲线愈趋近于发泡能力曲线。究其原因可能包括两个方面:一方面因为污泥蛋白液是两性的,蛋白质分子之间或者蛋白质分子与水分子之间的相互作用会由于酸碱度的改变而发生变化,使得蛋白质分子的活性增强,从而提高了蛋白质溶液的泡沫性能;另一方面蛋白质分子的结构会因为pH值条件的变化而改变,并且更有甚者会使部分蛋白质分子变性,而其发泡性能甚至比具有活性的蛋白质分子的发泡性能更好。可见,微量酸或微量碱的添加能够提高污泥蛋白的发泡性能,而强酸和强碱条件则不利于提高污泥蛋白的发泡性能。

2.1.3 不同污泥蛋白体积浓度下污泥蛋白发泡综合性能分析

试验在调节pH值为7.0、循环水温为40℃、复配药剂添加量为0.3 g/300 mL的条件下,通过调节污泥蛋白体积浓度分别为10%、20%、30%、40%和50%,采用罗氏泡沫仪测定污泥蛋白发泡的综合性能,研究污泥蛋白体积浓度对污泥蛋白发泡性能的影响,其试验结果见图3。

图3 污泥蛋白体积浓度对污泥蛋白发泡性能的影响Fig.3 Effect of sludge protein volume concentration on foaming performance of sludge protein

由图3可见,污泥蛋白体积浓度的增加能够显著影响其发泡性能,提高其稳泡能力。究其原因可能包括两个方面:一方面由于污泥蛋白体积浓度的增加,使得液体变得更加浓稠,在冲击作用下得到的泡沫量显著增大,产生的泡沫质量明显变好,泡沫直径变小,同时泡沫液膜变薄,降低了泡沫的排液速率,极大地提高了其稳泡能力;另一方面由于污泥蛋白原液中蛋白质、多肽等有机分子的存在,起到了表面活性剂的作用,不仅可以降低泡沫液膜的表面张力,还能提高泡沫液膜的表面强度和弹性,从整体性上增强了泡沫的抗冲击能力,对提高泡沫的稳定性大有裨益。

2.1.4 不同复配药剂添加量下污泥蛋白发泡综合性能分析

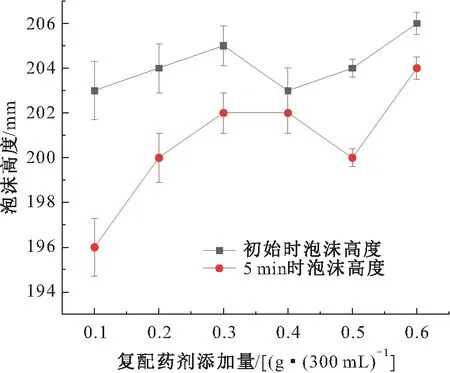

试验在调节pH值为7.0、循环水温为40℃、污泥蛋白体积浓度为20%的条件下,通过调节复配药剂添加量分别为0.1 g/300 mL、0.2 g/300 mL、0.3 g/300 mL、0.4 g/300 mL、0.5 g/300 mL和0.6 g/300 mL,采用罗氏泡沫仪测定污泥蛋白发泡的综合性能,研究复配药剂添加量对污泥蛋白发泡性能的影响,其试验结果见图4。

图4 复配药剂添加量对污泥蛋白发泡性能的影响Fig.4 Effect of dosage of the compound agent on foaming performance of sludge protein

由图4可见,在复配药剂添加量小于0.5 g/300 mL时,污泥蛋白发泡的综合性能随着复配药剂添加量的增加呈现先增大后减小的趋势,并在复配药剂添加量为0.3 g/300 mL时,污泥蛋白的发泡能力为205 mm,其稳泡性能为202 mm,换算成泡沫综合指数为1 017.5。虽然所得的泡沫综合指数稍逊,但考虑到复配药剂总添加量的投放经济性指标,在下面的响应面运行模型中将选用0.2 g/300 mL、0.3 g/300 mL和0.4 g/300 mL作为复配药剂添加量的3个水平。

2.2 响应面优化试验结果与分析

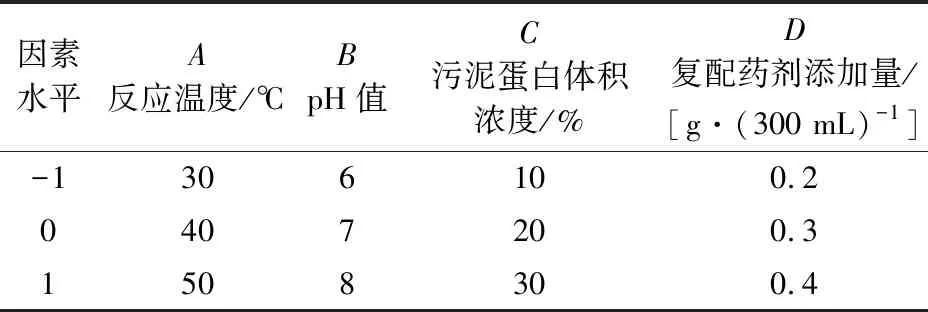

2.2.1 响应面模型建立与回归分析结果

根据上述单因素试验结果,本文采用Design Expert 8.0.6软件设计了响应面优化试验方案[9-10],设定响应面优化试验的4个因素分别为:反应温度(A)、pH值(B)、污泥蛋白体积浓度(C)和复配药剂添加量(D),并确定各因素的3个水平,见表1。

表1 响应面优化试验因素水平表Table 1 Factor level table for response surface optimization test

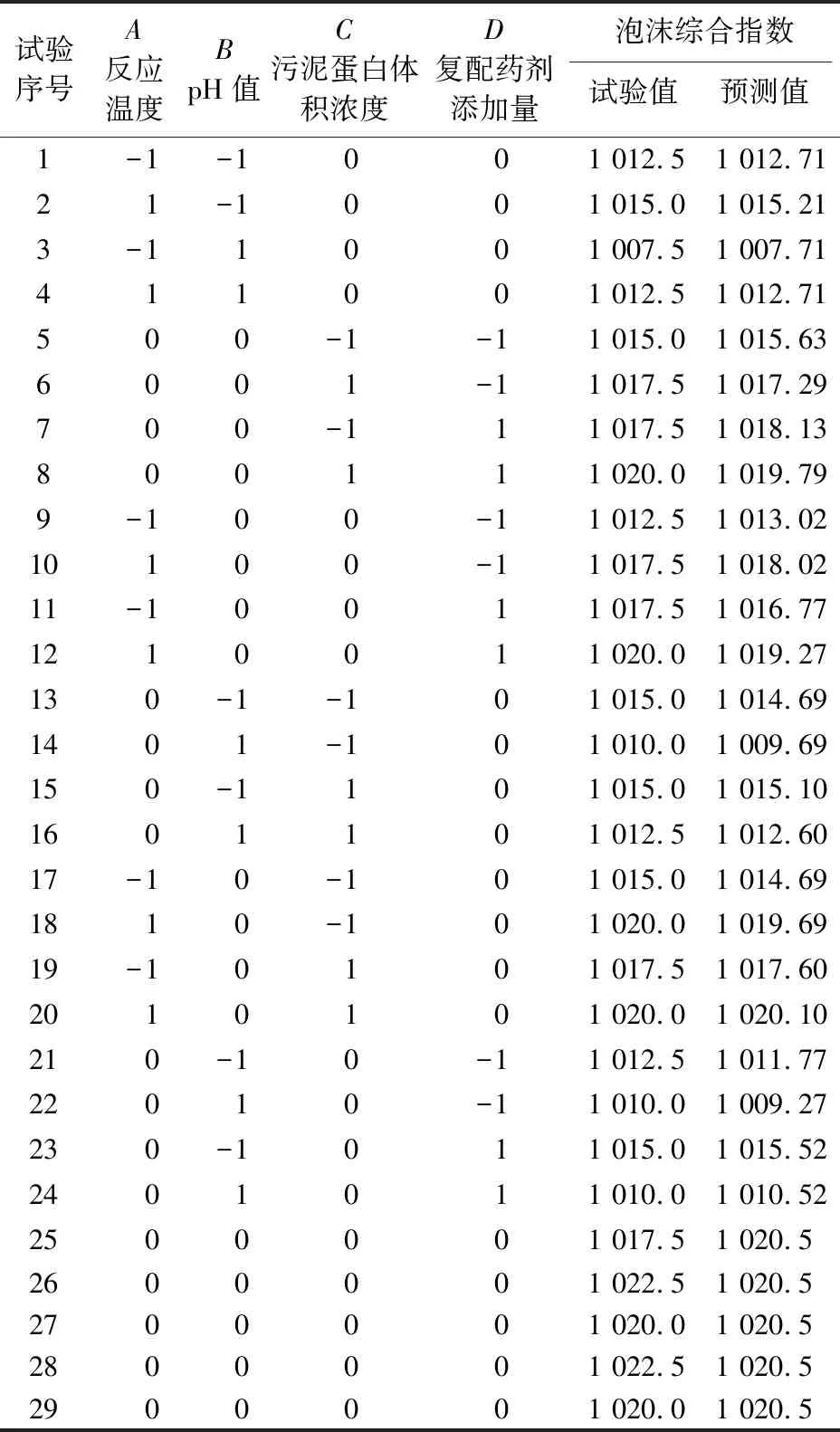

通过对响应面优化试验得到的试验值结果进行响应面回归分析,得到响应面模型的预测值,见表2。

表2 响应面优化试验设计方案及结果Table 2 Design and results of the response surface optimization test

响应面回归分析得到的预测响应值R与自变量A、B、C、D之间的关系进行数学关系表达,拟合得到的回归方程模型为

R=1 020.50+1.87×A-1.88×B+0.83×C+1.25×D+0.62×AB-0.62×AC-0.63×AD+0.62×BC-0.62×BD-1.71×A2-6.71×B2-0.77×C2-2.02×D2

式中:R为泡沫综合指数;A为反应温度(℃);B为pH值;C为污泥蛋白体积浓度(%);D为复配药剂添加量(g/300 mL)。

本文对上述拟合得到的回归方程模型进行了显著性检验及方差分析,其分析结果见表3。

表3 拟合回归方程模型的显著性检验及方差分析Table 3 Significance test and variance analysis of the regression model

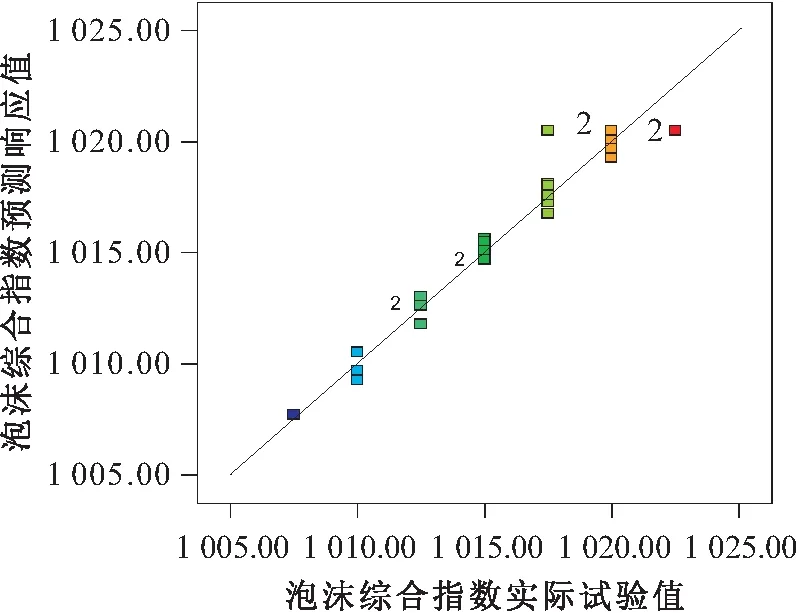

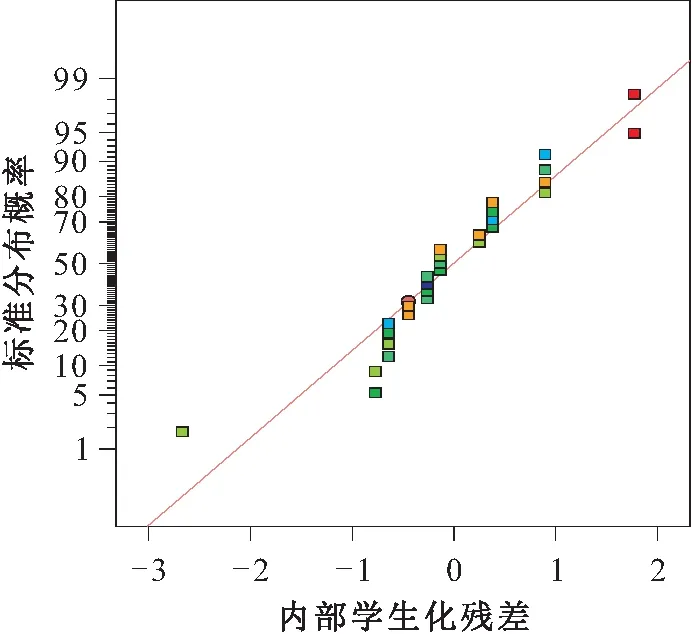

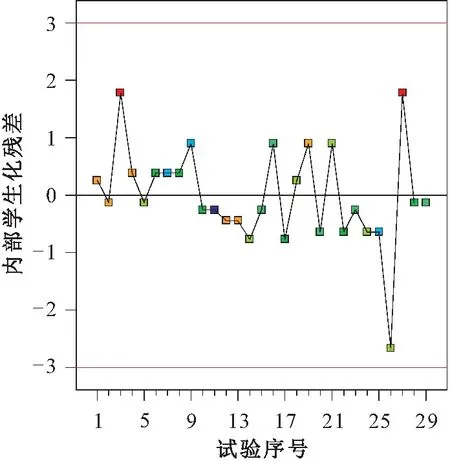

为了保证响应面回归分析所得回归方程模型的准确性,本文通过Design Expert 软件对污泥蛋白泡沫综合指数的预测值与实际值的误差进行了更深入的分析,主要通过残差值的计算来对标准偏差偏离实际试验值、预测响应值的程度进行了表征,其结果见图5、图6和图7。

图7 污泥蛋白泡沫综合指数实际值和预测值的关系Fig.7 Relationship between the actual and predicted values of the foam composite index of sludge protein

图5 内部学生化残差与正态分布概率的关系Fig.5 Relationship between the internally studentized residuals versus normal distribution probability

图6 内部学生化残差与试验序号的关系Fig.6 Relationship between the internally studentized residuals and the test serial number

由图5可见,本次试验的所有试验点数据呈现出线性分布模式,没有出现非常明显的异常点,说明本次响应面回归分析得到的回归方程模型具有较好的拟合度。

由图6可见,本次试验中所涉及的所有试验点数据均呈现出随机分布状态,不存在可分析的分布规律和趋势,大多数内部学生化残差均分布在±2范围之内,从而证明了本次响应面回归分析的拟合度具有较高的准确性。

由图7可见,本次试验的所有试验点数据几乎平均分布于一条直线上,该直线的斜率刚好为1,说明本次响应面回归分析所得泡沫综合指数的预测响应值与实际试验值的吻合情况良好,进一步说明本次响应面回归分析所得的回归方程模型具有较好的拟合度。

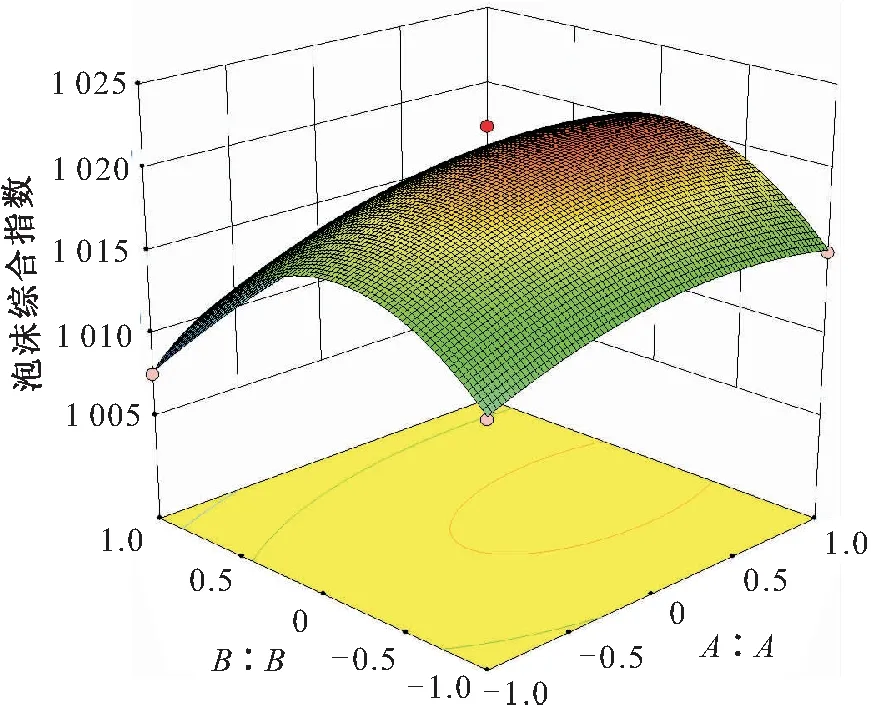

2.2.2 各因素之间交互作用对污泥蛋白发泡性能影响的响应面分析

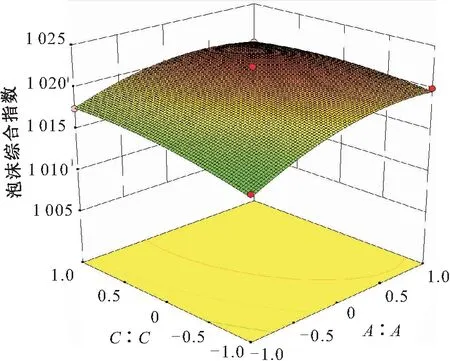

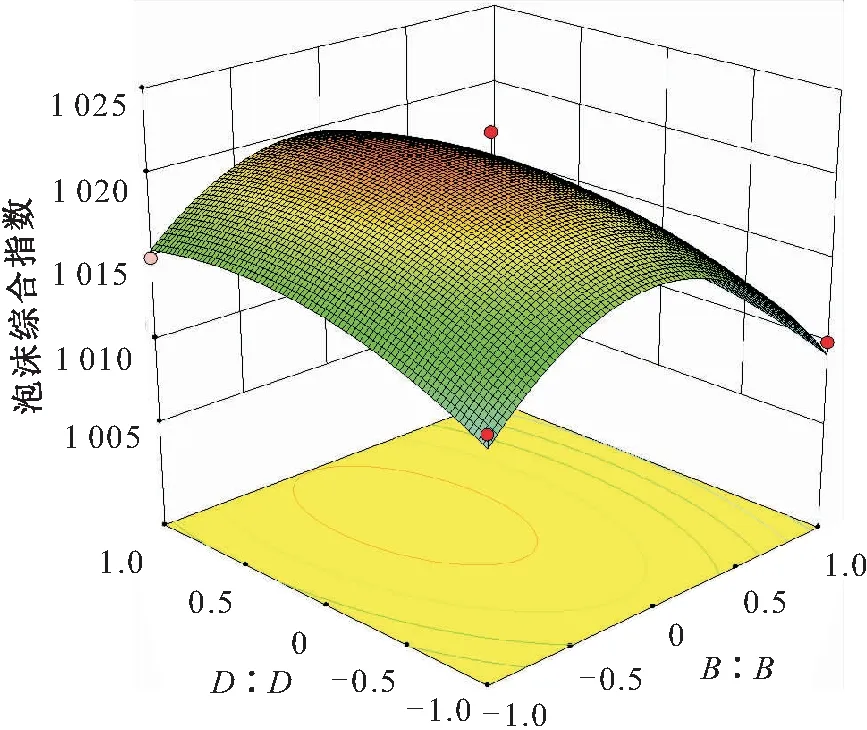

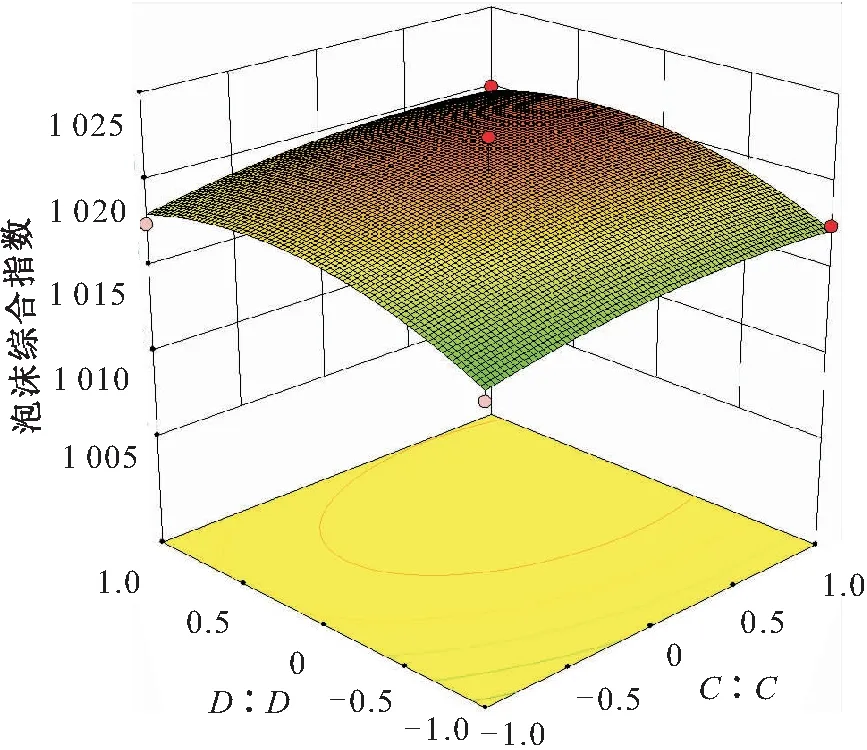

为了更加直观地反映反应温度、pH值、污泥蛋白体积浓度和复配药剂添加量4个因素之间的交互作用对污泥蛋白发泡性能的影响,即各因素之间的交互作用对泡沫综合指数的影响,本文绘制了各因素之间交互作用的三维响应面分析曲面图,见图8至图13。

图8 反应温度和pH值的交互作用Fig.8 Interaction between the reaction temperature and pH values

图9 反应温度和污泥蛋白体积浓度的交互作用Fig.9 Interaction between the reaction temperature and the volume concentration of sludge protein

图10 反应温度和复合药剂添加量的交互作用Fig.10 Interaction between the reaction temperature and the dosage of compound agent

图11 pH值和污泥蛋白体积浓度的交互作用Fig.11 Interaction between pH values and the volume concentration of sludge protein

图12 pH值和复合药剂添加量的交互作用Fig.12 Interaction between pH values and the dosage of compound agent

图13 污泥蛋白体积浓度和复合药剂添加量的交互作用Fig.13 Interaction between the volume concentration of sludge protein and the dosage of compound agent

由图8至 图13可见,在各因素对污泥蛋白发泡性能的影响试验中,各因素对污泥蛋白发泡性能影响的显著性表现为:pH值>反应温度>复配药剂添加量>污泥蛋白体积浓度。

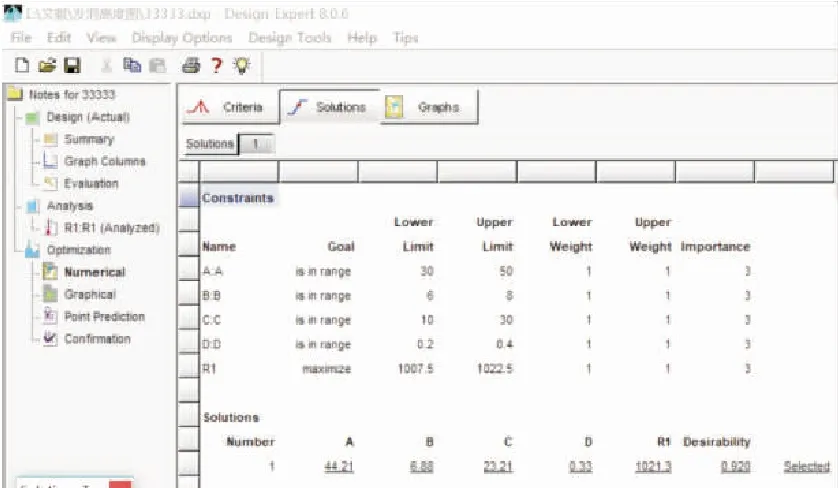

2.2.3 验证试验

通过对预测响应值R进行最大化计算,优化出污泥蛋白发泡综合性能的最优条件,见图14。根据对应的编码值计算,可得到响应面优化后污泥蛋白发泡的最佳条件为:反应温度44.21℃、pH值6.88、污泥蛋白体积浓度23.21%、复配药剂添加量0.33 g/300 mL,此时污泥蛋白的泡沫综合指数高达1 021.3。

图14 响应面法优化结果Fig.14 Optimization results of response surface method

为了验证模型预测结果的准确性,按照响应面优化污泥蛋白发泡的最佳条件,并考虑到试验过程各因素控制的精确度影响,由于罗氏泡沫仪恒温水浴锅调温精确度为0.5℃,所以验证试验反应温度取44℃,在修正条件下分别进行了3次重复性验证试验,所得试验结果为污泥蛋白的发泡能力分别为205 mm、204 mm和205 mm,对应的稳泡能力分别为203 mm、203 mm和204 mm,换算成泡沫综合指数分别为1 020.0、1 017.5和1 022.5,计算3次试验结果并取平均值为1 020.0,其值接近于预测响应值1 021.3,说明此次响应面回归分析得到的回归方程模型能够较好地预测实际的试验结果,且该试验条件确实可行,具有实际应用价值。

3 结 论

本文通过对反应温度、pH值、污泥蛋白体积浓度和复合药剂添加量进行单因素试验和响应面优化试验,确定了污泥蛋白发泡的最佳条件为:反应温度44℃、pH值6.9、污泥蛋白体积浓度23.2%、复配药剂添加量0.33 g/300 mL,在该发泡条件下进行3次重复性试验,得到污泥蛋白泡沫综合指数为1 020.0,该泡沫综合指数比使用单一药剂时至少提高了5.42%,且复配药剂添加量没有过度增多,对节约成本有重要意义。

在确定复配药剂的种类和质量分数的条件下,通过响应面法优化污泥蛋白的发泡条件,得到各因素对污泥蛋白发泡性能影响的显著性排序为:pH值>反应温度>复配药剂添加量>污泥蛋白体积浓度。