7000t铜硫选厂药剂系统改造实践

2020-05-16陈伟淦钟国建岑正伟

陈伟淦,钟国建,岑正伟

(广东省大宝山矿业有限公司,广东 韶关 512000)

广东省大宝山矿业有限公司选矿部7000t/d铜硫选厂自2017年4月26日建成投料试产、调节达产达标、正常生产、以及经过一年半的技术改造,选厂的原矿石日处理量从7000t提高到现在的10000t。现场自动加药系统采用PLC控制电磁阀开合来实现,药剂也由PLC通过监测药剂缓冲箱里药剂液位高低来实现自动泵开停。液位监测采用接触式探头,故障时有发生。药剂液位高低也对实际加药量的准确性造成影响。

自2018年7月开始,选厂日处理量提高到8300t时,在工艺流程设备容量足够的情况下,遇到氧化率偏高≥10%,泥化或者含杂偏多引起可浮性变差的原矿石时,在浮选流程需要大量抑制剂或者捕收剂时,经常出现药剂系统的缺陷而加不到足量和稳定的浮选药剂,使浮选铜指标大幅度下降。

1 项目情况

1.1 改造项目的由来

在生产过程中,通过调查,我们发现药剂系统存在以下问题:

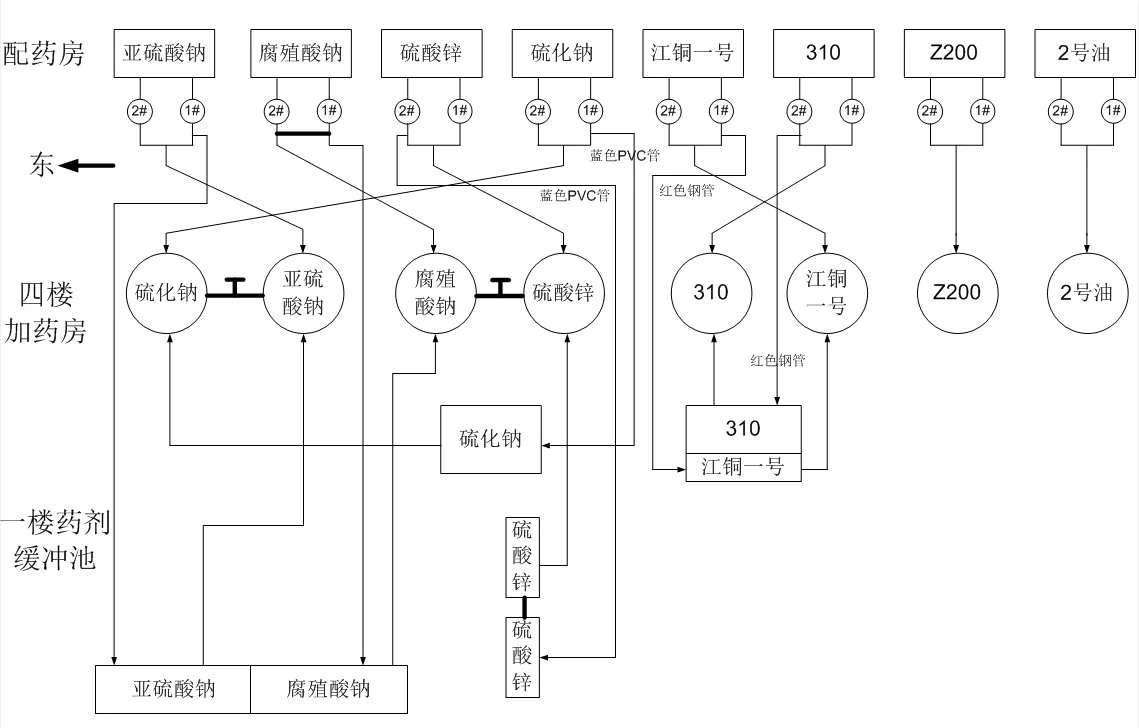

在加药机设定的加药数据,当四楼药剂池的药剂在高液位的药剂添加量因为高度压强大,实际的药剂添加量比在加药机设定的偏大,而在低液位时药剂添加量又比加药剂设定的偏小,药剂的不稳定性导致了浮选指标的大幅度波动。如图1所示。

由于四楼药剂房加药桶由于场地限制,从而导致加药桶容量偏小,一桶药剂在没有药剂输送的时候,只能够正常生产使用10min,因此,如果配药系统出现故障停机,药剂系统将会处于长时间的断药状态,生产稳定性得不到保障。

频繁的高低位控制药剂输送泵启停,泵体及电机故障率高、维修量大,维修时间较长,影响浮选指标几率大大增加。

原有药剂泵池容量小,原矿复杂难选时,药剂添加量增加,泵池里的药剂不足以满足当天使用。现使用的药剂基本是25kg/包,或者40kg/包,配药时,每包药剂都需要人工提起倾倒,一天需要配500包或以上,由于储药池过小无法一次集中配药,连续的小间隔配药,劳动强度大,而配药工的休息得不到保证,经常性发生配药不及时导致的缺药现象,严重影响安全生产。

图1 液位控制示意图

调节铜粗选pH值用的石灰乳添加在粗选作业前的搅拌桶,由于添加量较大,加药气动阀开合动作和石灰乳输送泵启停频繁,从而故障率高,处理故障时该处石灰乳添加就受影响,指标也将受影响。而且,石灰乳添加在粗选搅拌桶,反应时间太短,调节效果不理想。

1.2 改造项目的实施

为了解决以上药剂系统缺陷,从2018年8月开始,对现有药剂系统做出了一系列改造:

(1)在药剂配制间的药剂输送泵到浮选四楼药剂房加药桶之间增加一个中间循环泵以及可以储存一定容量药剂的循环泵泵池,系统改造后,增加药剂回收池容量,至少能满足12h的药剂用量。

(2)药剂包装改为500kg/包或者1000kg/包,每1搅拌桶只需放1包,借助电动葫芦配合,极大地减少了配药工的工作量和工作强度。改造后系统如图2所示,改造后系统储存量比较如表1。

图2 改造后药剂系统管路图

表1 药剂系统改造后储量比较

(3)在石灰乳泵池底部开口,增加控制气动阀,接管路引到石灰渣泵池,这部分石灰乳和石灰渣一起泵到1#泵池,来调节铜粗选的矿浆pH值。改造后的石灰乳添加点和事故池液体走向如图3所示。

图3 石灰乳添加点改造

2 改造项目效果评价

2.1 对生产操作的影响

药剂系统改造,增加药剂循环系统之后,药剂断流以及故障处理导致药剂断药的现象大幅度减少,药剂断药对浮选指标的波动影响降低到最低。

四楼药剂房的药剂液位保持在溢流口高度的恒定值,加药的准确性和稳定性得到保障,药剂添加的不准确性得到较好的消除。

由于循环泵池容量足够,药剂用量得到保证。药剂输送泵的启停次数大幅度减少,药剂输送泵的故障率大幅度减少,维修时间得到了保障,维修难度也得到了改善。

铜粗选石灰乳添加点改到1#泵池,使石灰乳输送泵使用频率降低,故障率也相应的降低,铜浮选矿浆pH值调节更趋稳定,为生产的稳定提供了条件,而且使得石灰用量有一定程度的降低了。

2.2 对生产指标的影响

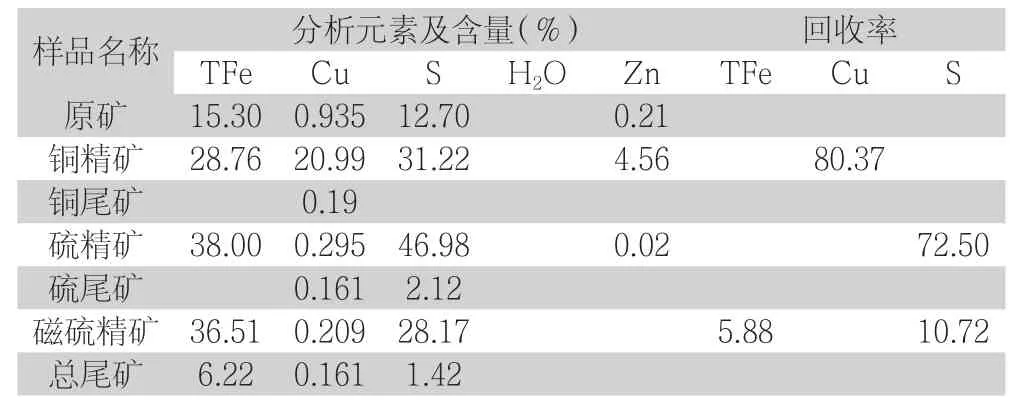

改造前后,广州有色院对生产流程都进行了查定,指标如下表2表3所示。

表2 改造前广州有色院对选厂流程查定时生产指标(原矿处理量8000t/d)

表3 改造后广州有色院对选厂流程查定时生产指标(原矿处理量10000t/d)

通过对比,改造完成前选厂在处理原矿8000t/d,原矿铜品位0.935%、硫品位12.7%;铜精矿含铜20.99%、回收率80.37%;铜尾矿含铜(0.19%Cu)较高;硫精矿含硫46.98%、硫的总回收率为83.14%。

改造完成后选厂处理原矿10000t/d,原矿铜品位0.427%、硫品位13.52%;铜精矿含铜18.10%、回收率84.39%;铜尾矿含铜(0.068%Cu);硫精矿含硫45.42%、硫的总回收率为83.13%。

3 经济评价

药剂系统技术改造升级以后,药剂的使用稳定性大幅度得到提高,在原矿处理量上升到10000t/d、氧化率5.13%,依然能得到铜精矿品位18.10%,回收率84.39%;硫精矿含硫45.42%、总硫回收率为83.13%。按选厂10000t/d的原矿处理能力,回收率每提高1%的年经济价值约为480万元/年,药剂系统改造后,铜回收率提高4%。药剂成本单耗受原矿性质影响,改造前后相当。按改造前后流程查定的数据计算,药剂系统改造后可实现的经济价值为480×4=1920万元/年。

4 结语

从生产数据和现场使用情况对比来看,本次药剂系统技术改造,充分的解决了加药准确性,加药量不足,以及药剂配制间故障导致的药剂系统断药等问题。达到了可靠、稳定、高效的预期目的,同时还实现了巨大的经济效益,改造取得了成功!但是,由于资金的限制,药剂系统仍然有不足之处,比如配药间通风除尘和药剂库存问题,给操作和管理带来一些麻烦,需要在今后工作中继续加以完善。