集中质量复杂系统浮筏隔振设计研究

2020-08-14蔡龙奇刘立志

蔡龙奇 王 禹 刘 佳 黄 捷 刘立志

0 引言

船舶动力装置含有大量的泵类设备和静设备,泵类旋转机械是船舶动力装置的主要振动噪声源,这些振源设备振动会通过设备支承结构和管路向外传递。随着船舶动力装置对振动噪声要求的不断提高,传统的单层隔振、双层隔振等隔振措施已越来越难以满足日益严苛的减振降噪要求,浮筏支承隔振措施由于减振效果好、便于模块化建造等典型特点成为目前船舶隔振发展趋势。

船舶动力装置具有静设备集中质量大、振源设备多、振动特性多样等典型特点,给浮筏隔振设计带来了一定的困难。本文针对集中质量复杂浮筏隔振系统开展了浮筏隔振方案研究工作,提出了集成质量系统浮筏隔振设计原则,结合隔振系统静力学特性分析、隔振系统固有频率分析、减振效果分析等,形成了合理可行的集中质量系统集成浮筏隔振方案。

本文工作可为船舶动力装置浮筏支承隔振的工程设计提供支撑。

1 浮筏隔振技术简介

隔振技术作为一种重要的机械噪声控制措施,在国外已有几十年的研究历史和应用经验,并在振动控制方面取得了显著成效。从其发展历程上看,主要经历了单层隔振、双层隔振和浮筏隔振等几个发展阶段[1]。目前,浮筏隔振系统仍是隔振技术发展研究的重点[2]。

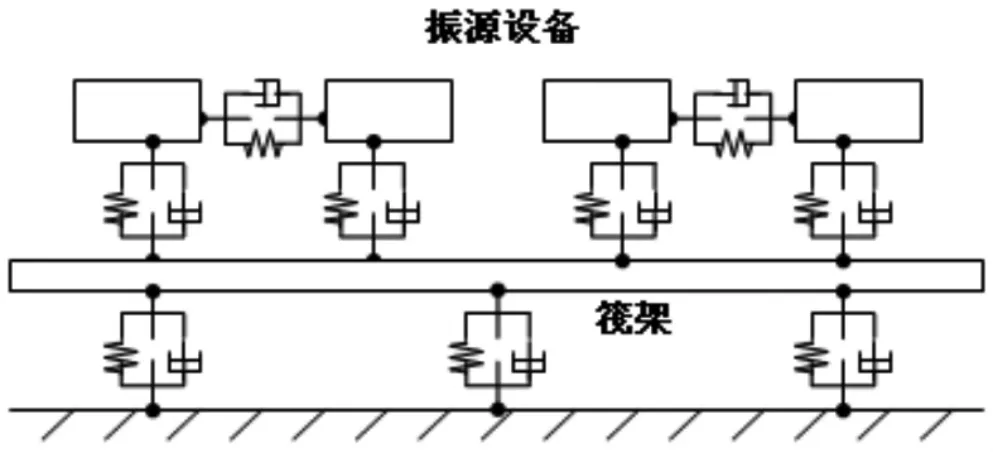

浮筏隔振系统如图1 所示,筏架上安装有多机组(因而具有多扰动源),共用一个筏体结构。浮筏隔振效果可达中低频段35dB、高频段50dB 以上的隔振效果,此外筏体结构能充分节省安装空间。

图1 浮筏隔振系统示意图

2 集中质量系统组成及特点

2.1 系统组成

船舶动力装置是一种典型的集中质量复杂系统,主要由大质量静设备、泵类振源设备、管路及支吊架等组成,静设备、泵类设备参数如表1 所示。如表1 所示,动力装置中含有一型大质量静设备、三型泵类设备,且泵运行方式多样、激励特性不一致,且A 静设备、C 叶片泵由于设备特性只能与筏架刚性连接。

表1 浮筏隔振系统被支承设备参数

2.2 系统典型特点

船舶动力装置复杂系统主要典型特点如下:

(1)静设备重量、体积远大于泵类旋转设备,筏架结构设计和隔振器配置需考虑集中质量和载荷分配等因素。

(2)振源设备类型和运转方式多样,各泵类设备振源特性不一致,运行方式不同,在浮筏隔振设计时需考虑不同振源特性。

(3)为保证抗冲击安全性,需在隔振设计的同时考虑限制浮筏隔振装置的冲击位移。

3 集中质量浮筏隔振系统设计原则及方案

3.1 浮筏隔振设计原则

综合考虑支承隔振功能、复杂系统典型特点等,提出集中质量浮筏隔振主要设计原则如下:

(1)筏架结构遵循体积小、重量轻等原则,严格控制重量尺寸。

(2)考虑到系统集中质量较大,应开展筏架结构与大质量静设备A 的集成设计,增加筏架结构与集中质量的连接刚度,避免局部刚度弱的问题。

(3)结合振源设备激励频率的多样性,筏架结构固有频率、浮筏隔振系统固有频率应避开主要激励频率。

(4)应选用大承载、低固有频率隔振器,且通过隔振器的合理布置使隔振器尽量受力均匀。

(5)浮筏隔振装置应具备必要的限位功能。

3.2 浮筏隔振设计方案

图2 集中质量浮筏隔振系统示意图

集中质量浮筏隔振系统如图2 所示。动力装置设备通过集成筏架结构组成一个整体承载及减振平台,筏架结构通过气囊隔振器安装在基础结构上,降低系统振动向基础的传递。筏架结构为系统设备提供承载平台,同时可根据布置需求为系统管路及支吊架等提供支承。

为提高连接刚度,将A 型静设备与筏架结构采用集成设计理念,筏架结构与A 型静设备结构焊接连接,并设置加强筋板有效提高连接刚度。

如图1 所示,筏架下部隔振器布置根据受力平衡的原则开展。筏架下部气囊隔振器内部集成设置有限位结构,保证系统集成支承隔振装置位移在一定范围内。气囊隔振装置中含有位移传感器,可实现对筏架结构姿态的实时监测,当筏架结构姿态倾斜时气囊自动通过气压调整来确保系统的姿态平衡。

4 集中质量浮筏隔振系统减振效果分析

4.1 静力学及固有频率分析

采用Solid185 单元对集成支承隔振结构进行模拟,将静设备、泵类设备等效为集中质量点采用3Dmass21 模拟,采用弹簧单元模拟气囊隔振器静刚度参数,对隔振器下部进行位移约束,在模型上施加重力加速度对隔振器静力载荷特性进行分析,分析结果如表2 所示。如表2 所示,各气囊隔振器载荷较为均匀,隔振器布置合理。

表2 浮筏下层隔振器载荷分配表

此外,基于ANSYS 模态分析模块开展了集中质量浮筏隔振系统模态分析,分析结果表明集成浮筏隔振系统固有频率避开了被支承设备主要激励频率,浮筏隔振系统设计合理。

4.2 减振效果分析

为获得浮筏隔振系统全频段(10Hz~8000Hz)减振效果,分别利用有限元分析软件LMS Virtual.lab 和统计能量分析软件VA One 对浮筏隔振系统低频段(10Hz~315Hz)、中高频段(315Hz~8000Hz)减振效果进行了分析。利用泵类设备实测机脚振动加速度级,通过振源识别方法得到泵类设备激励力作为振动分析的输入。

4.2.1 低频段减振效果分析

获得各振动传递路径上振动加速度级分析结果如图3 所示。如图3 所示,筏架结构上刚性安装设备低频段(10Hz~315Hz)减振效果为23.5 dB,弹性安装设备低频段(10Hz~315Hz)减振效果为37.0dB。

图3 浮筏隔振系统振动响应(低频段)

4.2.2 中高频段减振效果分析

如图4 所示,筏架结构上刚性安装设备中高频(315Hz~8000Hz)减振效果为27.1dB,弹性安装设备中高频(315Hz~8000Hz)减振效果为52.2dB。

4.3 不同安装位置隔振器振动响应分析

筏架下部不同安装位置隔振器振动加速度响应如图5 所示。如图所示,不同安装位置隔振器振动响应有一定的差异,但振动响应曲线整体趋势基本一致。说明已采取的优化设备及隔振器布置措施使隔振器受力均匀,有效控制了各隔振器振动响应不均匀度。

图4 浮筏隔振系统振动响应(中高频段)

图5 不同安装位置隔振器振动响应

5 结论

本文针对集中质量复杂浮筏隔振系统开展了浮筏隔振方案研究工作,提出了集成质量系统浮筏隔振设计原则,结合隔振系统静力学特性分析、隔振系统固有频率分析、减振效果分析等,形成了合理可行的集中质量系统集成浮筏隔振方案。

分析结果表明,采用浮筏隔振后动力装置减振效果明显优于单层隔振。本文工作可为动力装置集中质量系统浮筏隔振设计提供技术支撑。