面向空间机械臂操作的力反馈手柄设计

2020-08-14邱新安马动涛朱博魏志明王世佳

邱新安 马动涛 朱博 魏志明 王世佳

(兰州空间技术物理研究所,兰州 730000)

中国空间站机械臂系统的舱内部分为机械臂提供数据、指令、操作控制保障[1],其舱外部分是机械臂本体,由核心舱机械臂(Core Module Manipulator,CMM)和实验舱机械臂(Experimental Module Manipulator,EMM)组成[2]。舱外恶劣的太空环境不利于航天员直接操控机械臂,所以,航天员利用舱内操控手柄来完成对舱外空间机械臂的操作控制是较好的选择。但我国空间机械臂长度可达15 m[3],操控过程中存在大量的观察死角,利用机械臂上的腕部相机、肘部相机等也难以覆盖;同时,受制于视觉信息的传输速度和采集精度,单一的视觉交互通道限制了航天员完成专业任务的效果、效率和安全性。为了更好的操控空间机械臂,提高任务执行的效率,力反馈手柄应运而生。它不仅可以向空间机械臂传送姿态、位置、速度和力等多种信息来控制其位置与运动,还可以将空间机械臂与环境交互的力/力矩信息再现并作用于航天员的手部,产生力觉临场感,较好的辅助航天员控制空间机械臂完成作业任务[4]。这种实时操作的连续性、直接性和力觉临场感,为航天员与空间机械臂建立了一种紧密的动态耦合,使得操控机械臂变得更加方便。因此,开展基于空间机械臂操作的力反馈手柄设计具有重要意义。

目前,研制成功并投入使用的空间机械臂有空间站遥操作机械臂系统(Space Station Remote Manipulator System,SSRMS)[5]、欧洲机械臂(European Robotic Arm,ERA)[6]以及日本实验舱遥控机械臂系统(Japanese Experiment Module Remote Manipulator System,JEMRMS)[7]。其操作控制终端为一对安装在舱内控制台上的三自由度手柄[8],均不具备力反馈功能。国内外公开发表的文献[9-15]中均未提及诸如空间舱内力觉交互设备的具体设计及验证情况。

基于我国空间站建设中对力反馈手柄的研制需求,本文结合未来中国空间站机械臂执行复杂任务和精细动作过程中所面临的机械臂操作控制问题,对空间机械臂操控手柄的机构和控制方法进行了分析、研究,旨在设计一套三自由度力反馈手柄,以期更加方便地操控机械臂,提高机械臂执行任务时的操作效率,促进空间机械臂系统在我国空间站工程中的应用。

1 手柄系统设计

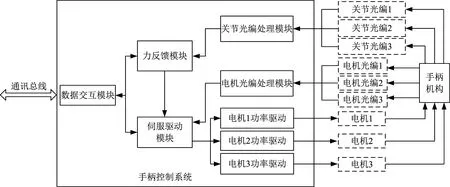

三自由度力反馈手柄作为航天员与机械臂之间一个重要的人机接口,主要用来实现对机械臂单关节、肘部相机云台及末端执行器的操作。图1为手柄系统方案框图,包括控制单元、电机、光编及手柄机构。操作者通过操作手柄末端来施加运动,角位移传感器检测到运动信息,将信息传输到控制单元,控制单元操作空间机械臂按照一定的运动规律实现对末端执行器的位置与姿态调节;同时,末端执行器的状态特征通过控制器解算,将反馈力特征转化为手柄内电机的驱动信号,电机输出反馈力矩通过手柄作用在人手上。

图1 手柄系统方案框图Fig.1 Block diagram of the handle system

2 手柄系统中的机构设计

力反馈手柄的机构决定了手柄的操作灵活性、工作空间及传力性能,合理的机构设计是力反馈手柄设计极其关键的一步。基于空间机械臂的姿态控制需求,为更加真实地完成对机械臂末端或关节的运动操作,选取了一种可绕空间固定坐标系转动的三自由度球面并联机构作为空间机械臂操作的力反馈手柄机构方案。

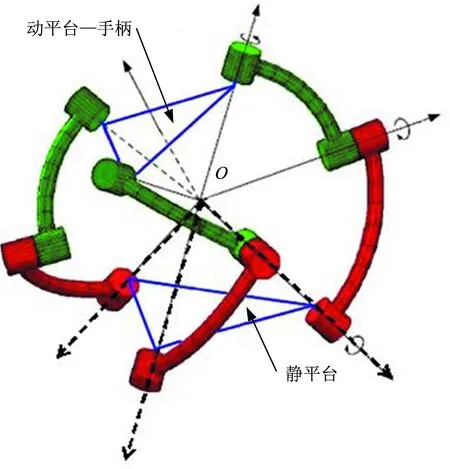

2.1 球面并联机构

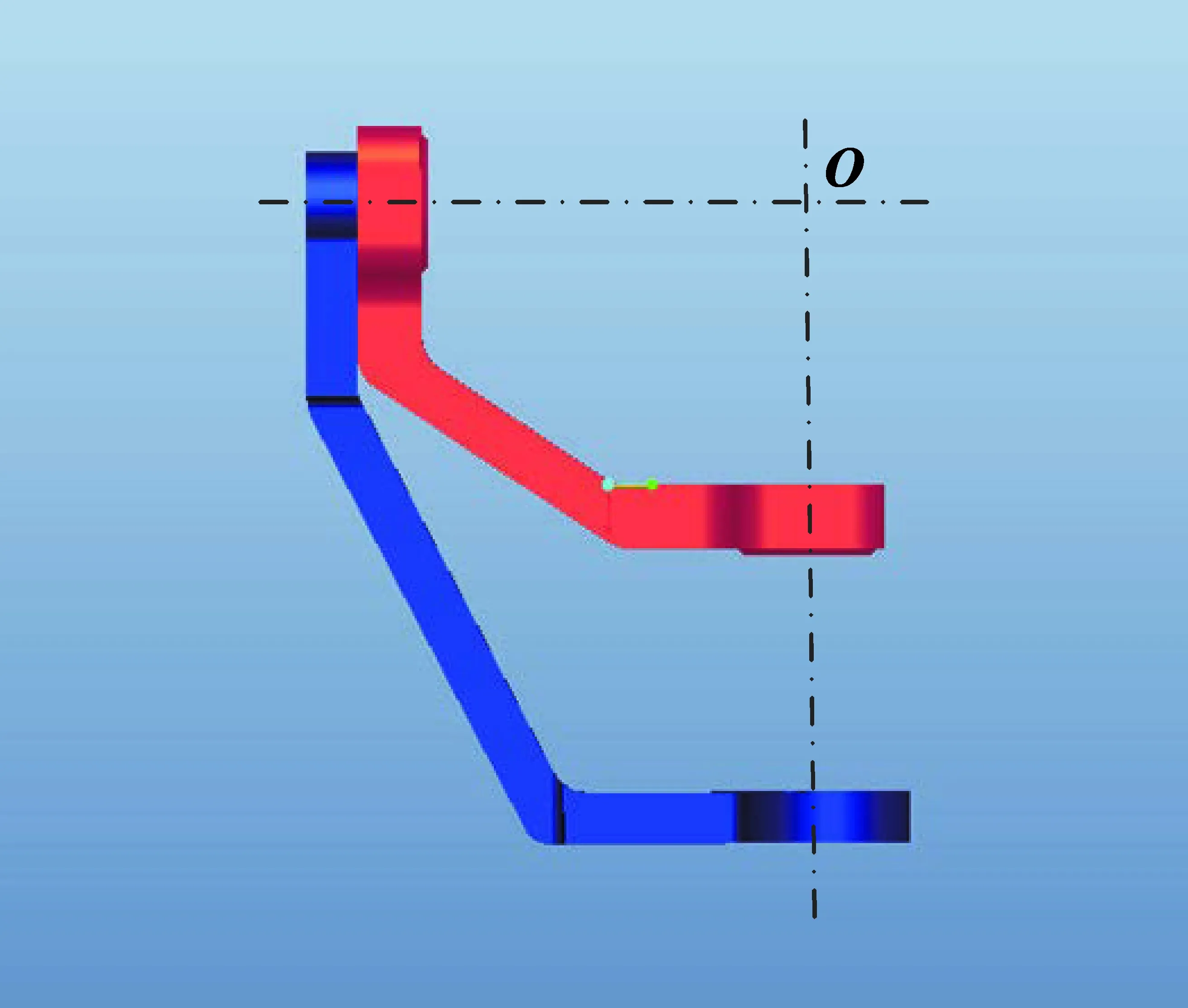

球面并联机构具有3个转动自由度,由静平台、动平台和3条运动支链组成,每条支链由2个连杆和3个转动副组成,3条运动支链相同。静平台即为机架,控制其运动的电机与光编可安装于机架上,动平台通常与操作手柄相连,由操作者手持带动其运动。如图2所示,动平台可以绕铰链中心O点三维转动,具有较小的工作空间,很高的稳定性、刚度、承载力,而且惯量小,动力特性好,能很好地满足空间特殊环境的应用需求。

图2 球面并联机构Fig.2 Spherical parallel mechanism

2.2 构型分析

图3 球面并联机构的D-H坐标系Fig.3 D-H coordinate system of spherical parallel mechanism

设动平台末端的手柄角速度为ω1,安装于机架的驱动关节角速度为ω2,定义球面并联机构的速度映射关系为

H1ω1=H2ω2

(1)

其中,

(2)

式中:H1为第一类雅克比矩阵,H2为第二类雅克比矩阵。

设球面机构的速度雅克比矩阵为J,则ω2=Jω1,带入式(1)中可得

(3)

手柄机构的灵活度作为其运动性能的重要指标,可以衡量机构远离奇异点的程度,其值可以体现手柄的综合传动性能。参考文献[16]的方法,手柄的灵活度指标ξ可由球面并联机构的雅可比矩阵的条件数倒数求得

ξ=1/κ(J)

(4)

雅可比矩阵的条件数为大于等于1的数,当为1时,手柄末端位姿对应的机构运动学逆解唯一,其对应的灵活度为1;当趋于无穷大时,该手柄末端位姿对应的机构雅克比矩阵奇异,其对应的灵活度为0。

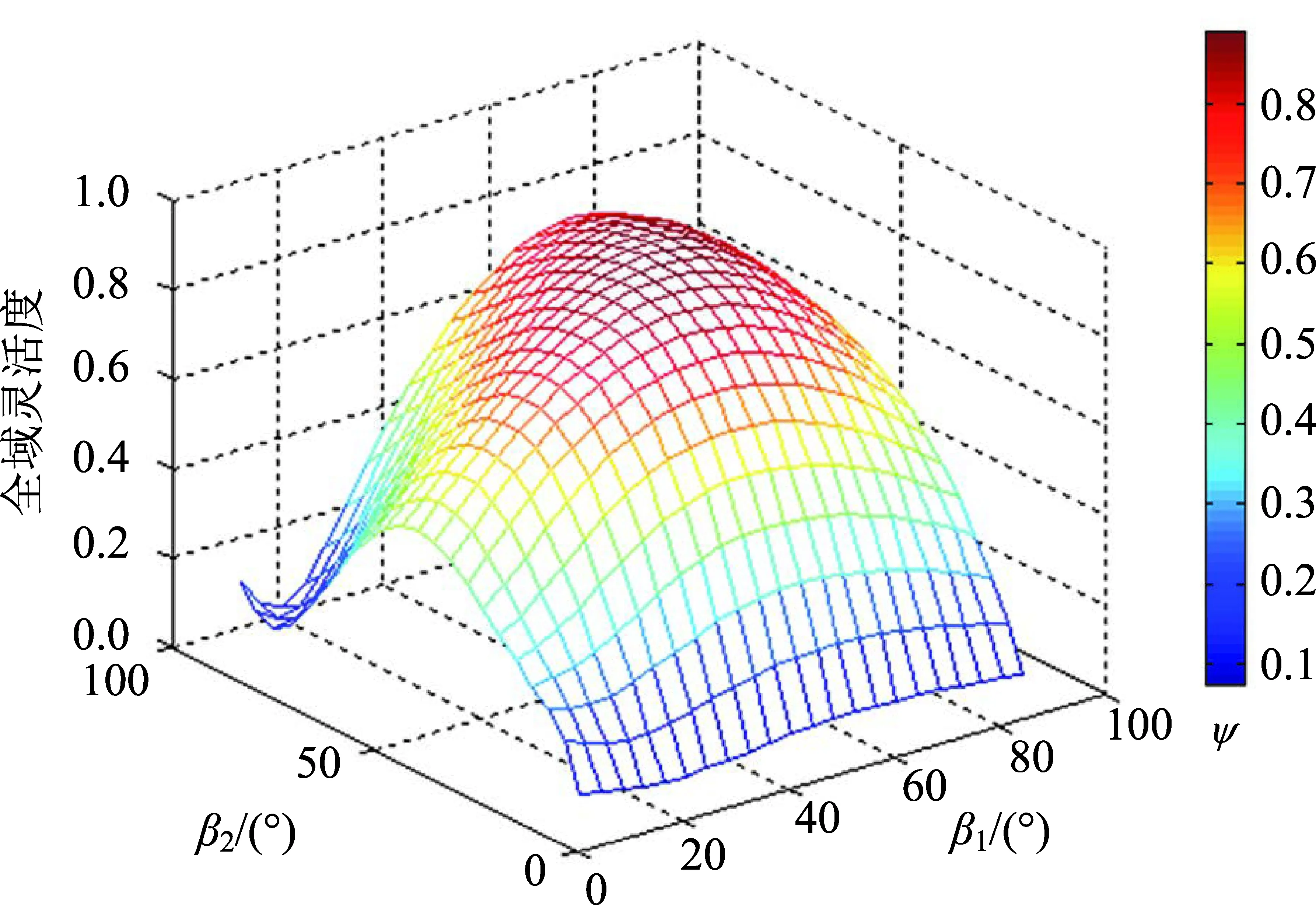

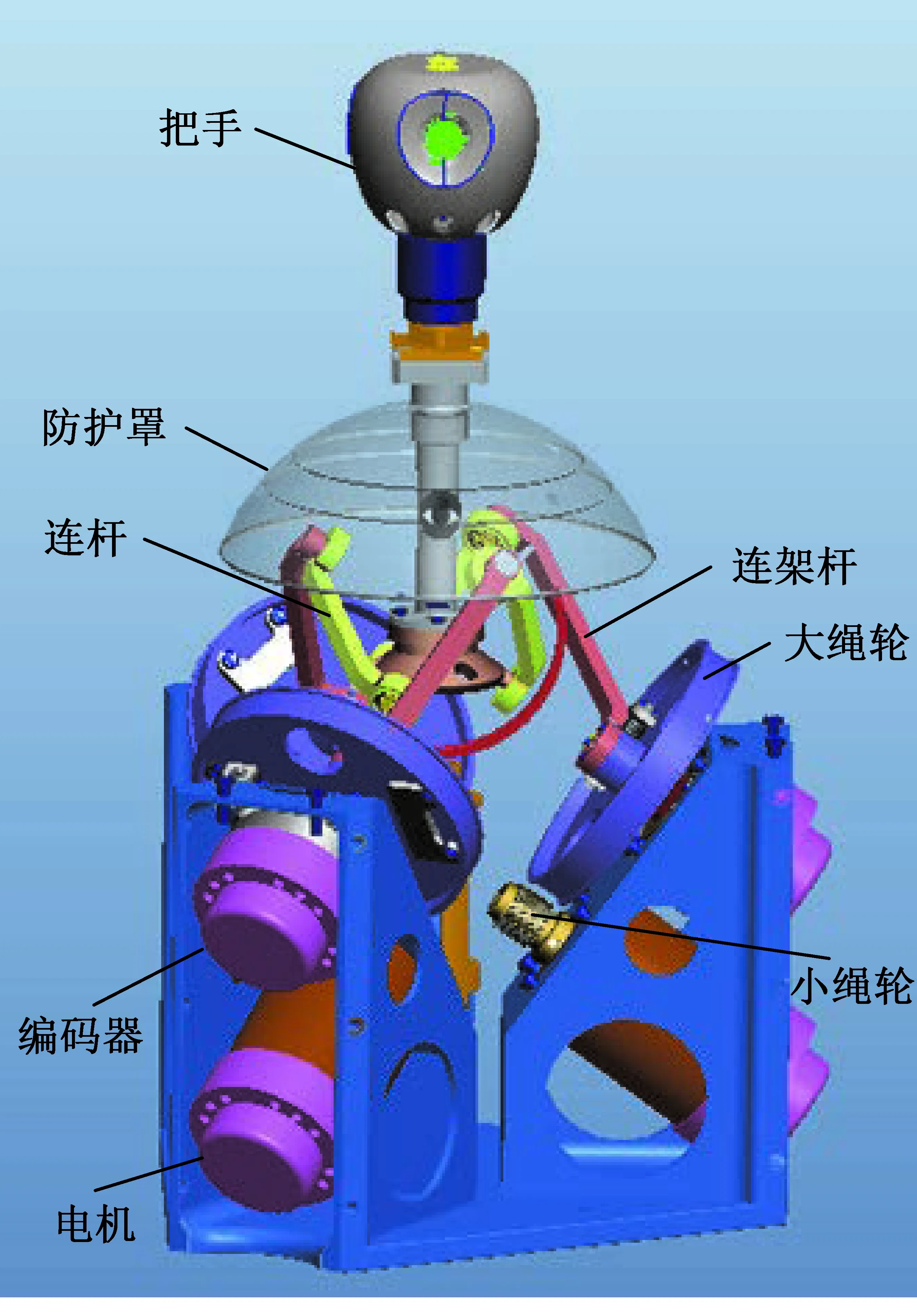

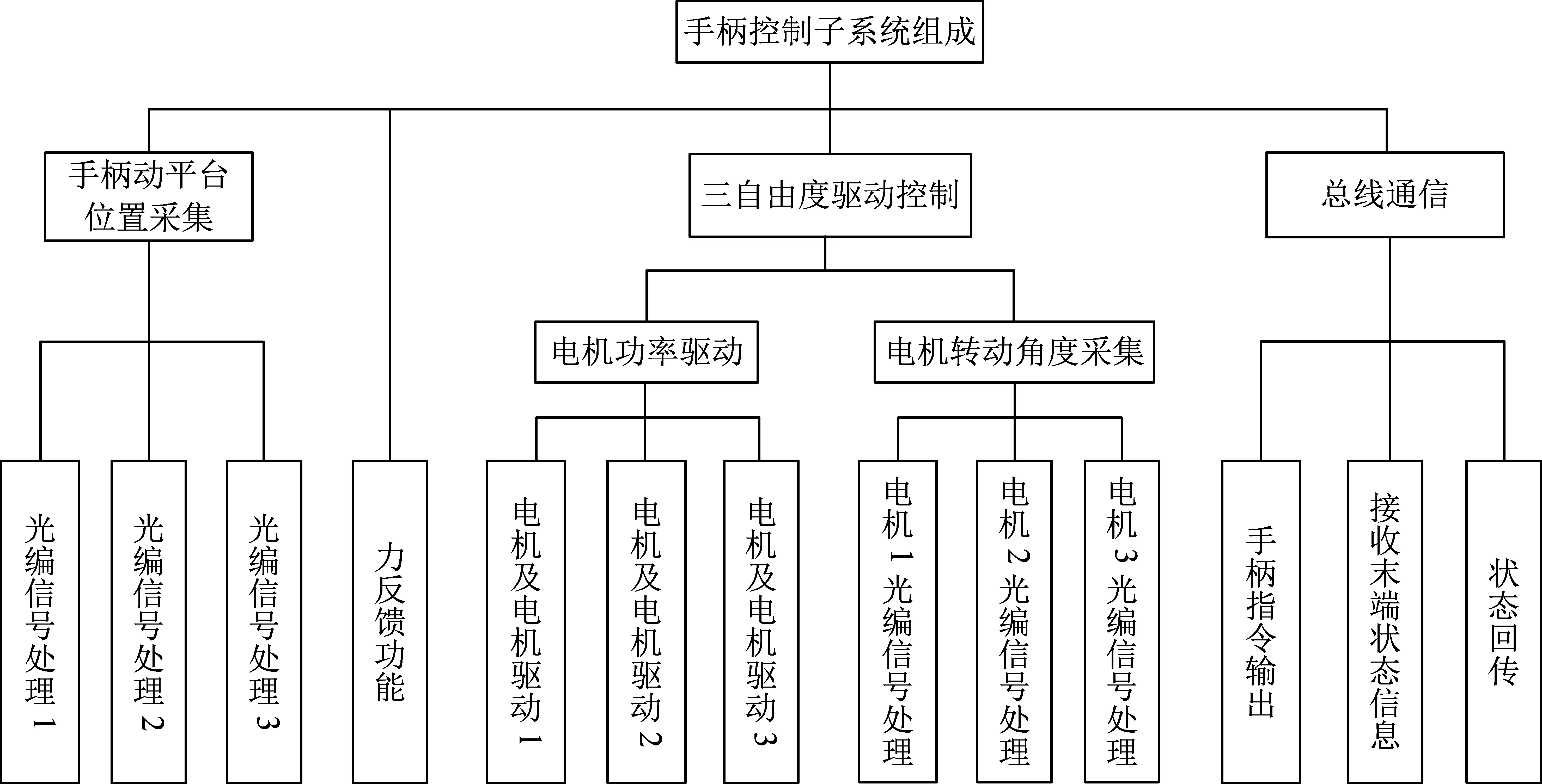

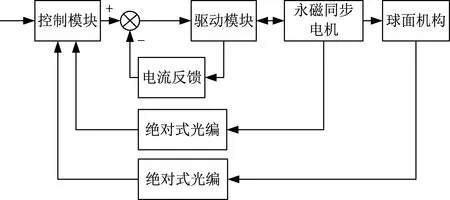

设手柄末端的活动半径为r,α为手柄末端绕Y轴转动的角度,β为手柄末端绕Z轴转动的角度,一旦α、β确定,手柄末端的位置即可确定。本文用一组α、β值代表手柄末端的一个位姿,由球面并联机构的特征可知,手柄末端的位置必然在图4所建立的球面上,对应的α∈[-l,l](0 图4 手柄末端工作空间示意图Fig.4 Schematic diagram of the working space at the end of the handle 由此可得手柄末端在工作空间内的全域灵活度指标为 (5) 由文献[17]的研究分析可知,针对球面并联机构,获取机构传力性能最优的条件是向量u、v、w彼此正交,即运动支链的3个转动副轴线方向满足正交条件,由此可得α1=90°,α2=90°。 在满足机构传力性能最优的基础上,为了获取全域灵活度ψ的最大值,构建β1-β2空间,经过计算分析,当β1=β2=54°时,全域灵活度指标取得极大值ψmax=0.890 6,如图5所示。 图5 β1、β2取值对全域灵活度的影响Fig.5 Effect of β1 and β2values on global flexibility 由此可确定球面并联机构连杆的构型参数为α1=90°,α2=90°,β1=54°,β2=54°。 为兼顾手柄的整体刚度、强度及尽可能小的质量、尺寸,同时避免连杆之间的运动干涉。该方案采用异化连杆设计,如图6所示,连架杆与连杆各自两端的转动副到转动中心的距离均不同,由静平台到动平台端逐渐减小。 图6 连架杆(蓝)与连杆(红)的构型设计Fig.6 Configuration design of the link rod (blue) and connecting rod (red) 连架杆与连杆确定的基础上,在机架上配合设计安装电机与编码器的固定机构,及由大小绳轮组成的传动机构,组成静平台;在动平台一端设计中心架与手柄相连。由此组成手柄的机构设计,如图7所示。 图7 手柄三维模型图Fig.7 3D model of the handle 手柄控制功能主要完成传感器数据采集、电机的伺服控制、力控制及数据交互通信。该单元须保证数据采集和运动控制的实时性。人体能够感觉到的变化频率在300 Hz以上,手柄作为力觉交互设备,其采样频率和数据处理应满足实时性要求。设计中采样频率设定为1000 Hz,可以保证舒适的力觉交互感觉,控制单元功能框图如图8所示。 图8 控制单元功能框图Fig.8 Control unit functional block diagram 其控制原理如图9所示。控制模块采集球面机构的3个驱动关节的角度值,经力反馈模块解算出球面机构的有益力,生成手柄3台电机的驱动力矩,通过对电机当前电流进行比例积分(PI)调节,并采集当前电机轴光编值以正弦波驱动方式驱动球面机构3电机转动,从而实现手柄力反馈作用。 图9 手柄控制架构框图Fig.9 Block diagram of the handle control architecture 手柄电机控制采用空间矢量脉宽调制控制方式(SVPWM)实现三自由永磁同步电机的力矩控制,如图10所示。传感器采集三相静止坐标系下的电流值(ia、ib),通过克拉克(Clark)变换得到两相静止坐标系下的电流值(iα、iβ),再通过帕克(Park)变换转换为两相旋转坐标系下的电流值(Id、Iq)。为跟踪手柄末端位置,调节手柄力矩,力反馈模块解算出当前手柄电机力矩控制参考电流Iqref(Id的参考电流Idref=0),跟踪给定电流(力矩),进行电流(力矩)闭环PI调节控制,得到两相旋转坐标系下的参考电压ud、uq,再经过Park逆变换计算出两相静止坐标系下的参考电压uα、uβ,经SVPWM发生器产生三相全桥逆变器6路开关通断时间,触发逆变器开关管控制三相逆变器绕组电流,即可实现空间矢量脉宽调制力矩闭电机控制。 图10 手柄电机控制框图Fig.10 Block diagram of the handle motor control 手柄作为力觉交互设备为操作者提供的反馈力主要包括以下3种。 (1)有益阻力:通过有益阻力来减弱人手在精细操作时的抖动,同时将有益阻力与机械臂末端的运动速度或位置映射设计成线性关系,提高操作的效率。 (2)状态感知:操作者通过手柄获取机械臂的工作状态,当机械臂运动过程中发生振动或抖动时,可通过正弦式的反馈力来感知。 (3)交互感受:操作者通过手柄感受机械臂与未知环境的交互状态,包括机械臂与周围环境相作用发生的碰撞、接触和摩擦等。 根据反馈力输出的需求,采用阻抗控制模式的控制方法,当检测到操作者的输入运动后,通过位置解算及当前机械臂的遥测信息生成反馈力输出给操作员,手柄反馈力的控制如图11所示。 图11 反馈力控制框图Fig.11 Feedback force control block diagram 为验证力反馈手柄对空间机械臂操作的有效性,组建了一套基于空间任务的七自由度机械臂的虚拟模型场景,通过操作力反馈手柄来完成机械臂末端的位置控制,其半实物仿真平台如图12所示。 图12 空间任务模拟试验Fig.12 Space mission simulation test 首先,操作手柄控制机械臂末端向舱体移动,机械臂的速度与运动方向受手柄偏移零位的偏移量和方向控制。当机械臂末端靠近舱体时,增加有益阻力以辅助完成舱体的捕获。当飞船捕获时,力反馈手柄通过输出振动提示信号,示意捕获成功,如图13所示。 图13 手柄控制机械臂抓取舱体图Fig.13 Handle controls the manipulator to grasp the cabin 当捕获完成后,控制舱体向空间站的对接口移动,当对接舱口轴线方向与飞船对接舱口轴线方向一致时,手柄输出振动提示信号,警示操作者飞船姿态调整完毕,可操作飞船向空间站主体移动。其对接过程可通过输出状态感知、交互感受等反馈力,让操作者感受到对接中的状态,以此来实现精细操作完成舱体的对接,如图14所示。 图14 手柄控制机械臂完成舱体对接Fig.14 Handle controls the manipulator to complete the docking of the cabin 为了尽量减少人为因素的干扰,随机邀请了7位无经验操作者通过手柄来模拟执行上述舱体对接任务。将试验分为两个部分进行:第一部分采用带力反馈功能的手柄执行任务;第二部分是取消手柄的力反馈功能去执行任务,分别记录这7位操作者完成任务所需的时间。试验结果分布如图15所示,试验表明:7位操作者在引入力反馈的状态感知功能后,完成操作任务所需的时间明显减少;而取消力反馈功能后,仅依靠视觉信息来执行任务,7位操作者所用的平均时间是带力反馈功能时操作时间的2.6倍。通过对7位操作者执行任务后的采访,操作者一致认为力反馈手柄让执行任务的过程变得更加简单,操作过程也更为真实,操作状态更为可控。这也较好地说明了力反馈手柄在操作机械臂执行任务时能够极大地提高操作效率,有效的增强临场感。 图15 手柄模拟任务完成的时间Fig.15 Time for completing handle simulation task 本文以空间机械臂的人机交互操作为需求,依托球面并联机构,通过对机构关键参数分析与电控方案设计,完成一种三自由度力反馈手柄的设计。通过组建半物理仿真平台来模拟手柄操作机械臂执行任务的过程,对设计的力反馈手柄的操作性能进行有无力反馈下的操作对比,并进行了定量分析与评价,得出如下结论。 (1)三自由度球面并联机构在满足力学性能最优的条件下,其全域灵活度可达0.890 6,良好的动力特性和较高稳定度,小巧、灵活、便捷的人机交互接口,可作为三自由度力反馈手柄的运动机构应用到空间机械臂的操控中。 (2)力反馈手柄数据采集和运动控制的实时性让空间机械臂操作具有良好的力觉交互感受,通过对手柄有无力觉交互功能的试验验证,受试者在模拟执行任务中无力反馈功能所用的平均时间是带力反馈功能时操作时间的2.6倍。力反馈手柄的应用,提高了机械臂执行任务时的操作效率;同时,手柄执行任务时增加有益阻力的方式减弱了人手的抖动,提高了空间机械臂执行精细动作的能力,让执行任务的过程变得更加简单。 (3)力反馈技术的应用可较好地辅助航天员操控空间机械臂,多维的交互通道将成为空间机械臂操控的发展方向,也将有利于空间机械臂系统在我国空间站工程中的应用。

3 控制单元设计

3.1 手柄控制方案

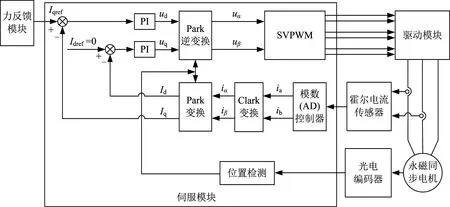

3.2 电机控制策略

3.3 反馈力的控制策略

4 试验验证

5 结论