多通道分布式航天器舱体健康数据采集方案设计

2020-08-14姜宇鹏刘中伟刘敏时郭晓华姜连祥

姜宇鹏 刘中伟 刘敏时 郭晓华 姜连祥

(1 山东航天电子技术研究所,山东烟台 264670)(2 山东工商学院,山东烟台 264005)

近年来,随着航天技术的不断发展,航天器的飞行速度及设计成本均大幅提高。为了帮助航天器设计人员综合评价航天器设计及制造性能,通常需要在航天器内部设计参数采集及自主健康管理系统,实时采集航天器在发射及飞行过程中的工程参数和运行状态,并通过一系列自主控制算法提高在轨自主运行效率,为航天器的健康状态、故障模式判别及产品升级改造等提供科学、准确的数据支撑[1-2]。高性能航天器既需要健康数据采集系统的采集通道数量多、采集精度高,又对其质量和体积提出更加严苛的要求。

航天器长期工作于恶劣的太空环境,面临着空间辐照、空间碎片撞击、气动加热等,未来可能还会在地面与太空之间多次往返,其中应力交变、温度交变及高频振动等健康数据反映着航天器内部结构的疲劳、裂纹和屈曲程度,表面温度、表面热流、结构应变及振动参数可通过航天器遥测下传,方便地面对航天器服役期间的状态进行监测分析[3]。对于长线距离电阻量信号,文献[4]中采用三线制方法采集热敏电阻,并补偿了接触电阻及放大器漏电流的影响。文献[5]中设计惠斯通电桥加两级放大电路,与理论值线性拟合度为7.8‰。文献[6]中将获取的压力传感器阵列参数代入嵌入式飞行数据传感(FADS)系统,无需依赖空气动力学模型就可以建立起输入与输出的关系。文献[7]中设计的飞行参数采集系统模拟量为71路,配合防毁记录器存储实时采集的数据。这些传统的工程实现方法是配置多架数据采集系统[8],存在因采集通路集成度不高造成体积、质量资源占比大的问题,因此工程应用中需要集成度、可靠度、精度更高的力、热信号工程参数测量设备。

本文采用多通道模块化的设计思想,重新将航天器舱体各类健康数据信号整合为应变信号、微弱电压信号及高频振动信号,并设计控制管理模块完成数据采集及数据传输等功能,在有效减小系统体积、质量的同时,可实现92路高通量航天器健康传感器的同步高精度采集,在工程应用中能够占用最小资源对航天器舱体的力、热参数完成实时采集下传,可为航天器优化迭代设计提供数据支持。

1 舱体健康数据采集方案设计

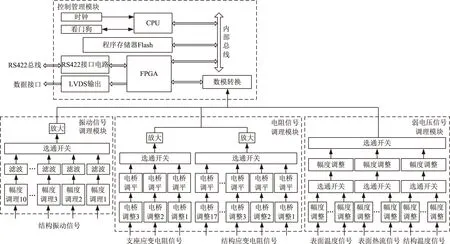

目前,航天器结构设计中存在轻量化与高强度矛盾,尤其是在发射上升段和长期在轨阶段航天器合金状态、力热参数的实时记录,各类传感器需要遍布舱体各处并同步采集。考虑到质量、体积的资源占比情况,采集精度越高、采集通道越多,其工程应用价值也越高,因此需要设计并实现能够适应不同传感器的多通道分布式健康数据采集方案,如图1所示。

注:LVDS为低压差分信号。图1 健康数据采集方案设计Fig.1 Scheme design of health data acquisition

常用的健康监测传感器包括结构应变片、温度热流传感器及振动频率传感器。其中:主要采集舱体结构应变幅度的电阻式应变片信号变化范围为[345 Ω,355 Ω];表征舱体各点温度、表面热流及表面温度的电压式传感器变化范围为[-25 mV,+75 mV];环境震颤引起的舱体结构振动量由振动传感器输出并且进行高频采集。健康数据采集方案通过将原结构应变、温度及振动信号分别采集的独立单机进行集成整合,完成对上述3类传感器输入信号的调理放大、去噪声及滤波,并由控制管理模块统一进行数据流采集及信息传输。

1.1 电阻信号调理模块

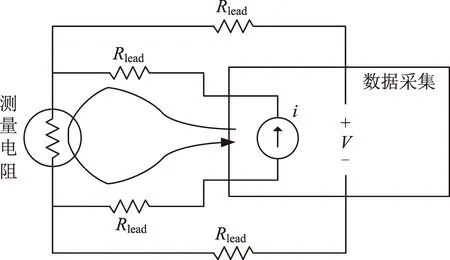

电阻式应变片是一种能将所受到的应变力转化为电阻值变化的精密传感元件,一般由Φ=0.02~0.05 mm康铜丝或者镍铬丝烧结成的敏感栅构成。在精密的工程测量中,由于应变片处于舱体各处,过长的导线会引入较大的导线线阻误差[9],因此本文采用四线制的接线法消除电路中的导线电阻、漏电阻等误差电阻。外部两根线提供电流,内部测量引线接高输入阻抗运放,测量电路回路电流约为0,这种四线制采集测量方式能够有效避免因不同线长引起的长线误差阻抗Rlead,有效提高电阻信号采集精度。图2为四线制电阻采集原理,图中i为恒流源,恒定电流流经被测电阻,将电阻的变化量转变为电压信号;数据采集系统通过等长的导线回路测量被测电阻两端信号电压V,由于长线误差阻抗Rlead相等,可以完全消除引线电阻的影响。

图2 四线制电阻采集原理Fig.2 Schematic of four-line resistance acquisition

为了提高电阻信号的采集性能指标,使测量的微弱信号能够更加真实地反映被测参数的大小及其变化规律,电阻信号调理模块采用差动电桥技术提高信噪比。差动技术对电路零漂有着明显的抑制;电桥电路能实现精密测量,利用其对称性特点可以找到电位相同的点,以实现电路平衡。差动电路与电桥电路共同具有对称性的特点,因此将两种电路相结合,使测量结果更加精准、稳定。差动放大电桥原理如图3所示。

图3 差动电桥原理Fig.3 Schematic of differential bridge

平衡电桥的两输出端电压信号U+和U-分别与差动运算放大器正相端、反相端相连,精密电阻R1,R3,R4和被测电阻Rx的电阻值相等(均为R),构成电桥左右桥臂,其中,经过差动电桥调理输出信号电压为

(1)

式中:ΔR为被测电阻受到外界应力变化后电阻值的变化量;I为恒流源提供的恒定电流;G为放大倍数。

因为电阻信号变化量±5 Ω相对于桥臂电阻R非常小,则式(1)可近似为

(2)

因为多路应变片初始值存在差异,各通道的两桥臂压差ΔU不同导致采集初值偏差较大。采用闭环控制调零方法,采用比例-积分-微分(PID)控制算法快速调整多路数模转换芯片的输出值,将模拟量采集的码值调整至ΔR为零点,信号经过多级放大后变化范围与模数转换输入范围一致。图4为电桥调零原理。

图4 电桥调零原理Fig.4 Schematic of bridge zero-fitting

1.2 微弱电压信号调理模块

在航天器飞行过程中需要实时监测舱体表面温度、热流密度、舱内温度,通过分布舱体各处的热电偶塞、热流传感器及舱压传感器测量50路温度变化信息,微弱电压信号幅度统一设计为-25~+75 mV,可包络所有弱电压的采样需求,提高模块化集成度。信号经过差动放大、开关选通及幅值调理后,进行模拟量采集。多通道微弱电压信号调理模块见图5。

图5 弱电压信号调理模块Fig.5 Weak voltage signal conditioning module

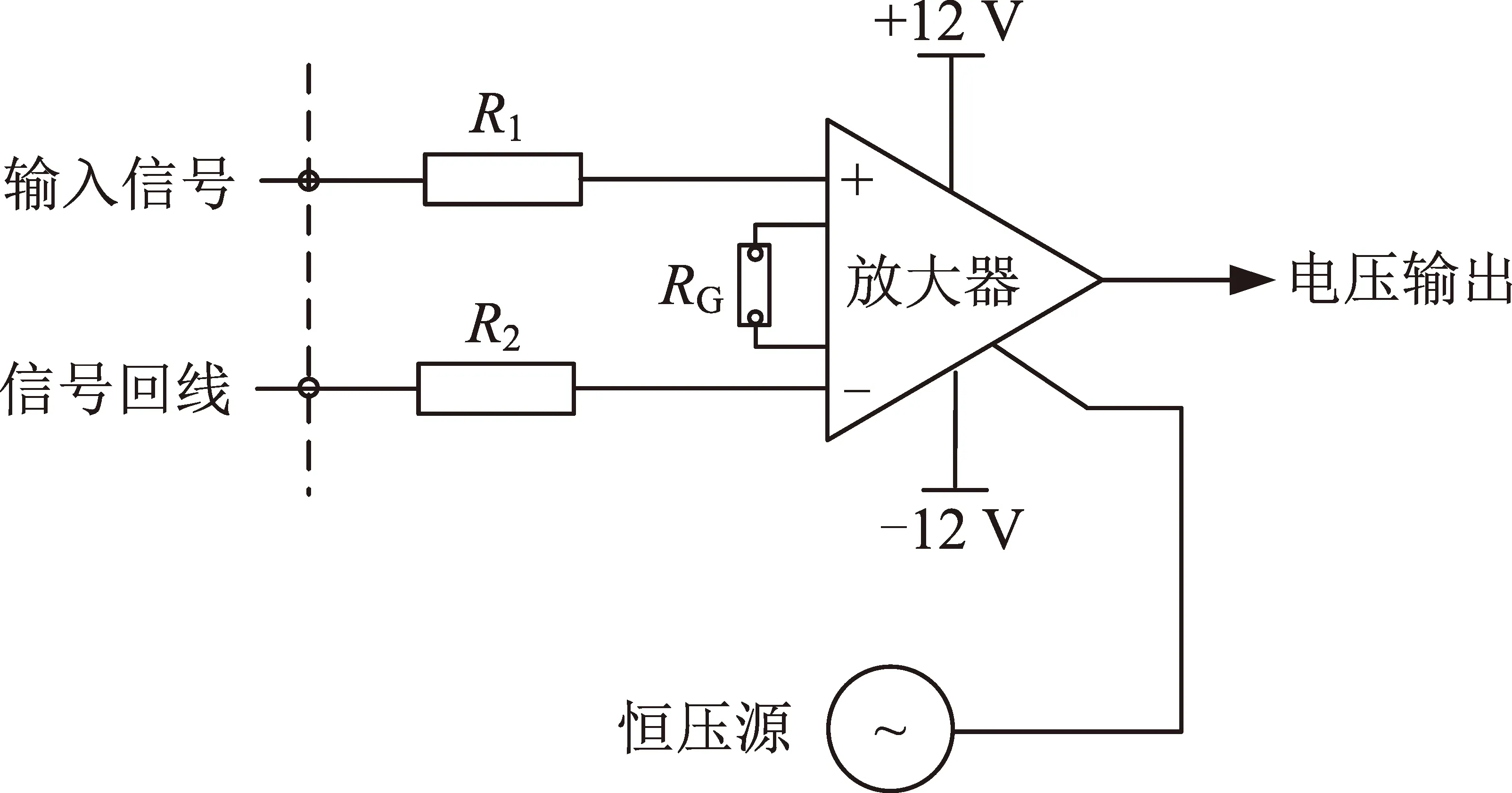

为提高信噪比,使测量结果能更加真实地反映被测温度信号的大小及其变化规律,利用高输入阻抗放大器构成差动放大电路,以有效地抑制共模噪声[10]。由于温度信号微弱,电压信号需要采用性能优异的运算放大器进行百倍放大,从而精确地反映舱体温度变化细节信息;而且,为了避免多通道并行设计相互串扰,采用差分放大技术实现对微弱电压量的采集,以有效抑制噪声。差分电压采集见图6。

图6 差分电压采集示意Fig.6 Schematic of differential voltage acquisition

由于温度信号通道数量多,信号选通架构采用两级选通,通过不同地址驱动切换采样通道,这样既能满足局部剧变温度信号的采样要求,又可根据不同需求对重点舱体部位高频次重复采样。

1.3 振动信号模块

环境振动传感器监测舱体形变量信息,压电集成电路(ICP)传感器具有体积小、质量小、灵敏度高及频响范围大等特点,在工程参数测量领域应用广泛。

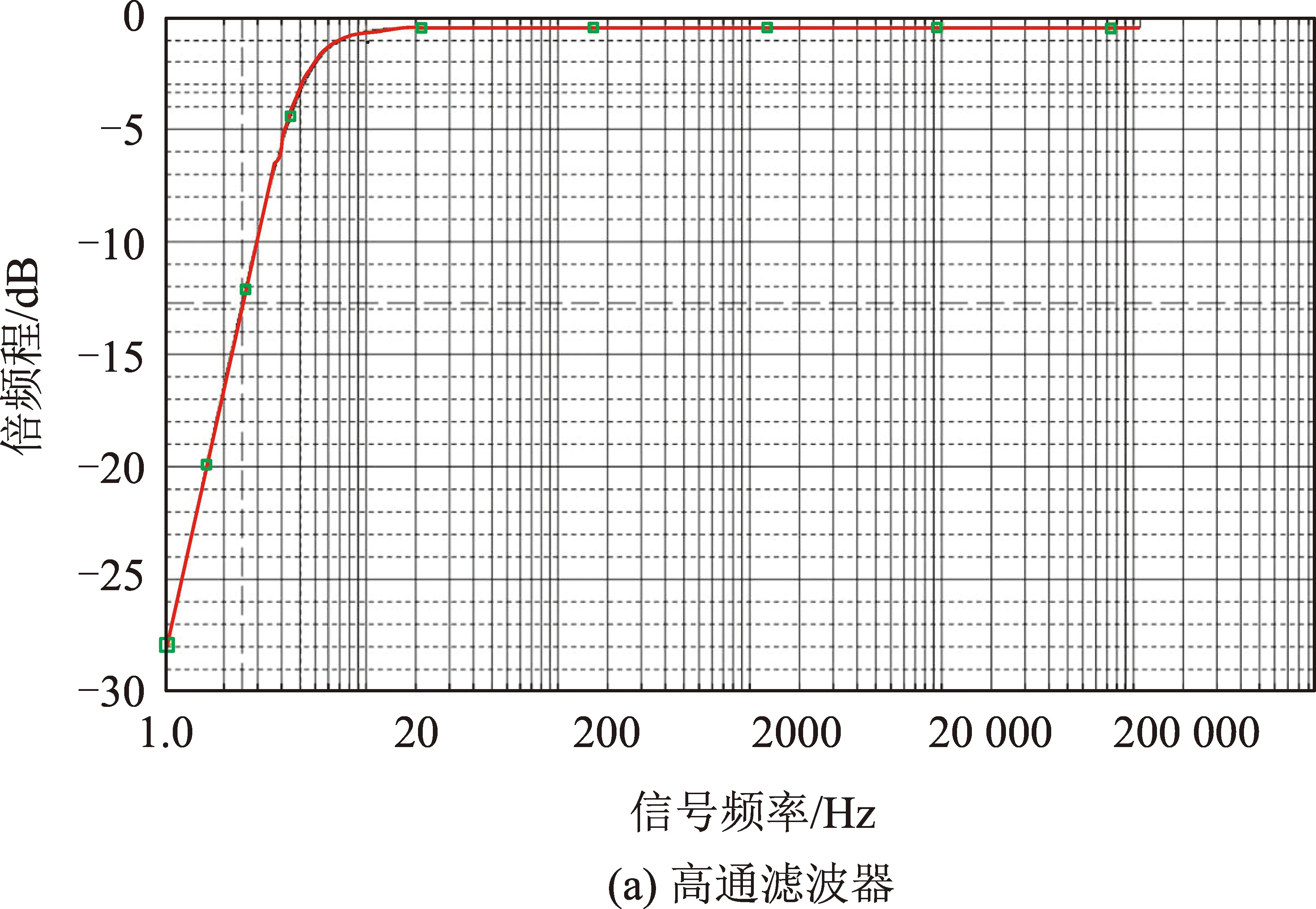

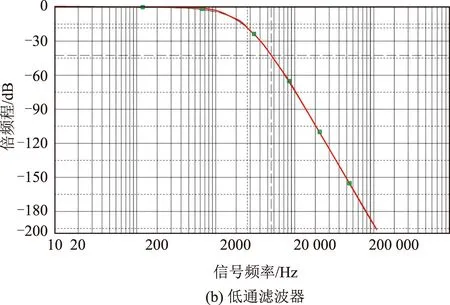

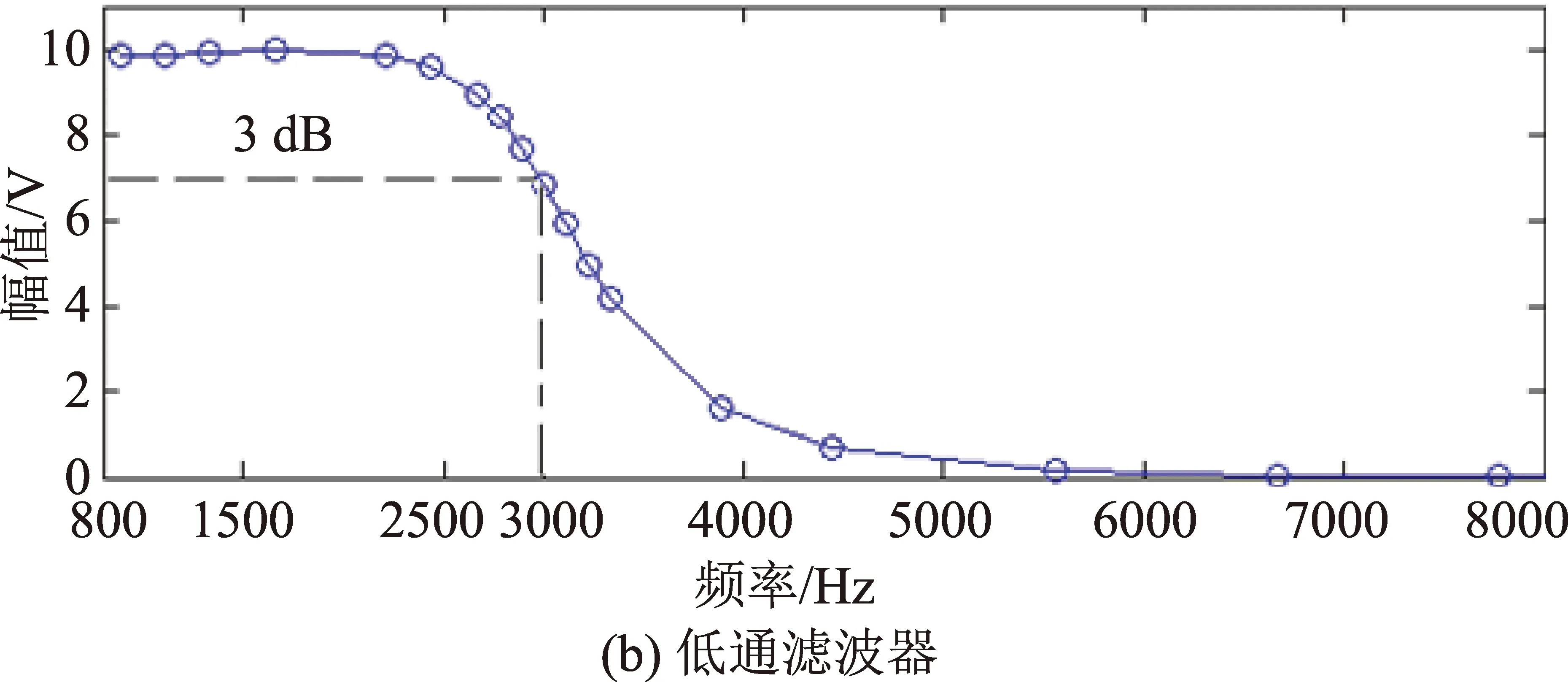

在数据采集过程中,不可避免地会有低频、高频干扰信号混叠在有用信号当中,为了避免高速信号动态采集的干扰,设计六阶巴特沃斯有源滤波器组成带通滤波电路,以提高信噪比。采用二阶巴特沃斯滤波器组成高通滤波器,设计下限截止频率为5 Hz±1 Hz;采用四阶巴特沃斯滤波器组成低通滤波器,设计上限截止频率为3 kHz±100 Hz;为了实现通带内频响曲线最大限度的平坦,工程实践中将各阶电阻值设置为调试,且电容选取一类瓷介电容,以减小温度变化对通带门限的影响。仿真得到高通滤波器及低通滤波器的波形如图7所示。

图7 巴特沃斯滤波器仿真结果Fig.7 Butterworth filter simulation results

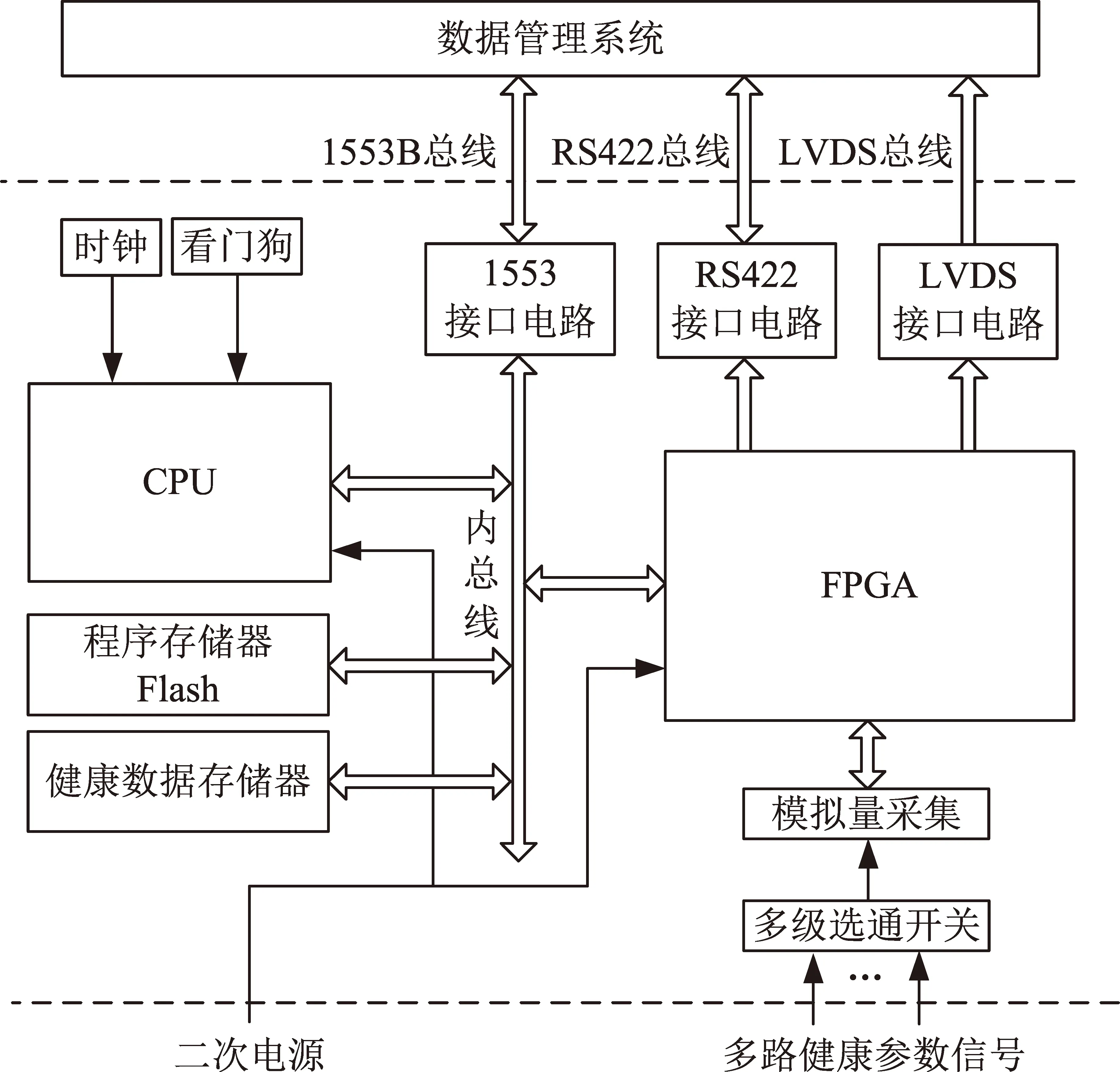

1.4 控制管理模块

控制管理模块(见图8)采用模块化设计思路,负责数据处理及转发、遥控遥测、状态自检等功能。控制管理模块采用数字信号处理器(DSP)与FPGA为核心的系统架构,其中,FPGA配置16位AD采集芯片及多级选通开关对92路模拟信号分时、分频采集,并将采集得到的数据缓存、组帧通过LVDS接口发送至数据管理系统,同时增加RS422总线作为备份数据发送通道,以增加系统可靠性。

图8 控制管理模块原理框图Fig.8 Schematic of control management module

控制管理模块与数据管理系统通过高可靠1553B总线收发遥控遥测指令;DSP工作主频为100 MHz[11],通过内总线从Flash程序存储器加载程序指令,同时内部集成抗辐照的非易失性存储器(MRAM)用于存储部分重要航天器舱体健康数据,作为延时遥测过境下传。控制管理模块可实时通过1553B总线接收航天器上的通道配置指令,在航天器入轨、再入等任务关键阶段对头部等关键结构部位进行表面热流及结构振动情况的高频次轮询采集,入轨稳定后对结构应变、温度等健康信息进行实时监测,以提高航天器健康状态自主管理能力。

2 测试结果及分析

通过本文方案设计实现了某卫星的数据采集系统,如图9所示。系统采用锁紧插件式紧凑结构,以减小体积和质量。以精密电阻、干电池分压及标准信号发生器作为信号输入源,分别对数据采集系统的精度进行测试。

图9 数据采集系统单机Fig.9 Data acquisition system equipment

2.1 电阻量信号采集

电阻信号调零采用350 Ω精密电阻作为调零参考基准,电阻值精度为±0.1%,所有通道调零后连续采集电阻值误差范围最大为0.01 Ω。随机选取单通道测试电阻值采集结果,对345~355 Ω范围进行采集,采集数值与精密电阻比对,采集结果及线性拟合如图10(a)所示,单通道采集电阻值误差在[-0.05 Ω,+0.05 Ω];选取347 Ω精密电阻作为所有通道采集样本,采集结果及线性拟合如图10(b)所示,所有通道采集电阻值误差均在[0.03 Ω,0.07 Ω]。

图10 电阻通道精度与一致性结果Fig.10 Precision and consistency results of resistance channel

通过以上模拟应变电阻量信号的采集结果可以看出:所有采集通道的一致性非常高;宇航常用导线的电阻率一般为100~250 mΩ/m,相较于传统单端模拟信号1%的采集精度,采用四线制及差动电桥方法,单通道采集精度大幅提高,达到5‰,多通道间差异率低于2‰。

2.2 微弱电压信号采集

随机选取单通道测试微弱电压量采集结果,对-25~+75 mV范围进行采集,采集数值与六位半量程万用表采集结果进行比对,采集结果及线性拟合如图11(a)所示,单通道采集电压值误差在[-0.2 mV,+0.2 mV]。以-10 mV作为所有通道采集样本,采集结果及线性拟合如图11(b)所示,所有通道采集误差均在[-0.2 mV,+0.2 mV]。

通过以上微弱电压信号采集结果可以看出:所有采集通道的一致性非常高;采用差分放大技术能够有效抑制经过百倍放大后的共模噪声,毫伏级弱电压采集精度大幅提高,达到2‰;在多通道同时采集情况下,增加多种防串扰屏蔽措施,通道间差异率降至与单通道采集精度相同的量级。

2.3 频率信号采集

采用标准信号发生器输出10 V正弦信号模拟频率传感器输出信号,调节输出频率覆盖1 Hz~8 kHz,采集结果如图12所示。二阶高通滤波器的3 dB截止频率为5.2 Hz,四阶低通滤波器的3 dB截止频率为2997 kHz,实测结果表明:该带通滤波器与仿真结果一致,多通道间能有效滤除高频及低频的杂波干扰信号。

图12 带通滤波器实测结果Fig.12 Actual results of band-pass filter

健康数据采集系统结果表明:相较于传统采集设备,健康数据采集系统采集精度提高1个量级,近百路的采集通道能够适应大多数航天器的力、热健康监测传感器,通用性强,可靠程度高,设备具有数据存储及下传的功能,能够协助航天器实时掌握整器健康状态并启动安全管理策略,显著提升航天器自主健康管理水平。

3 结束语

本文采用四线制采集、差动电桥等技术设计了多通道分布式弱信号健康数据采集方案,并实现了多通道下的高精度健康数据采集系统应用。测试结果表明:该系统的应变压力、温度、热流、振动等微弱电压信号采集精度高,振动信号滤波效果与仿真设计值一致,在最小的资源占比下能实现92路多通道航天器舱体健康数据的高精度同步采集,可用于航天器实时健康监测与状态评估,为航天器优化设计提供数据分析依据。