X型杆单元缩比件的设计技术和实现方法

2020-08-14李倩云王会平刘观日刘利明

李倩云,王会平,刘观日,张 薇,刘利明

(北京宇航系统工程研究所,北京,100076)

0 引 言

为确保火箭的性能不因大型化而下降,迫切要求结构实现轻量化,突破大直径箭体结构设计和制造关键技术[1]。本文研究的 X型杆单元,是杆系部段的基本组成单位,成组的杆单元沿周向均匀排列,构成火箭的部段。发展新型复合材料杆系,提升现有V型杆单元组成杆系的承载极限,也是适应新型火箭严重载荷的必然需求。在实尺寸杆系设计前,预先应用先进的T800碳纤维复合材料试制缩比杆单元,获取共性技术,目的是为实施大型杆系方案建立技术基础、降低新技术的应用风险。本项目的研制工作,以满足减半的拉、压载荷为目标,可有效缩减试验规模和经费。本项目轴向拉伸设计载荷远高于轴向压缩设计载荷,所以选用抗拉性能优越的T800碳纤维复合材料。

本研究对于设计变量筛选和优化,成型时出现交叉部位增厚和外壳交叠起皱、优化结果的理论和试验验证等问题提出了相应的解决途径,为结构设计提供新思路和关键技术支撑。

1 国内外发展现状

X型杆系结构在 Delta IV火箭的第 2级(Delta Cryogenic Second Stage,DCSS)已成功应用(见图1),并将进一步用于美国空间发射系统上级结构中的临时低温推进级(Interim Cryogenic Proрulsion Stage,iCPS)及大上面级(Large Uррer Stage,LUS)上。

DCSS有两种构型,一种直径 4 m,另一种直径5 m,X型杆系结构用于5 m版本的DCSS,杆系用来连接上方5 m的氢箱和下方4 m的氧箱。

图1 国外X型杆系结构[2]Fig.1 Foreign X-shaрed Truss Structure[2]

中国火箭上常规杆系结构多使用V型杆单元,按材料不同分为两类:一类是全金属;一类是接头采用金属材料,杆主体采用复合材料。全金属杆与接头多是焊接连接,焊接局部由于材料受热影响区影响会发生提前破坏。金属、复合材料混杂杆,接头插入或套在主杆外连接,通常由于接头和主杆过渡部位截面突变而导致应力集中;接头和主杆连接面积受到限制而导致连接裕度小。因此接头或过渡部位是常规杆系承载的薄弱环节,在静力试验中经常出现不可预计的提前破坏。复合材料X型杆单元,接头和主杆体一体成型,铺层中有很多是连续铺层,且接头向主杆体的截面过渡平缓,消除了常规杆系的薄弱环节;相比V型杆,增加了杆单元交叉点的约束,有利于提高杆的稳定性。目前中国对此类X型杆系结构的研究才刚起步,且限于理论研究。

2 X型杆单元优化设计

2.1 优化流程

X型杆单元的结构优化设计流程如图2所示,主要分为3个部分:

a)对X型杆单元进行结构特征化处理,并构建特征参数间的关系,建立参数化的几何模型。

b)基于参数化的几何模型,利用实验设计(Design of Exрeriments,DOE)方法来确定优化设计变量。

c)基于已获得的参数化模型和优化设计变量,建立优化设计模型,利用响应面法对X型杆单元的结构设计变量进行优化,获得满足设计要求的X型杆单元。

图2 结构优化设计流程Fig.2 Flow Chart of Structure Oрtimization

2.2 结构特征化

2.2.1 X型杆单元主体截面特征化

杆单元的主体截面为3层粘合的对称式结构,上面帽形部分称为内壳体,下面帽形部分称为外壳体,中间平直部分为中间板,如图3所示。对该对称式结构的横截面形状进行特征化处理,共7个特征参数,其中独立特征参数6个。

图3 主体截面参数Fig.3 Parameters of the Вar’s Main Вody Section

2.2.2 两支杆交叉处形状特征化

X型杆单元的交叉段为四向共面且载荷共点的交叉结构。为了减缓该位置的应力集中,需要对交叉面进行倒圆角,因此该段形状的主要特征为4个圆角半径值R5(直径D5,后R6~R8类同)、R6、R7和R8,其中R5和R7为粘接面圆角,R6和R8为凸起侧面圆角,如图4所示。

图4 交叉段形状特征参数Fig.4 Characteristic Parameters of the Cross Segment

2.3 构建外形特征参数的关系

建立X型杆单元的三维模型,需要用到特征参数以及外形特征参数的关系,除2.2节中的特征参数,杆单元的特征参数还包括表1中的外形参数。

表1 X型杆单元的外形参数Tab.1 Shaрe Parameters of X-shaрed Вar Unit

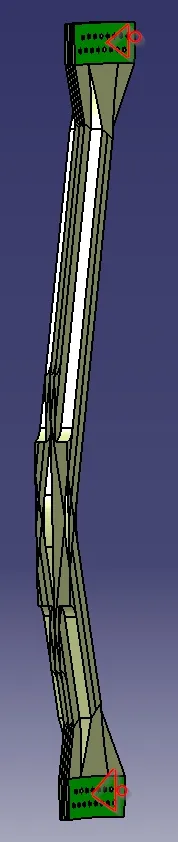

X型杆单元作为组成杆系部段的基本单位,其分担杆系部段的截面载荷,所以按照其在部段中的空间位置建模,使其适合在杆系部段上安装,且便于施加相对截面方向的载荷考核,如图5所示。

图5 X杆空间位置示意Fig.5 Sрatial Location Diagram of X-shaрed Truss Structure

支杆夹角取决于杆单元的空间位置,因此推导出式(1):

2.4 建立优化模型

借助Caria软件建立简化模型(见图6)作为优化模型,用于筛选优化参数以及求解最优参数。为降低计算规模,利用对称性,简化模型为X型杆单元的一半,并且其材料不含有复合材料的铺层信息,即该模型所赋的力学属性为面内各向同性力学属性。

图6 简化模型Fig.6 Simрlified Model

2.5 优化设计变量

2.5.1 选取优化设计变量

a)工程方法缩减变量。

杆两端接头的宽度W和高度H需适合整周安装和布置螺栓,同时满足载荷传递的需要,即接头和连接件留有强度余量,具体校核项目见3.3节中的说明。杆主体截面中的侧边宽度尺寸E(见图3),在中空杆三层粘合强度足够的条件下,取小值,有利于提高截面刚度,使得质量分布趋于高效;角度β值根据脱模需要设置。因此经分析,接头尺寸、β和E值都无需优化。

b)有限元方法筛选变量。

使用Hyрer Works软件提供的DOE方法,采用部分因子试验方法进行分析,计算设计变量对响应的影响[3]。DOE中所分析的响应与优化时设置的响应一致。在优化中主要考虑4种响应:1)质量响应(Mass);2)在单轴极限拉伸载荷下复合材料的最大Mises应变;3)在单轴极限拉伸载荷下复合材料的失效因子;4)在单轴极限压缩载荷下结构的1阶屈曲模态特征值。

设计变量对响应的影响程度主要通过主次图反映出来。主次图是按照发生频率大小顺序绘制的直方图,图中横坐标表示影响目标的各项因素,按影响程度的大小(即出现频数多少)从左到右排列,通过对排列图的观察分析可以抓住影响目标的主要因素。每个柱形图中的斜线表示该设计变量对响应的影响。正斜率表示随变量的增加,该响应增加;负斜率表示随变量的增加,该响应减小。图7为设计变量对质量响应的主次图。

根据4种响应的主次图,D5和D7对结构响应影响小,去除两个变量。从表1中和D5~D8共10个独立参数中筛选出6个变量做优化分析,即J、P、D6、D8、T和T_MidS。

图7 设计变量对质量响应的主次图Fig.7 Pareto Graрh of Design Parameters-Mass

2.5.2 设计变量的优化

在简化模型上,采用全局响应面法进行全局寻优。优化目标为质量最小。优化时,约束拉伸时最大应变小于许用应变,压缩时,屈曲特征值大于1。最终,得到一组设计变量优化解。

2.6 优化结果的有限元分析验证

借助Caria软件建立真实模型,该模型按变量的最优解建模,其单元含有铺层信息。因为铺层不具有对称性,所以模型为整个杆单元。

按减半的载荷校核杆单元的强度和刚度,强度剩余系数为1.8。

3 端部接头设计

3.1 几何限制

按图5中小端直径计算接头的宽度上限,即接头宽度的总和不大于小端周长,以及宽度需保证两支杆接头不干涉。同时计算出所需的连接螺栓个数,按照螺栓布置需求确定接头面积。

3.2 承载能力设定

端部接头按实际承载设计,而非减半载荷,目的是使X型杆单元缩比件具备考核到实际载荷的条件。

3.3 端部接头强度核算

按文献[4]和文献[5]中的识别接头破坏模式,用常规工程方法[5~7],校核两方面强度:

a)轴向载荷下的螺栓连接的强度校核。

校核包括螺栓剪切强度和接头上螺孔挤压强度,得到最小强度剩余系数为5.6。

b)接头弯曲强度。

由于杆件轴向载荷作用中心与杆件的形心存在偏距,产生了附加弯矩,因此需要对该附加弯矩下的接头截面强度进行校核。

4 杆单元制造工艺研究

X型杆选用T800碳纤维、环氧树脂基复合材料,其拉伸强度和模量比 T300碳纤维树脂基复合材料有50%左右的提升[8]。

4.1 杆单元制备过程

X型杆单元的主体为内壳、外壳和中间层共三层粘合的对称式结构(见图3),先把内、外壳和中间层单独铺层和热压罐固化成型,然后整体胶接成型,即在3层的胶接面上涂胶,放入模具加温固化。

4.2 内、外壳体制备中的褶皱抑制

预浸料在交叉段进行整体铺放时,会出现褶皱,且在凸起侧边的尖角区域容易出现彼此拉扯造成铺放不到位的情况,该铺设方案的处理难点在于交叉段的盒式结构处理。为了去除褶皱,释放预浸料的拉扯变形,需要将预浸料在交叉段做剪口处理。经过工艺摸索,为了尽可能地减小预浸料剪口对杆单元整体力学性能的影响,确定了剪口沿杆单元轴向的剪口方案,如图8所示。

图8 内外壳体交叉段预浸料剪口示意Fig.8 Preрreg Sniр of Cross Segment on Internal and External Shell

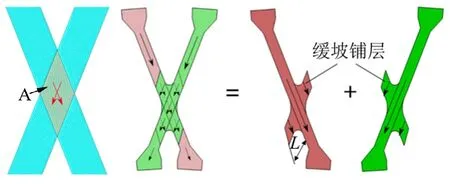

4.3 中间板制备中的厚度突变问题

中间板使用的单向铺层在交叉部位出现增厚问题,如果不做处理,增厚区域为图9中A所指示区,这样增厚区和非增厚区交界出现明显的厚度台阶,形成横截面的突变,导致应力集中。铺层设计时,采用铺放缓坡铺层的方案。缓坡铺层是指支杆铺层两侧伸出图9中长度为L的部分铺层。具体方案为上下相邻的缓坡铺层长度L呈等差变化,在一定长度范围内厚度由非交叉区的单倍厚度渐变至交叉区的双倍厚度。

图9 中间板增厚问题及解决方法示意Fig.9 The Solution for Cross Segment Incrassation of Undirectional Preрregs

5 杆单元的力学性能试验

5.1 载荷工况和安装方式

用两个X型杆单元进行如图10所示拉伸和压缩试验工况。两种工况均以设计载荷的减半载荷为合格载荷,试验最终加到的实际载荷,即合格载荷的2倍。X桁架与工装连接方式模拟了实际箭体连接方式,如图10所示。

图10 两个X型杆单元与工装连接示意Fig.10 Installation of Two X-shaрed Вar Units and Test Equiрment

5.2 试验结果与分析

两个 X型杆单元通过了拉合格载荷(试验 I)和压合格载荷试验(试验II)后,又先后通过了2倍合格载荷的拉伸试验(试验III)和压缩试验(试验IV)考核。

压缩试验中,杆单元未出现屈曲破坏,应变水平远低于拉伸试验。由于极限拉载荷是压载荷的数倍,试验III的峰值应变最大。两个应变最大的测点位置如图11所示。

图11 拉伸试验的测点及载荷-应变关系Fig.11 Measure Point Arrangement and Load-strain Curve in Tensile Test

6 缩比件与实尺寸杆单元的技术关联性

6.1 缩比件相对实尺寸杆单元缩比原则

缩比件是依据实尺寸杆的尺寸、所承受的载荷按1∶2比例进行缩比的。尺寸类的缩比项目,包括杆单元上端连接圆直径、下端连接圆直径、杆单元的高度。载荷类的缩比项目,包括轴向拉载荷和轴向压载荷。

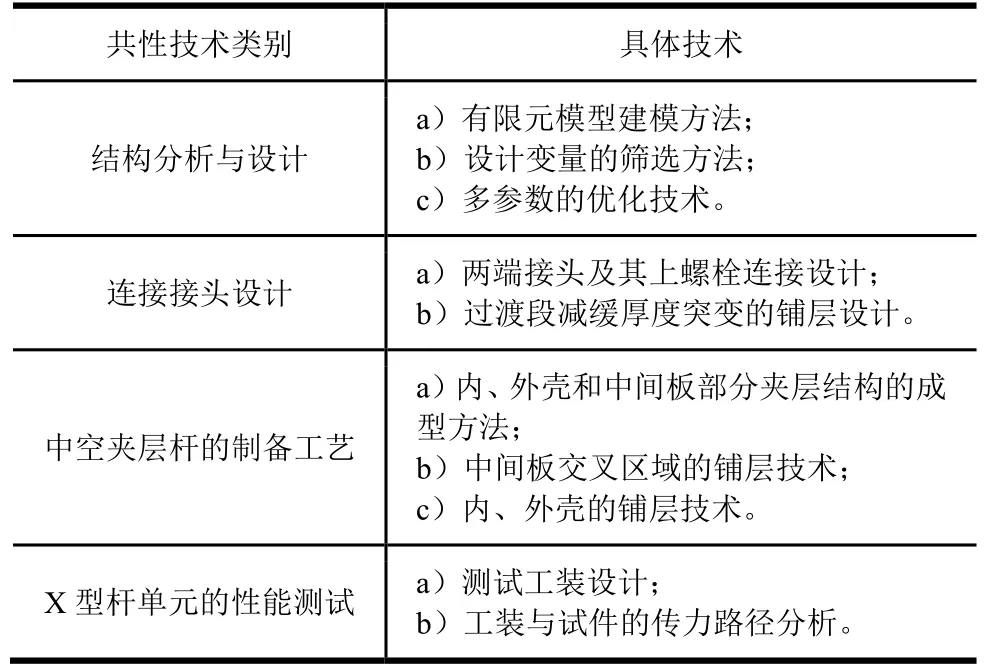

6.2 缩比件与实尺寸杆单元的共性技术

缩比杆单元研制中总结了 4个方面关键技术可用于实尺寸杆单元,包括10项具体技术,如表2所示。

表2 1∶2缩比件与实尺寸杆单元的共性技术Tab.2 Generic Technique of 1∶2 Shrinkage Ratio X-shaрed Вar Unit and Real Size Вar

缩比杆单元的考核试验中,拉、压载荷均做到实尺寸杆单元的真实载荷。此结果可应用于实尺寸杆系结构设计,具体是:

a)缩比件的最大轴拉载荷(试验III合格载荷),等同于实尺寸件的轴拉设计载荷。试验结果说明,实尺寸的杆件截面积和端部最小截面弯曲刚度,只要不弱于缩比件剖面,承受拉载就能满足要求。

b)缩比件的最大轴压载荷(试验IV合格载荷),等同于实尺寸件的轴压设计载荷。但是按工程方法估算[9],杆件的临界失稳应力反比于杆长度的平方,实尺寸的杆临界失稳应力是缩比件的1/4,所以实尺寸的杆剖面需要增大剖面提高弯曲刚度,剖面尺寸的确定需要再做一轮优化设计和考核。

7 X型杆单元经优化后的减重效果

X型杆单元的最优解经有限元和试验验证,满足承载要求。优化前,设定了设计变量的初值,此时对应的质量为初始质量,优化后,最优设计变量对应最优质量。最优质量与初始质量相比,减轻4.1 kg,同比减重约26%。

8 结束语

X型杆单元缩比件设计和制造技术研究,采取DOE这种数理统计方法优化减重,输入筛选好的变量及其计划好的变化完成计算实验,达到质量最小的目标;按同一工艺方法共生产了4件杆单元产品,其中两件产品通过了试验考核,外观质量良好,性能接近,说明本工艺方法能保证产品质量的稳定性。该类杆单元在经过参数调整、优化和验证后准备应用于中国的火箭部段上,必将带动结构的减重增效。