金属3D打印技术在波导件上的应用

2020-08-13苑博刘秀利

苑博 刘秀利

1 3D打印产业化应用情况概述

3D打印,即增材制造,是一种由产品三维模型数据直接驱动,基于离散—堆积原理,通过数字化逐层添加材料的方式来制备零件的一种新兴制造技术。近年来,随着3D打印技术的快速发展,3D打印技术已经由最初的非金属打印发展为非金属和金属3D打印,其中金属3D打印技术已经在航空、航天的结构框架、燃油喷嘴等产品制造及修复上得到较多应用[1]。

铝合金因具有质量轻、比强度高、耐腐蚀性强、成本低等优点,被广泛应用于航空、航天、国防、轨道交通等领域。随着高端装备制造业的快速发展,铝合金构件的结构复杂程度不断提升、更新换代速度日益加快,对结构功能一体化快速制造的要求越来越高,传统加工技术在这一大潮之下的局限性日益凸显。

激光选区熔化(Selective Laser melting,SLM),作为一种潜力巨大的高性能金属材料激光3D打印技术,于1995年由德国Fraunhofer激光研究所提出。SLM通过采用高能量密度激光束逐层选择性熔化、沉积金属粉末(图1),可在不借助任何模具及工装夹具的条件下,实现各类复杂金属构件的快速成形,具有响应时间短、材料利用率高、产品性能优良、近净成形等一系列优势,为各类高性能、复杂铝合金构件的高精密快速制造提供了一种新方法。

目前,国外从事铝合金SLM成形技术研究的单位主要包括德国Aachen大学、Erlangen—Nürnberg大学、Fraunhofer激光研究所、比利时Leuven大学、英国Birmingham大学等,研究所涉及的材料主要包括铝(Al)—硅(Si)系、Al—Si—镁(Mg)系合金。经过多年发展,激光束与粉末相互作用机制、微熔池冶金行为、非平衡凝固结晶特征等铝合金SLM成形原理已经初步得到揭示,铝合金构件的控形控性工艺基础也基本上被掌握,相关产品在强度、硬度、韧性、耐腐蚀性等关键性能指标方面已达到铸件水平,部分性能指标甚至超越锻件(图2)。

在华中科技大学、西北工业大学、西安交通大学、南京航空航天大学、哈尔滨工业大学等同行的不懈努力下,我国在铝合金SLM成形领域的研究水平基本与国外保持一致。特别是在Al—铜(Cu)系、Al—锌(Zn)系等难加工、高强度铝合金的SLM成形方面,以华中科技大学为代表的科研单位通过变质形核、温度场主动控制等工艺手段,解决了开裂、气孔等一系列成形难题,实现了高强度铝合金的快速制造,使我国在该领域的研究水平进一步朝国际领先迈进。

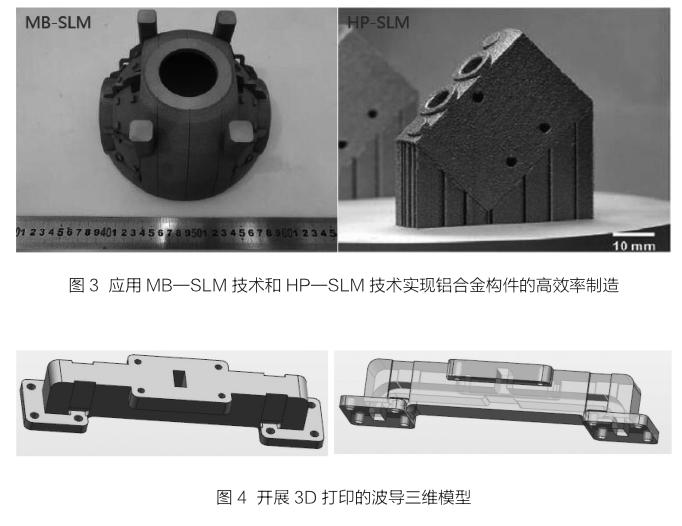

与此同时,针对激光反射率高、成形效率偏低等铝合金SLM成形共性难题,国内外众多科研机构近期先后研发出基于数个激光束并行拼接扫描的多光束激光选区熔化(MB—SLM)技术和基于千瓦级别高功率激光源的高功率激光选区熔化(HP—SLM)技术(图3),能够在保证产品性能的前提下,使成形效率由5~30cm3/h显著提升至80~120cm3/h,进一步为SLM技术在铝合金构件成形领域的大规模工业应用推广奠定了坚实基础。

然而,现有铝合金SLM成形技术的应用仍相对局限,主要是用于承力构件的快速制造,重点关注产品的结构、力学功能。相比航空航天行业,金属3D打印技术进入电子设备行业相对较晚,应用上也相对滞后,这主要取决于电子设备的需求更复杂、要求更高,相关SLM成形研究报道十分缺乏。在电子设备行业,由于金属结构件的主要作用为承载电路组件、传输电磁信号、热管理等,因此相比航空航天产品,强度、尺寸精度、表面精度、环境适应性等均是电子设备3D打印应用的关注方向[2]。本文选取传统电子行业结构功能件波导为应用对象,重点研究铝合金波导3D打印成形及后处理等相关技术。

2 方法

2.1 应用对象

应用对象为电子行业通用的一进两出波导空腔结构,因前期采用传统的真空铝钎焊工艺存在焊接强度难以满足装配应力及振动应力等要求,故采用3D打印整体成形技术进行制造、并开展相关试验验证,试验用波导模型如图4所示。

在具体3D打印的技术方案选择上,考虑到SLM成形技术打印的产品精度好、力学性能好,是最适合电子设备金属构件的3D打印技术[3]。因此,工艺上采用SLM成形技术进行试验。

2.2 设备

选用国产BLT-S300SLM成形3D打印设备进行试验,烧结功率400W,激光扫描速度约为5m/s,粉体层高为0.03mm。

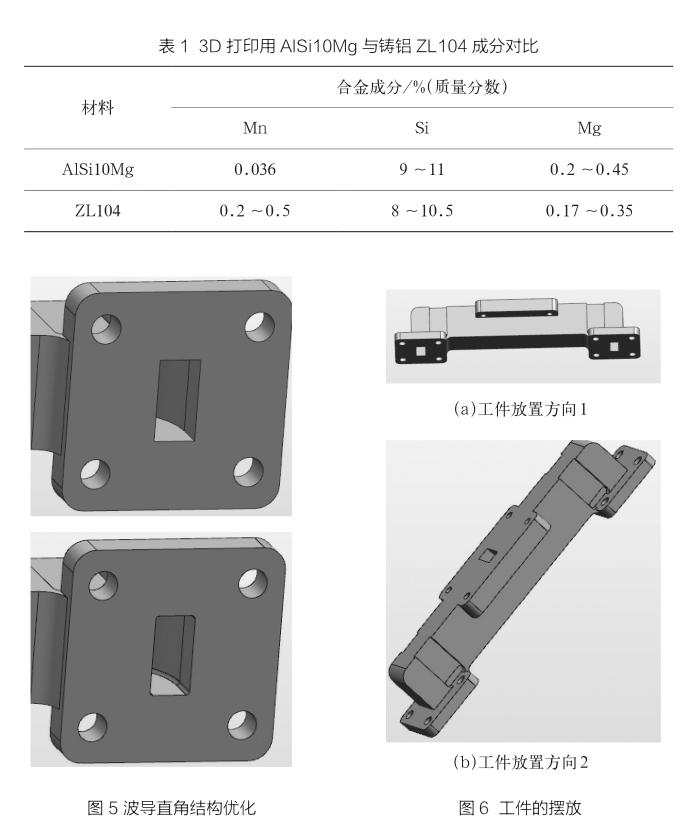

2.3 材料

在材料选择上,采用目前在选择性激光熔化成形技术上应用最为广泛的AlSi10Mg[3]金属粉,粒径15~60μm。该材料与常用铸铝ZL104(ZAlSi9Mg)成分非常接近的,具有良好的铸造性能(如表1所示)。

2.4 流程设计

具体流程安排如下:三维结构设计—3D打印适应性优化—支撑及工艺设计—切片、打印成形—热处理—去支撑—抛光、机加—化学氧化—尺寸及粗糙度检测、陪试件强度试验、电性能测试、盐雾试验。

2.5 3D打印结构设计

由于SLM 3D打印技术是通过激光逐层扫描金属粉末并堆积而成的金属构件,因此结构、工艺上必须考虑悬空、悬臂结構造成的塌陷或断裂的风险。波导内腔宽3.56mm,长7.21mm,因电信号传输需要,波导内腔均为直边且表面粗糙度要求高,故无法添加支撑。结合波导的整体结构特点及电性能需求,对波导内腔进行如图5所示优化,将波导内腔的直边改为R0.3过渡。

3 过程

3.1 金属波导3D打印成形

在打印时选用最利于零件的生长方向进行工件的摆放,并根据摆放的方向设计必要的工艺支撑,确保零件打印过程中没有明显的悬空悬臂等结构。其次根据零件的精度、表面质量等要求确定每层打印厚度、激光烧结参数、激光扫描策略等工艺参数,以满足产品整体形状、精度、表面粗糙度等指标。打印参数为:激光功率400W,打印层高0.03mm,扫描速度3~5m/s,波导内腔边缘小光斑扫描2次,提高表面粗糙度。

方案试验了方向1和方向2的2种不同摆放方式(详见图6)。方向1相比方向2,其塌陷风险更大,表面粗糙度質量也相对较差;方向2可实现较好的打印质量。

3.2 热处理

3D打印成形过程中打印工件局部受热,存在较大热应力,因此打印成形后必须进行热处理。采取合理的热处理制度,一方面可以使组织更加均匀、消除产品的热应力;另一方面可以通过热处理调整获得满意的综合力学性能。

3.3 表面打磨及抛光

经过一系列的扫描策略及工艺参数优化后,根据波导样件的实际打印效果来看,各个打印面的表面质量受打印方向的影响,最好的面(侧面)的粗糙度可以提高至Ra3.2以内。因此,采用3D打印技术成形的样件无法直接满足波导内腔的传输要求,喷砂、抛光是3D打印非常重要且必要的后处理技术之一。

喷砂主要用来清除工件表面的残粉,并且能够在一定程度上提高零件的表面质量,达到表面美观的基本作用;而采用适宜的抛光技术,可以实现工件表面质量提高1~2个等级的目标。通过对手工电化学抛光、磨粒抛光、磁力抛光等表面处理技术进行试验,发现磁力抛光在不损伤波导内腔及波导口的情况下能实现内腔及外表面的抛光,表面粗糙度可达Ra1.6,零件喷砂及抛光效果如图7所示。

4 结果

4.1 电性能

采用上述工艺打印的同批波导样件4件,在进行抛光前进行了背靠背的指标测试,波导口的插入损耗相比焊接样件低了0.3dB;在进行抛光后重新测试,指标与焊接波导相当,满足设计要求。

4.2 强度测试

拉力测试样件为与波导样件采用相同工艺、相同参数、同一个打印包打印出来的拉力试棒,经抗拉强度的测试,抗拉强度及延伸率均明显好于传统工艺采用的6063和具有非常类似成分的铸铝ZL104(T6热处理),详见表2所示。

4.3 盐雾试验

样件进行化学氧化处理后,按照GJB150.11A—2009的要求开展了96h的盐雾试验(图8)。经试验,样件表面质量完好,没有腐蚀,满足盐雾试验要求。

5 结语

笔者团队采用3D打印技术成形了电子行业通用的铝合金金属波导,波导内腔宽3.56mm,长7.21mm。通过研究发现,采用合理的打印工艺参数、热处理参数及表面处理方式可以满足波导电性能设计要求及盐雾试验要求;针对铝合金同包打印试棒进行拉力测试后发现综合力学性能较传统方式有显著提升。此外,3D打印的后处理技术、成本及效率控制等方面均待深入研究,才能进一步促进3D打印技术在电子设备上的应用发展。

参考文献

[1] 王忠宏,李扬帆,张曼茵.中国3D打印产业的现状及发展思路[J].经济纵横,2013(1):90—93.

[2] 张学军,唐思熠.3D打印技术研究现状和关键技术[J].材料工程,2016(2):122—128.

[3] 金大元.3D打印技术及其在军事领域的应用[J].新技术新工艺,2015(04):9—13.

[4] 郑增,王联凤,严彪.3D打印金属材料研究进展[J].上海有色金属,2016(1):57—60.