带偏心锥孔锁定套的加工

2020-08-13西安国水风电设备股份有限公司陕西西安710038张玲玲吕仲虎

■ 西安国水风电设备股份有限公司 (陕西西安 710038) 张玲玲 吕仲虎

在风力发电机组的锁定装置中,应用最为广泛的一类锁定套就是锥孔类零件,这种零件能较好地锁定风机,但是其制作工艺相对复杂。为了保证零件在使用过程中的质量符合技术要求,需制订一套合理、高效的加工工艺和加工方法。

1. 锁定套尺寸

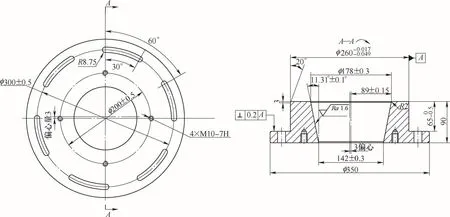

我公司生产的风力发电机组附件中,锁定套的最大加工难度为11.31°偏心锥孔(见图1),主要表现为锥孔与外圆3mm的偏心量及锥角偏差,以及锥孔表面粗糙度和硬度要求,成品检测接触面积60%以上,这些都不易保证。

2. 加工路线设计

该零件属于回转体工件,一般采用车床加工。但传统的加工方法很难保证关键部位的技术要求,经过反复实践摸索,确定了如下工艺方案:毛坯锻造→粗车→划线→粗车偏心孔→调质→半精车外圆→钻定位孔→精车偏心锥孔→表面淬火→磨偏心锥孔→检验→锥孔倒角→划线→精车→铣腰形孔→钳工打磨。

图1 锁定套工件成品尺寸

按以上工艺路线,既要保证锥孔尺寸和表面粗糙度,满足60%以上接触面积的要求,又要保证锥孔偏心量和相互位置关系。为此,必须设计专用的偏心夹具和钻模工装。

3. 专用偏心夹具及钻模设计

偏心夹具的作用是为了满足在普通卧式车床上加工偏心3mm的锥孔,按照常规的设计理念,通常使用工件大外圆与夹具的偏心内孔来完成配合定位,两者均设定严格的尺寸公差来获得较小的配合间隙,并且在锁紧套端面的6个30°腰形孔中心位置预加工合适的定位孔,用于确定工件在夹具中的偏心位置并依靠螺钉压紧工件。方法虽然简单,但也存在一定的弊端,当工件较重并且定位基准的直径较大时,紧密的配合间隙(0.02~0.03mm)使工件的定位和安装都比较困难,尤其是从夹具上卸下工件时,需要使用顶丝等辅助工具,费时费力。操作者反馈很不满意,急需改进偏心夹具的结构,并寻求一种快捷轻便的定位方法。

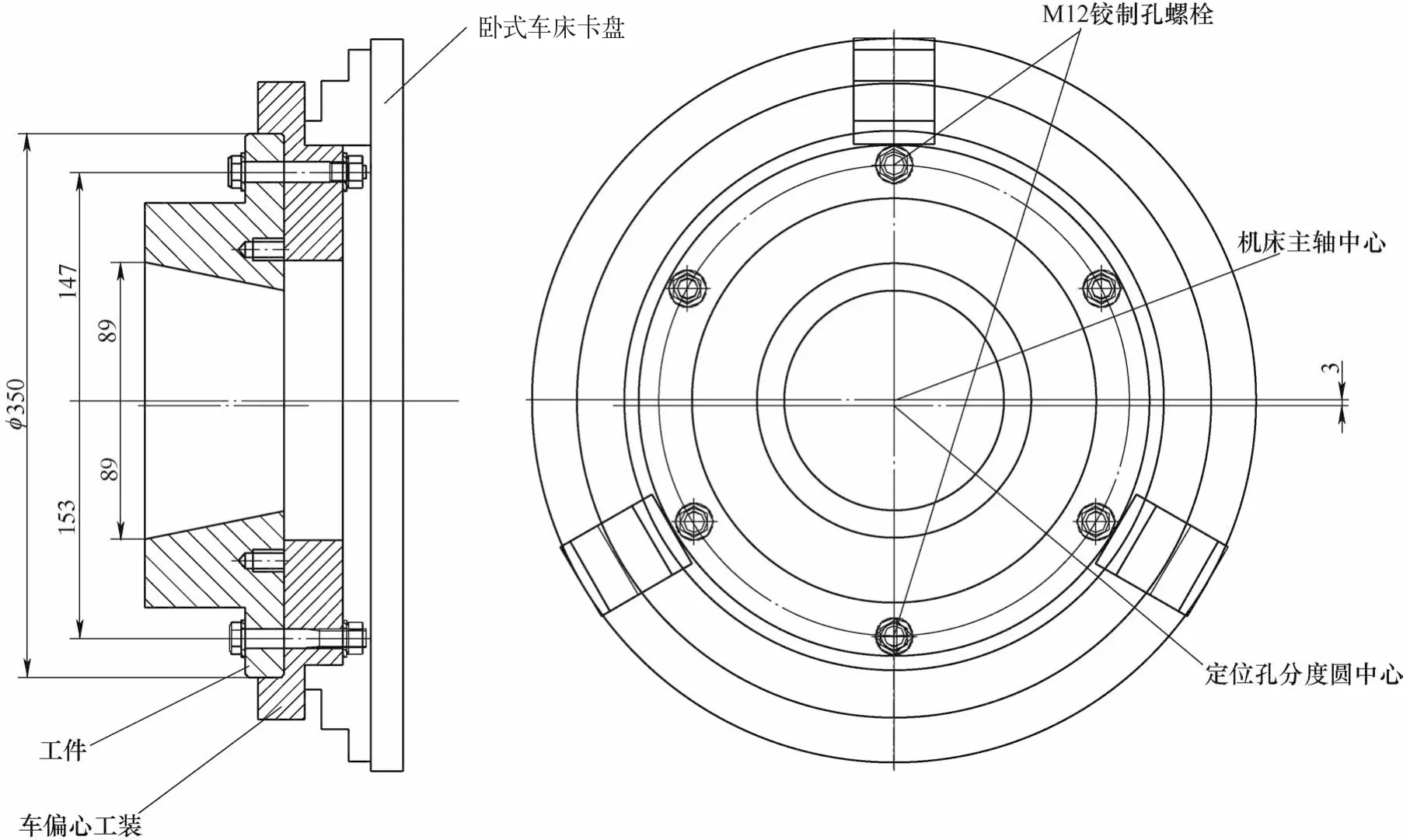

新设计采用基准转换和一面两销的定位原理,首先利用工件自身的腰形孔特征,以大外圆为基准,使用钻模定位预加工6个φ13H6工艺孔;偏心夹具的基本形状保持不变,依旧将定位止口和在车床上装夹的外圆设计成偏心状态,不同之处在于适当加大定位止口的直径尺寸,与工件大外圆保持0.1~0.2mm的配合间隙,既便于工件的装卸,又可以起到辅助定位的作用。然后在夹具定位面上精确加工出和锁定套偏心方向完全相同的6个φ13H6定位销孔。工件外圆与夹具止口配合后,按十字线找正,位于偏心锥孔垂直十字线对点上的两个销孔用于铰制孔螺栓定位,M12铰制孔螺栓定位杆尺寸φ13h9,与φ13H6销孔配合间隙0.02~0.03mm,可以满足定位要求,另外4个φ13H6销孔使用普通螺栓压紧,确保装夹牢固。工件与夹具对齐配合后,只需上紧和松开M12螺栓,即可完成工件的安装和拆卸,定位精准而又轻松自如。

偏心夹具的制作要求比较严格,先使用车床加工外圆,再使用数控铣加工偏心3mm的定位止口,并以此为基准钻镗6个φ13H6定位销孔,用于把合M12铰制孔螺栓,确保尺寸公差和位置精度。夹具在使用时,仅需对齐锁紧套与夹具的中心十字线,即可确定锥孔的偏心位置。

钻模工装用于保证6个φ13H6定位销孔和4个M10螺纹孔的位置关系,提高生产效率,钻模以锁紧套外圆为定位基准,配合止口和钻模底孔严格按照H6公差带制作,采用车床加工外形、止口,小数控铣加工钻模底孔,镶钻套,将定位销孔的位置度误差控制在0.02mm以内。

4. 加工步骤和工艺参数

加工设备选用C630卧式车床,采用专用偏心夹具和专用钻模。工序安排如下所述。

1)外协锻造,毛坯外形尺寸φ360mm×100mm,内孔φ120mm。

(3)结果:将药材的总离子流图与不同时间炮制品总离子流图进行对比(图12),可以总结出准噶尔乌头在炮制不同时间的样品中的变化情况,结合各单体的加热结果,确定药材在炮制过程中的产物。

2)钻车零件正心内孔,粗车φ350mm、φ260mm外圆及端面,单边留余量2.0~2.5mm。

3)在φ260mm端面划偏心锥孔十字线及圆加工线。

4)粗加工偏心内孔,单动卡盘夹φ350mm外径,按线找正,小刀架沿轴向旋转11.3°粗车锥孔,预留2mm加工余量,测量壁厚,保证偏心量(3±0.2)mm。

5)外协调质处理,硬度230~260HBW。

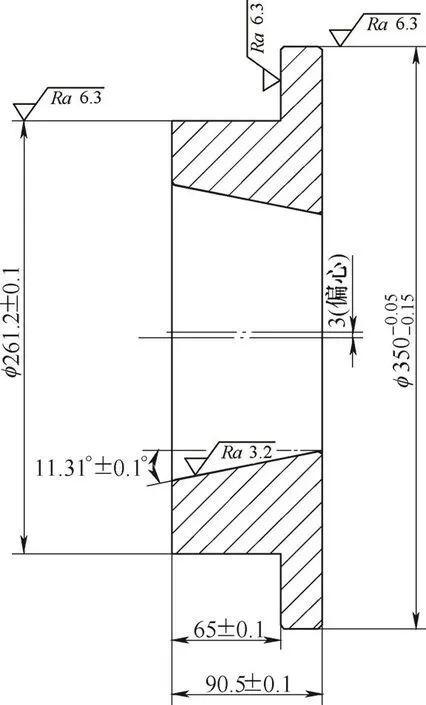

6)夹φ260mm外径,靠平找正,检查调质后工件变形情况,精车大端面及φ350mm外圆至要求尺寸,将中心线引至φ350mm外圆,调头,卡爪垫铜皮夹φ350mm外圆,精车φ260mm端面及外径至图2所示半精车尺寸,倒角。

图2 工件半精车尺寸

7)上钻模,以φ350mm外圆为基准,预加工6个φ13H6工艺孔,保证位置精度0.02mm,钻4个M10底孔至要求尺寸,卸掉钻模,手攻4处M10螺纹。

8)在车床上安装偏心夹具,径向圆跳动公差0.03mm,轴向圆跳动公差0.02mm,将工件装入偏心夹具内,对正工件锥孔与夹具止口的水平十字线,垂直十字线对点两孔用M12×70mm铰制孔螺栓定位把合,其余4孔用普通螺栓把合。小刀架调整角度,精车偏心锥孔大端至φ(178±0.1)mm,保证锥角11.31°±0.1°,如图3所示。

9)为预防热处理变形,锥孔表面采用高频淬火,淬火层深度2mm,硬度50~55HRC。

10)上平面磨床,以工件两端面互为基准,先磨平左端面,再磨平右端面,两端磨削量均为0.25mm,保证总长尺寸(90±0.1)mm。

内孔磨安装偏心夹具,找正径向圆跳动公差0.03mm,轴向圆跳动公差0.02mm,上紧工件后,精磨偏心锥孔,保证尺寸和表面粗糙度值Ra=1.6μm要求,以标准塞规涂色检验,达到接触面积60%以上使用要求,暂不倒角。

11)取下工件,专用量具检测锥孔尺寸和偏心量,不合格品及时返工。

12)测量合格后,上偏心夹具,倒锥孔大端圆角R2mm,小端倒角2mm×45°,注意先测量再倒角,否则无法准确测量锥孔尺寸。

13)钳工划线,将φ350mm外径上的偏心十字线延伸至右端面并划正心十字线,此十字线通过4处φ13H6定位孔的中心位置。

14)精车。夹φ350mm外径,以大外圆和小头端面为基准找正,径向圆跳动公差0.02mm,轴向圆跳动公差0.01mm,精车台阶外圆至成品尺寸,按图倒R2mm和20°角。

15)以大外圆左端面为基准垫等高垫铁,按右端大面为基准找平,允差0.03mm,按中心十字线找正与机床X、Y轴重合;以大外圆为基准确定圆心,在φ300mm分度圆上以主视图垂直十字线上端为起始点钻6个φ17.5mm均布孔,换棒铣刀粗、精铣成6处腰形,注意旋向正确。

16)打磨腰形孔,棱边尖角倒钝。

5. 加工方法验证

经工艺试验和批量加工,锁定套利用以上工艺方法,并正确使用偏心夹具和钻模工装,能够准确加工出偏心量3mm的锥孔,并保证偏心方向与腰形孔的位置关系,锥孔的形状尺寸和表面粗糙度均达到了图样设计要求,用户使用后非常满意,至今无不良市场反馈。

图3 工件的装夹

6. 结语

工艺人员在编制加工方案时,需要对产品的设计及使用要求有全面了解,制定的工艺过程要合情合理,明确加工过程中的工艺基准和预留的加工余量。操作者在进行加工时,需要完全理解工艺内容和其中的要领,正确使用工装夹具并熟练掌握装夹和找正技巧,快速完成工件的定位,使工艺性及实用性都能够满足设计要求。同时使用专用的刀具和工具,规范操作流程,提高生产效率。