大型注塑机合模部件自动化装配设计

2020-08-13宁波海天塑机集团有限公司浙江宁波315800潘晓敏张志峰乐意豪

■ 宁波海天塑机集团有限公司 (浙江宁波 315800) 潘晓敏 俞 帅 张志峰 乐意豪

机械装配质量的好坏对机器效能、修理工期、人力和成本等都有着非常大的影响。注塑机合模部件的传统装配工艺比较复杂,拉杆串装至三大模板拉杆孔、调模螺母旋装至拉杆长螺纹以及锁轴冲装至连杆组孔的一系列一体化装配中,每个体系机构各不相同,装配工位也不在一个维度,尤其是大型机更具装配难度。

1. 合模部件自动化装配专机设计

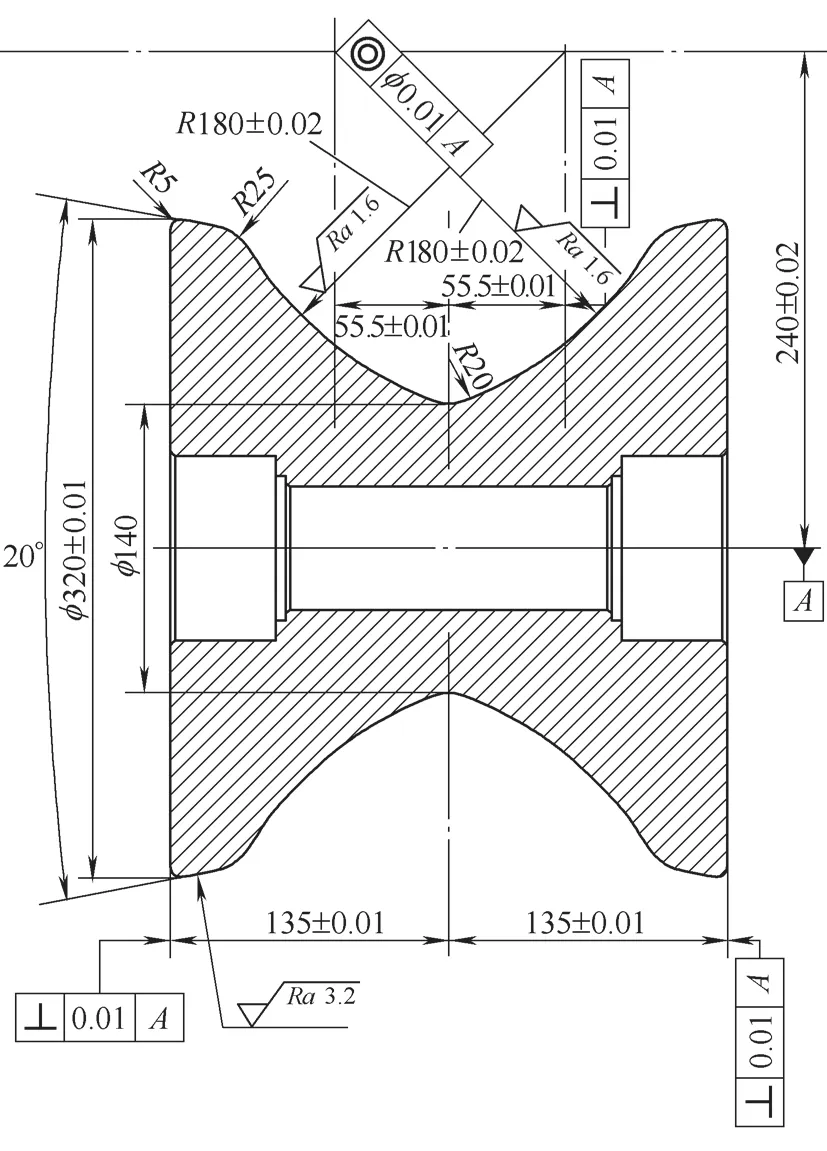

(1)拉杆串装三大模板机构设计 大型注塑机的自动串装机构以及串装新工艺要考虑其拉杆全部属于中大规格,存在直径大、长度长、质量大等问题。

串装机构设置于三大模板所在的串装支座平台的前方,设定Y、Z轴的滑台作为移动支撑,通过两轴移动产生的坐标位置变化进行拉杆与拉杆孔的对位。

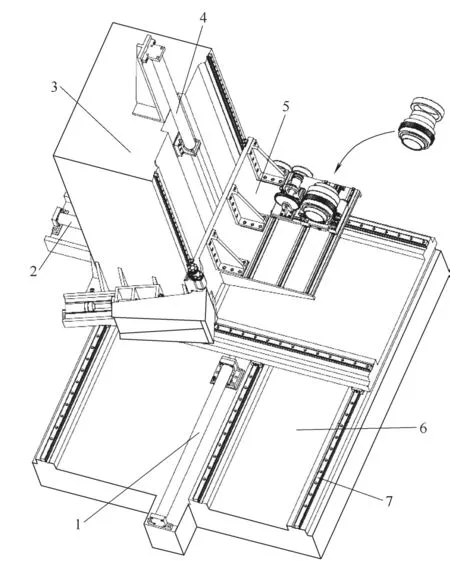

将动力加载至串装拉杆的轴向可有效解决轴向阻力大于径向摩擦力的问题,将拉杆放置于一排V形滚轮上,设置推板沿X轴向拉杆端面前进。因为拉杆与三大模板拉杆孔需保持角度一致,所以拉杆串装机构部分起始工位设置了一组5套有效段呈圆弧面仿形V形的轴承尼龙轮作为导向。通过三维模型仿形得出数值,能适应不同规格直径的拉杆,并保持任何一个方向的径向位置不变,最大程度地加大滚轮与拉杆的接触面积,以保持稳定。独创的仿形V形滚轮如图1所示。

图1 仿形V形滚轮

在做拉杆端面推动的设计时,由于拉杆最长超过6m,没有长径比足够大的标准液压缸来完成推动动作,因此我们研究了一种化整为零的方法,将原本一个推板的结构改为在整个串装行程内均匀分布5个推板的结构,推板支座主体通过连接段将5组整体连接在X轴直线导轨上,每个推板机构上设置摆动气缸来带动各自的推板。通过选型调节,摆动气缸通气运行可以实现从0°~90°的快速摆动。工作前由摆动气缸连接的推板呈抬起状态,推板整体结构如图2所示。如此布局后,在设计只取一套标准液压缸的前提下,可通过PLC程序控制气路与油路上的电子阀实现推动动作。

图2 推板整体结构

将待装拉杆放置于仿形V形滚轮组上,通过气路电子阀起动最外侧第一组摆动气缸后,通过油路电子阀起动标准液压缸,带动第一推板推动拉杆端面进行串装动作,直至液压缸走完行程后归位。然后依次起动5组推板配合液压缸完成动作,利用第5个推板支座主体前的接力杆完成最后一推。此外,推板与拉杆端面接触处均加装尼龙块,以保护拉杆端面在装配过程中不受损伤。

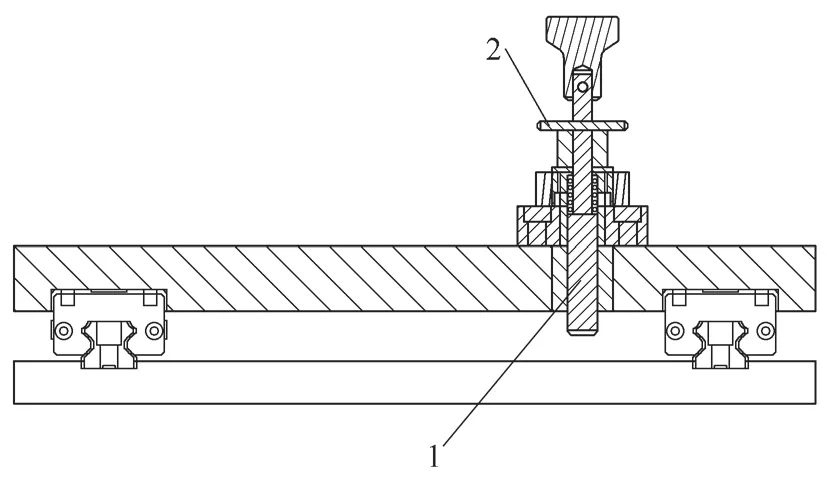

为保证拉杆在两个维度坐标系内移动时相对位置精确,最终选择了一款装入液压缸活塞杆内部的位移传感器(见图3),可使液压缸在行程内位置度可控。又由于平衡液压缸就是标准液压缸,直接省去了伺服电动机和滚珠丝杠,既能保证有效载荷,又能保证移动位置的重复精度。

图3 位移传感器

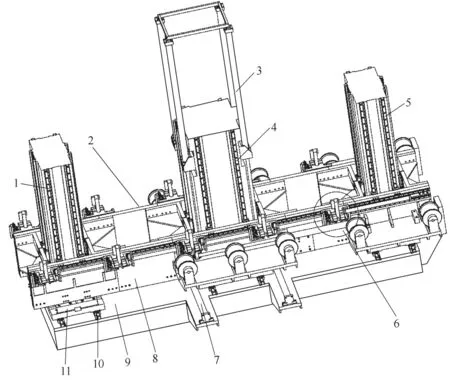

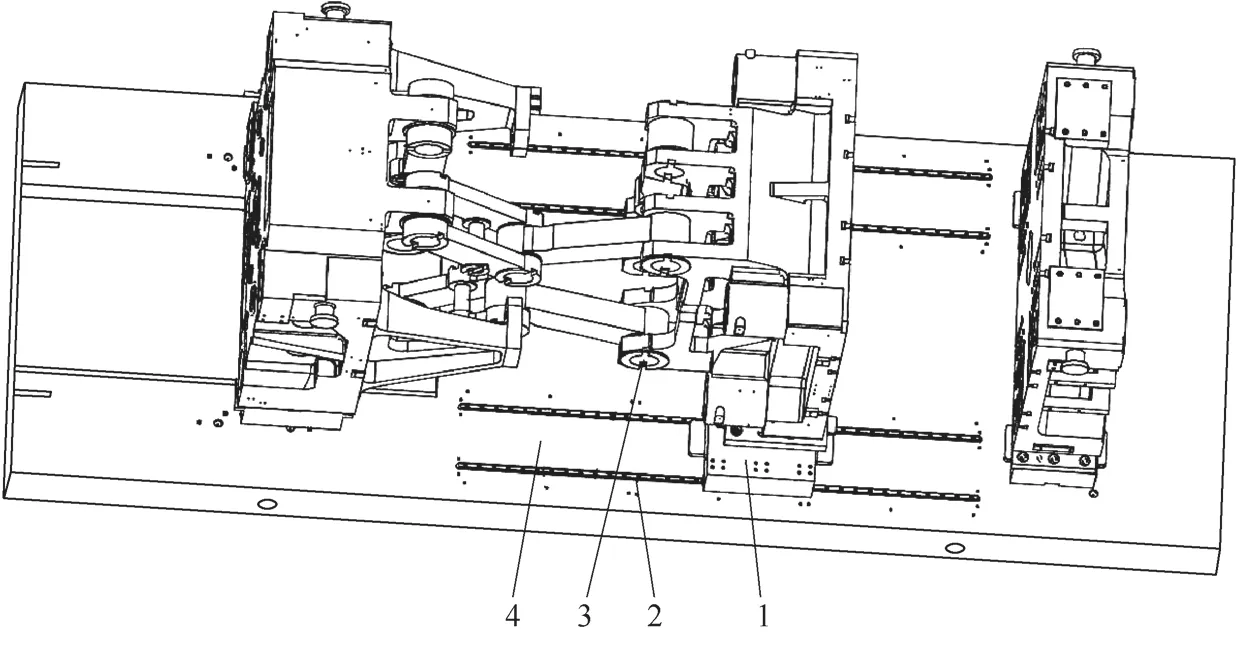

在确保坐标系的移动位置精度后,在串装主平台(见图4)中间位置设计一组主动拖台,Y、Z轴方向的动力分别来自Y、Z轴的位移传感液压缸,主动拖台两侧则设计有从动拖台,依靠移动拖台连接板将一组主动拖台和两组从动拖台进行有效连接,无论哪个轴位移,三组Y轴平移拖台和Z轴上下拖台都能保证同步。

为进一步提高串装效率,在Y轴方向设计了串装双工位,对称位于Y轴拖台的两面,可同时进行串装与上料,互不干涉,成倍提高串装效率,且双工位共用整体移位,有助于增加移动过程的稳定性,提高重复定位精度。

双工位在X轴方向分别设置了动力液压缸,每个工位都可以单独进行推板循环工作,从而实现一工位上料、一工位串装同时进行的目的。

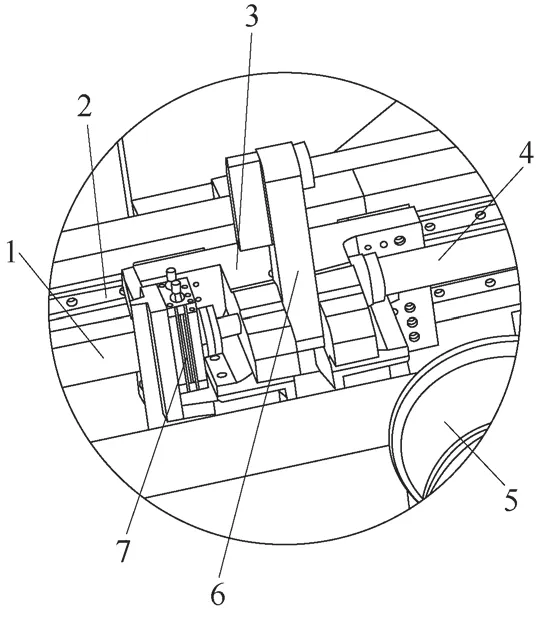

(2)调模螺母旋装拉杆长螺纹机构设计 预设一组轴承托轮,可以满足不同外径规格调模螺母稳定自转的要求,在后续螺纹旋装装配时,调模螺母与拉杆在径向方向受力均匀,调模螺母及锁轴装配工作部分如图5所示。

图4 串装主平台结构

在动力传递方面,放弃可靠性差的摩擦传动。由于所有规格的调模螺母在外圈中部全部设计有模数相同的齿轮,所以在预设的轴承滚轮组的另一侧,设计一组由液压马达驱动的轴承支撑齿轮结构(下称动力齿轮机构),通过一个主动齿轮带动调模螺母中部齿轮转动。根据不同调模螺母的齿数,调整液压马达的转速,以保证旋装的螺旋线速度。

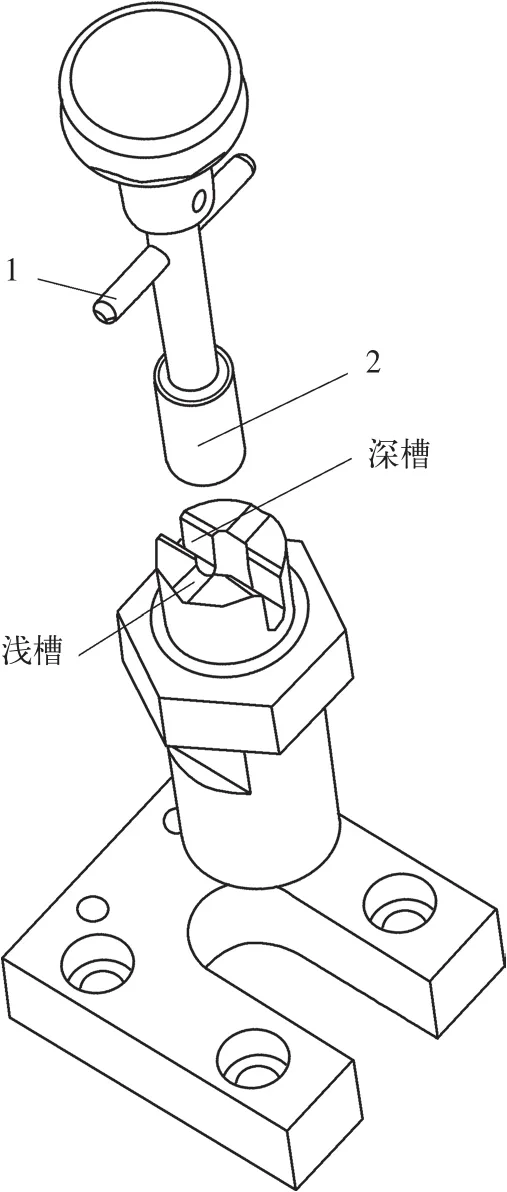

调模螺母及锁轴装配整体系统如图6所示,在动力齿轮机构下方设置一组垂直于滚轮轴线方向的直线导轨,并且根据不同齿数调模螺母齿轮与动力齿轮的有效啮合位置,计算并在直线导轨之间设置相应的定位孔,以弹性便捷自插式定位销(见图7)进行定位配合。定位前限挡处于浅槽位置,定位销处于悬空状态(见图8),此时动力齿轮机构可通过直线导轨任意移动。待移动到相应的定位孔前位置时,将限挡转入深槽的位置,定位销在弹簧作用下紧贴在孔口所处的横向拖板上,然后继续移动,挡销孔同心时,定位销将在弹簧作用下自动进入相应的定位孔,完美解决不同齿数啮合定位的问题。

为了给后续装配预留操作空间,在此基础上沿拉杆轴向设置两组有效行程是普通气缸一倍的直线导轨,以尽可能节省空间,中心设置一套双节活塞气缸,活塞端固定于动力齿轮机构主拖板。

调模螺母自动旋装至拉杆长螺纹指定段的自动化步骤为:调模螺母自转后,起动双节活塞气缸,调模螺母旋装并最终贴合在拉杆端面后再旋转至多一圈;在气缸推力的作用下,内螺纹会自行与外螺纹进行啮合螺旋运动直至指定位置,导轨处设置的位移传感器将信号传输至系统,系统同时停止液压马达与双节活塞气缸的运作;此时Z轴下行,使整个调模螺母装配系统脱离已旋装完毕的调模螺母,而后双节活塞气缸归位,等待下个节拍。

图5 调模螺母及锁轴装配工作部分

图6 调模螺母及锁轴装配整体系统

图7 弹性便捷自插式定位销爆炸图

在三大模板串装底座平台左右两侧均设计有三轴滑台的基础上,调模螺母自动旋装系统双工位可同时工作、互不干涉,效率成倍提升。

由于4个调模螺母旋装完毕后需要为后续装配留出空间,所以接力杆最后一推后,拉杆实际并没有完全串装到位,需要用接力杆接力。过程同样是通过Y、Z轴位移传感器和液压缸在PLC程序控制下将接力杆对准拉杆端面中心,X轴的标准液压缸进油,带动接力杆将拉杆推至串装完成工作位。至此,4根拉杆分别在推板和接力杆推动下依次穿过头板、二板以及尾板的拉杆孔完成串装。

图8 定位销悬空状态

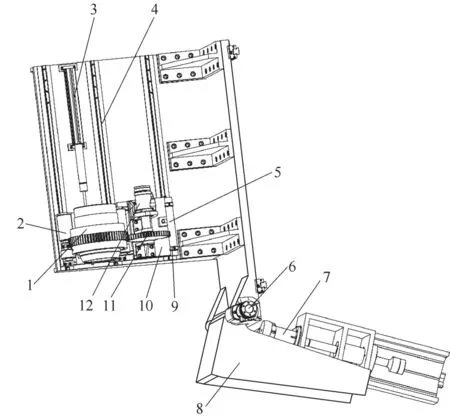

(3)冲装锁轴进连杆组孔 三大模板底座平台结构如图9所示,由于平台上设有直线导轨,所以二板的相对位置不固定,导致连杆组孔的中心坐标位置不固定,一般会存在数十微米的同心度误差,但由于连杆都呈一边吊起状态,因此可以通过冲装,沿锁轴导向将误差修正。

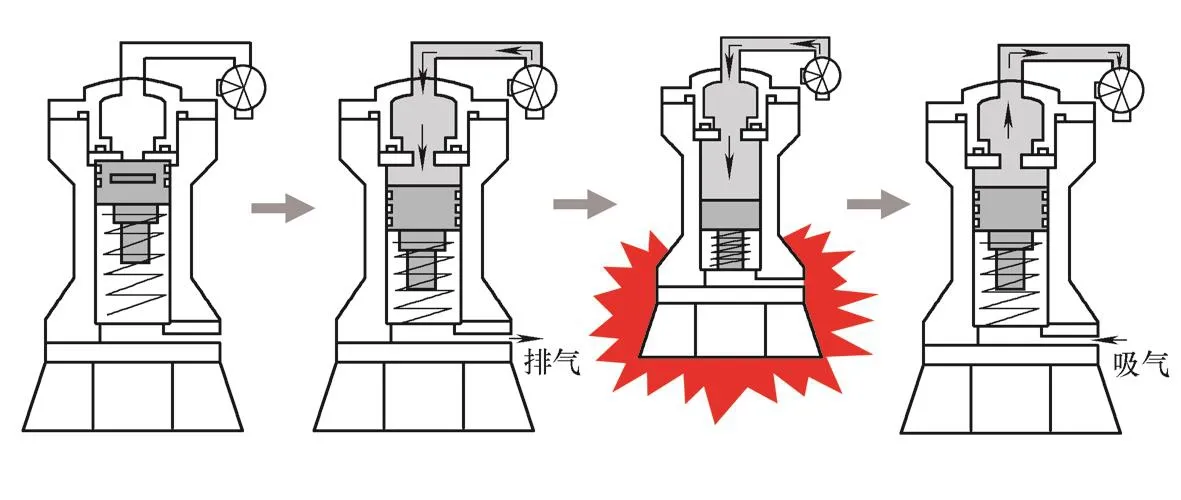

通过研究,最后锁定一款空气冲击锤,连续冲击节拍非常高效,其原理如图10所示。

冲装系统采用与旋装系统共用三轴滑台的设计,能减少机构冗沉,节省成本。当三轴滑台处于旋装工作状态时,冲装机构在液压马达作用下沿旋转轴转至并保压在旋装机构后方。当三轴滑台处于冲装工作状态时,旋装机构返回工作原点,冲装机构则在液压马达的作用下,沿旋转轴转至旋装机构侧方,冲装机构主支架由液压马达保压在Z轴平台直角面上。

除了液压马达和主体支架,冲装机构还由空气冲击锤、铜质导向套和分体冲击杆组成。分体冲击杆前端设有尼龙保护。

图9 三大模板底座平台结构

图10 空气冲击锤原理

半自动锁轴冲装入连杆组孔的具体步骤为:①将锁轴放置于主体支架的V形待装工位上。②用手轮操纵器操纵三轴滑台X、Y、Z轴,将锁轴对齐连杆组孔中心并将倒角导入第一连杆孔口。③通过电子阀控制空气冲击锤起动冲击分体,冲击杆通过铜质导向套后冲击位于主体支架上待命的锁轴。④程序控制三轴滑台的Y轴跟进冲装中锁轴的进度,当锁轴穿过所有连杆孔且端面与连杆端面持平时,冲装过程完毕。

实现半自动冲装锁轴至连杆组孔,相比较传统装配工艺优势在于:①省去了吊起锁轴进连杆孔口的步骤。②省去了“撞钟”动作。③由于主体支架V形对锁轴起了导向作用,避免了传统工艺中装配不正的风险。④相比较传统装配工艺更高效、更高质、更简便且更安全可靠。

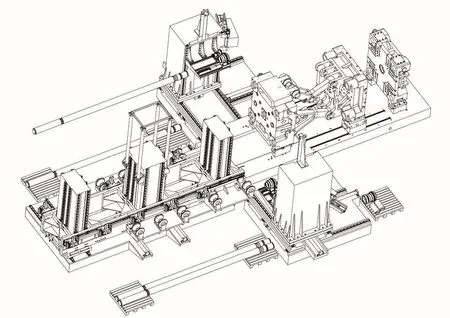

至此,三大自动装配系统通过统筹规划设计完成。整机结构鸟瞰如图11所示。

2. 仿真运动设计

(1)装配仿真需要满足的条件 ①必须给出装配序列规划系统框架。②装配模型中包含了各零件之间内在的以及隐含的约束关系,其表示方法的完备性是装配序列生成的先决条件。③通过序列导航器,开始拆卸打开的组装配体,按装配工艺插入运动。④布局摄像视角与序列时间。

图11 整机结构

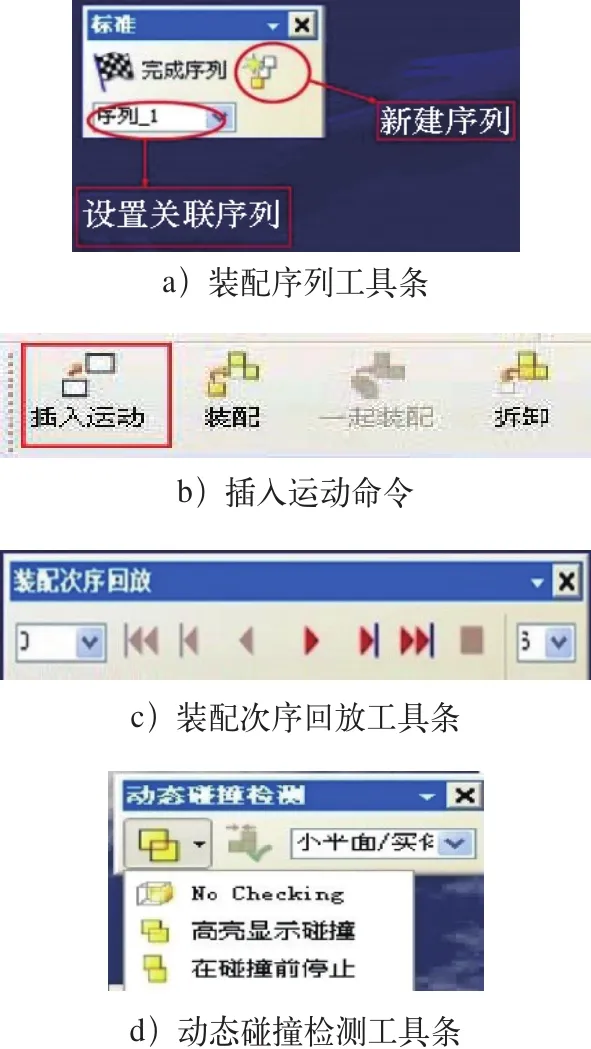

(2)具体操作 NX仿真运动指令对话框如图12所示。先打开“顺序”选项,添加一个装配动画导航器对组件添加动画。新建序列并设置关联序列,通过插入运动命令下的选择对象、移动对象、只移动手柄、矢量工具、手柄至WCS、运动记录首选项、拆卸和摄像机等命令来建立整个运动动画体系,最后利用装配次序回放工具条完成动画。

当组件发生移动时,可以检查碰撞,自主选择使用动态间隙检查命令或选择不检查。如果希望系统提醒但不阻止,则选择“高亮显示碰撞”;如果希望系统阻止,则选择“在碰撞之前停止”。如果发生碰撞,则选择“确认碰撞”以继续。

图12 NX仿真运动指令对话框

装配仿真是数字化装配研究中的关键技术之一,能在产品的设计阶段通过装配过程的仿真实现数字化产品的预装配,生动直观地展示产品的可装配性,验证和改进产品的装配工艺,降低后期时间与经济成本。

3. 结语

综上所述,自动化是未来制造业的努力方向,传统装配将向部件化装配升级,未来这些经验可以应用到各个部件化的自动化装配中,提高公司的自动化进程。