高密超细旦涤纶长丝上浆用聚酯浆料的开发

2020-08-13徐冬生高峰张龙孟祥海

徐冬生,高峰,张龙,孟祥海

(安徽皖维高新材料股份有限公司,安徽巢湖238002)

PET聚酯通过共聚引入SIPM/SIPA(间苯二甲酸-二甲酯-5-磺酸钠/间苯二甲酸-5-磺酸钠)改性单体,增加聚酯分子间位阻,破坏其分子结晶性能,并利用引入水溶性基团赋予改性产品水可溶解性[1],形成水溶性聚酯(WPET)。由于水溶性聚酯对涤纶纤维具有优异的粘附性,易生物降解,对环境污染小,其溶解制备的浆料广泛用于涤纶长丝、涤棉混纺纱线、涤锦长丝的上浆[2-3]。高密超细旦涤纶长丝广泛用于仿真丝、仿棉、仿麂皮等高档服装领域,由于其单丝纤度低,丝束密度高,上浆过程不但需要表面上浆,更需要内部上浆。水溶性聚酯浆料对涤纶长丝亲和力高,上浆过程浆料很快吸附到纱线表面形成浆膜,影响浆料继续向纱线内部扩散,造成表面上浆现象严重,导致后续织造过程效率低。目前高密超细旦涤纶长丝的上浆仍然以丙烯酸浆料为主,丙烯酸上浆过程气味大,上浆效率低,生化降解性差,不符合绿色制造要求。本文通过对聚合工艺流程的创新、生产配方的改进,开发出高密超细旦涤纶长丝上浆用聚酯浆料,工业应用各项指标均优于丙烯酸浆料,达到绿色替代。

1 生产工艺

1.1 水溶性聚酯浆料的合成

原料:对苯二甲酸(PTA)工业级,扬子石化公司;间苯二甲酸(IPA)工业级,扬子石化公司;间苯二甲酸-5-磺酸钠(SIPA)工业级,山东德康化工有限公司;乙二醇(MEG)工业级,扬子石化公司;二乙二醇(DEG)工业级,扬子石化公司;聚乙二醇(PEG),工业级,奥克化学有限公司;新戊二醇(NPG),工业级,LG化学有限公司;三氧化二锑(Sb2O3),工业级,东台飞达化工试剂公司。

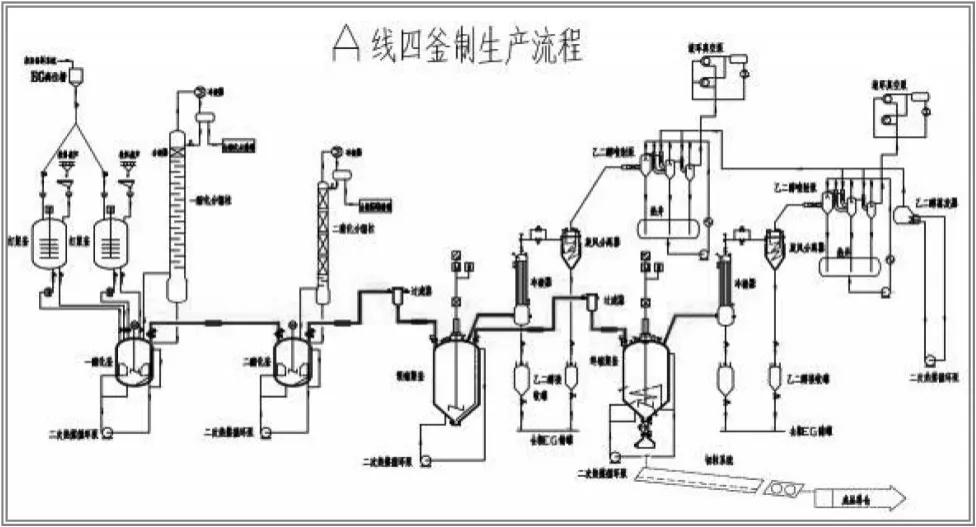

生产过程:首次采用间歇式四釜制流程进行高密超细旦型聚酯的生产,见图1。产品配方见表1。

一酯化:将适量的PTA和MEG加入38 m3的酯化反应釜中,将酯化釜温度升至255℃~260℃进行酯化反应,一酯化停留时间180~200 min,酯化反应终点以酯化水的接收量来进行判断。

二酯化:将一酯化釜内反应完成生成的BHET导入二酯化釜中,加入适量EG降温,将釜内体系温度降至230℃以下,依次加入NPG、IPA、SIPA、PEG、DEG和Sb2O3,并将体系温度升至245℃~255℃,并将反应釜中多余游离的EG进行全回收,反应停留时间100~130 min。

预缩聚:二酯化反应结束后的酯化液导入预缩聚釜中,物料在预缩聚釜中进行升温、负压预聚合反应,温度260℃~265℃,体系压力10 kPa(G),反应时间60~80 min。

终缩聚:预缩聚反应完成后,将物料导入终缩聚反应釜,物料在终缩聚反应釜内继续进行升温、负压聚合反应,温度275℃~280℃,体系压力50 Pa(G),反应时间160~180 min。终缩聚釜搅拌电机达到规定功率,进行氮气加压、铸条、冷却成型、切粒操作,完成高密超细旦型涤纶长丝上浆用聚酯切片的生产过程。

1.2 检测

(1)特性粘度、熔点、b值等常规指标参照GB/T 14189-2015《纤维级聚酯切片(PET)》检测方法。

(2)红外检测:将产品干燥至恒重,利用KBr压片进行红外谱图检测。

(3)表观粘度检测:称取切片5.00 g放入150 mL三角烧瓶中,并加入95 mL蒸馏水,升温搅拌,冷凝器全回流进行溶解,配制5%浓度的水溶液;配制完成后用旋转粘度仪在25℃条件下进行表观粘度检测。

(4)DSC检测:采用HITACHI公司生产的DSC7010型差示扫描量热仪对样品进行测试。称取5.0 mg左右样品,放入坩埚中,从室温以10℃/min速率升温至280℃,再以20℃/min速率降至0℃,进行消除热历史操作;二次升温从0℃以10℃/min速率升温至280℃。整个过程以氮气保护。

图1 四釜制生产流程

表1 产品配方

2 结果与讨论

2.1 产品红外谱图检测

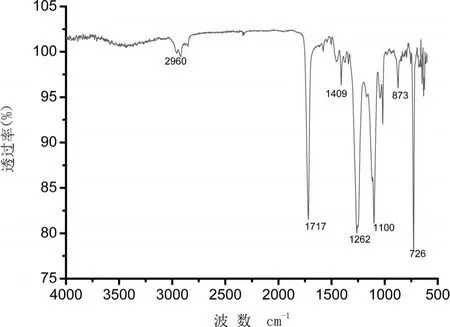

图2 产品红外谱图检测

由图2可知,2 960 cm-1为甲基的特征伸缩吸收峰;1 717 cm-1为酯基双键伸缩振动特征吸收峰,873 cm-1和726 cm-1附近为间苯伸缩振动特征吸收峰;1 262 cm-1和1 100 cm-1附近为磺酸基团伸缩振动特征吸收峰,1 409 cm-1为醚键伸缩振动特征吸收峰,表明聚合生产过程各改性单体均共聚到主链上。

2.2 产品表观粘度和上浆率的关系

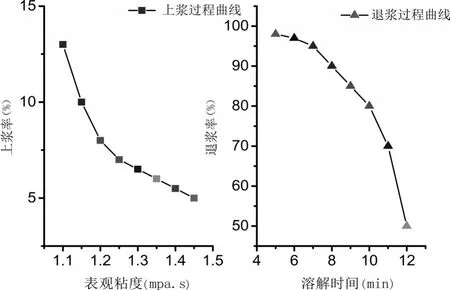

图3 产品上浆、退浆过程曲线

针对不同配方生产的产品进行表观粘度、溶解时间同高密超细旦涤纶长丝上浆率和退浆率进行研究分析发现,产品的表观粘度越低,上浆率越高,最高可达到13%,满足下游使用需求;对于退浆过程,产品溶解时间越短,产品的退浆性能越好,见图3。综合分析可知,上浆过程产品表观粘度越低,形成的W/O型乳液稳定性越好,渗透性越高,越容易向纱线内部进行扩散,完成纱线内部上浆需求;而退浆过程需要将织物上固化的浆料进行剥离,为此产品和水的相容性越高,退浆过程越容易。

2.3 改性单体对产品应用性能的影响

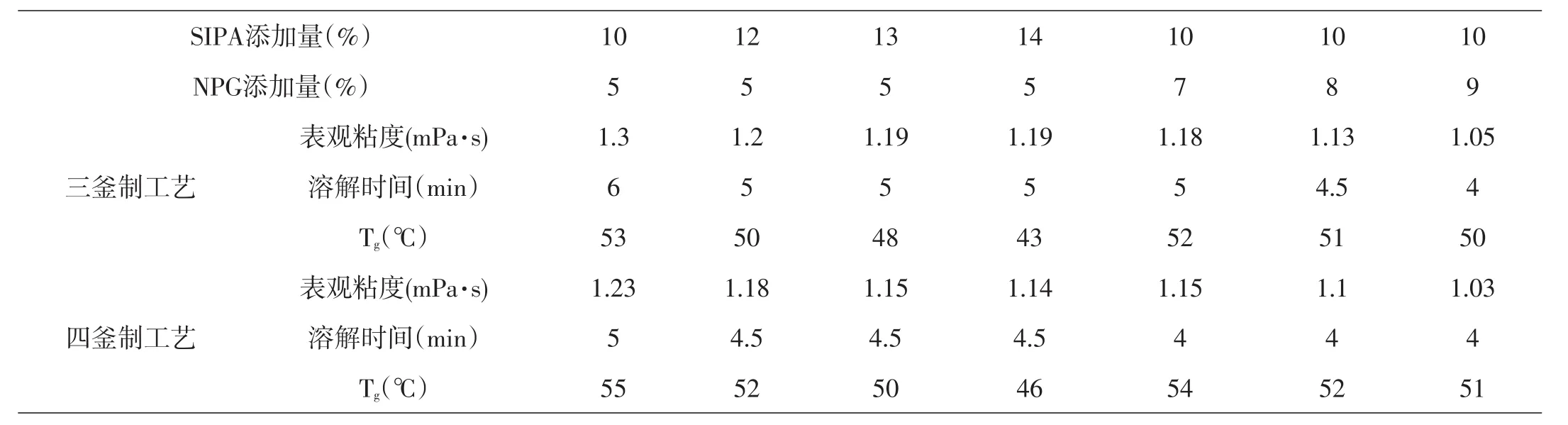

通过表2检测数据发现,产品中SIPA改性单体含量越高,产品的表观粘度越低,溶解时间越短,这是由于SIPA改性单体中的间位结构和磺酸钠基团破坏大分子链的结晶性能,同时提高产品的水溶解性能,致使产品溶解时间短,表观粘度低,符合高密超细旦涤纶上浆需求。但随着SIPA含量的继续增加,产品的表观粘度和溶解时间基本趋于稳定,但产品的玻璃化温度(Tg)下降较为严重,主要由于SIPA量的继续增大,破坏分子链结构,同时产生一定量的低聚物,从而使得产品玻璃化温度急剧下降,但产品使用过程中尤其环境温度升高时,低玻璃化转变温度产品会导致并丝现象,影响制造效率。

为此在保证产品玻璃化转变温度的前提下对配方进行优化,增加NPG改性单体含量,检测数据发现,随着NPG含量的增加,产品的表观粘度和溶解时间均下降,但产品的玻璃化温度维持基本不变。通过分析可知,NPG的空间位阻效应满足了水分子往大分子内部的高效扩散之需,且柔性链在水溶液中运动性能较佳,赋予产品易溶解、易扩散等性能。由于NPG性质稳定,聚合过程产生低聚物现象少,为此保证了产品的玻璃化转变温度,赋予了产品在高密超细旦涤纶长丝的高效率上浆使用。

传统的三釜制工艺较四釜制工艺相比,各项指标均差于四釜制工艺,分析研究可知,四釜制工艺在原先三釜制工艺的基础上增加预缩聚反应釜,由于预缩聚过程熔体粘度较低,为此增设的预缩聚釜可实现搅拌桨和搅拌转速的优化,大大提高反应过程传质效果,产品聚合均匀性得到极大改善,为此四釜制工艺产品各项指标均优于三釜制工艺产品。

表2 生产配方及工艺对产品应用性能的影响

3 结论

通过研究高密超细旦涤纶长丝上浆和退浆过程规律,利用工艺创新、配方优化和检测分析的方式制备出具有低表观粘度、易溶解、高玻璃化转变温度的专用型聚酯浆料产品。产品下游使用性能优异,可对丙烯酸型浆料进行高效绿色替代,提高产业链的绿色制造水平。