超薄玻璃导热系数测量方法及影响因素

2020-08-12田英良刘亚茹李建峰王伟来陈鑫鑫李俊杰司国栋

田英良,刘亚茹,李建峰,王伟来,陈鑫鑫,李俊杰,司国栋,王 为

(1.北京工业大学材料科学与工程学院,北京 100124;2.中国建材检验认证集团股份有限公司,北京 100024)

0 引 言

超薄玻璃是现代电子信息产业的关键基础材料,厚度小于1.1 mm的超薄玻璃具有表面平坦、硬度大、透光率高、化学稳定性好等特点[1]。随着玻璃的超薄化,又展现出可弯曲、质量轻、可加工等新特性[2],可被广泛应用于LCD/OLED等显示器面板、新型照明、太阳能电池等领域,因此超薄玻璃被称为最具发展潜力的新材料之一[3]。

导热系数是玻璃材料重要的热学参数。利用导热系数可计算玻璃的退火工艺,降低热应力导致玻璃缺陷的风险[4]。在制备显示面板时,超薄玻璃需要经过多次热处理,准确获得超薄玻璃导热系数[5]。由于超薄玻璃薄型化、透光性的特点,导热系数常规测试方法难以准确测量[6],原因在于玻璃变薄后,采用稳态法测试时,不能在玻璃试样上下两面建立稳定的温度梯度,致使导热系数测量不准确[7-8];非稳态法测试时,由于玻璃太薄容易造成热击穿等问题[9],特别是测试导热系数较大的玻璃时,例如石英玻璃,测试数值会明显偏低10%~15%[10]。由于玻璃的透光特性,在激光闪射法测试导热系数时,需要在玻璃表面涂镀不透明薄膜材料,且该方法测量结果只是热扩散系数,还需要测量玻璃密度、比热容等参数[11],最终计算得出玻璃的导热系数,这些因素加大了测试结果误差。因此,需要探究一种适合超薄玻璃导热系数测量的新方法,来解决厚度小于1.1 mm的超薄玻璃导热系数难以测量的问题[12-13]。

针对超薄玻璃导热系数测量所面临的难题,本文提出“多层叠片法”超薄玻璃导热系数的测量方法,重点分析了该方法测量超薄玻璃导热系数的相关因素,将对超薄玻璃生产效率和良率提升具有重要支撑作用。

1 实 验

1.1 测试原理

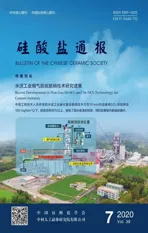

利用试样存在温度差时,热流从温度较高处向较低处传导的原理。将冷极和热极置于片状试样两端,温差会导致热流通过试样,根据已知试样厚度、两端温差及端面面积获得一维稳态热流量,进而计算试样导热系数,其原理如图1所示。

图1 稳态法测量原理图Fig.1 Steady-state measurement schematic diagram

1.2 测试设备

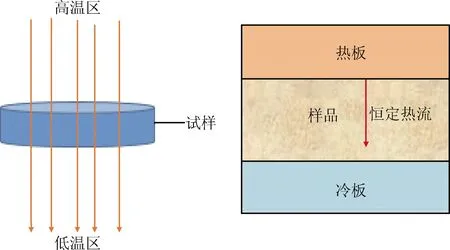

根据热流计法测试原理构建实验装置,该装置主要包括加热源、冷极、热极、加压系统、冷却系统以及热电偶等,如图2所示。

图2 热流计法测试装置示意图Fig.2 Schematic diagram of heat flow meter test device

为了保证导热系数测量精度和可靠性,实验装置须满足以下要求:

(1)加热器须为黄铜材质,采用内热式结构,选用高精度数显温控表控温,为热极提供稳定热源,温度偏差小于0.2 ℃;

(2)冷极和热极应为直径相同且导热系数大于50 W/(m·K)的金属材料,优选直径为30~40 mm,表面应平整光滑;

(3)加压系统由压力传感器和驱动电机构成,用于试样加压,满足0~1 000 N可调;

(4)冷却系统包括恒温水槽和冷却器,为冷极提供稳定温度,温度偏差小于0.2 ℃;

(5)热电偶选用分度值为0.1 ℃的热电偶,在冷极和热极上各放置2支热电偶,要求同极温度偏差不大于0.2 ℃。

1.3 计算公式

根据傅里叶热传导定律,可得导热系数计算公式(1)。

(1)

式中:λs为测定样品的导热系数,W/(m·K);λc为热极平均温度的导热系数,W/(m·K);Ac为垂直于热流方向的热极截面积,m2;As为垂直于热流方向的样品截面积,m2;t1和t2分别为热电偶1和2的温度,℃;t3和t4分别为热电偶3和4的温度,℃;ds为样品的厚度,m;l1为热电偶1和2之间的距离,m;l2为热偶3和4之间的距离,m。

1.4 试样制备

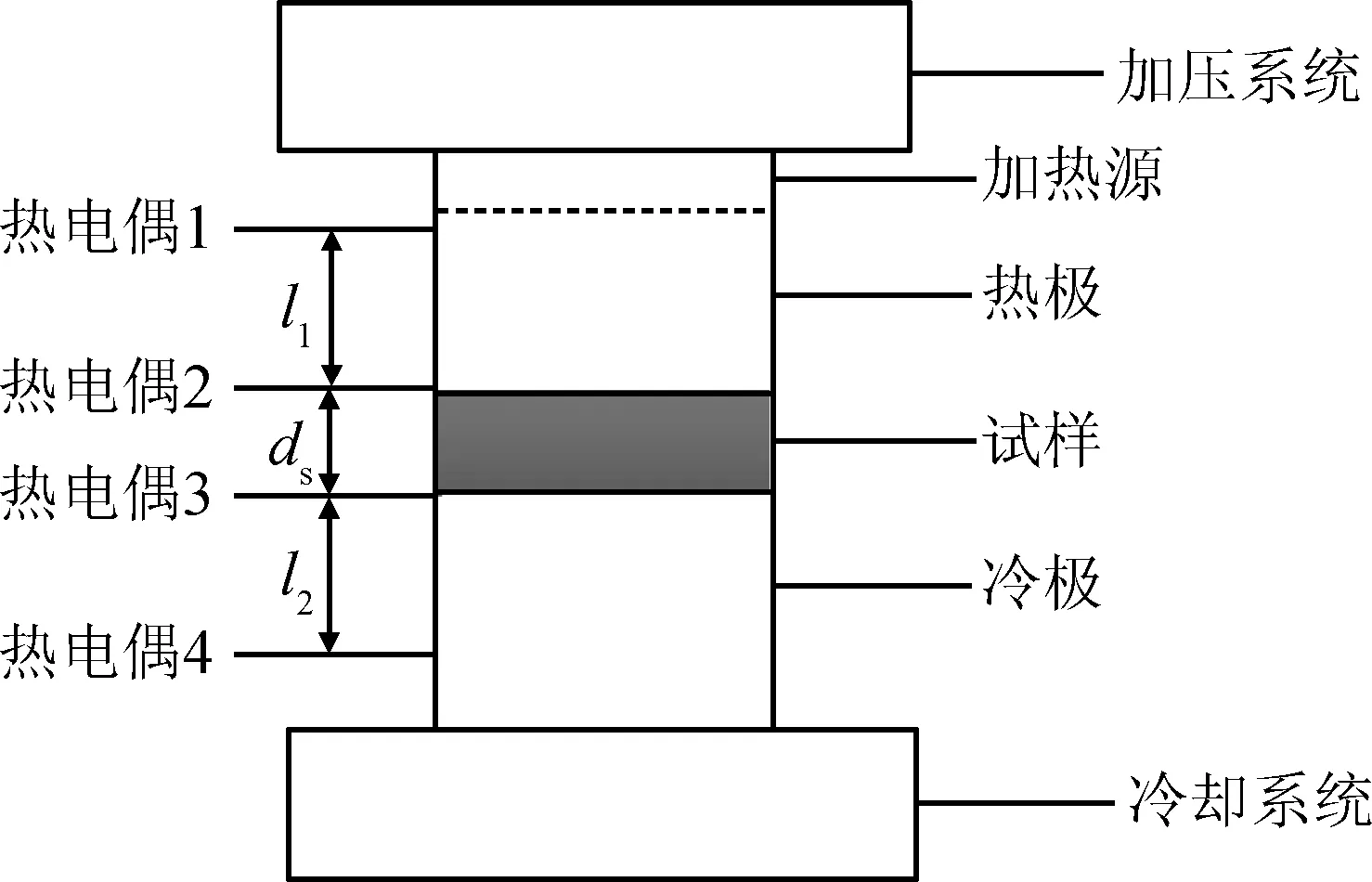

实验采用多层叠片法,将多片超薄玻璃叠加至一定厚度,为避免空气对导热系数测量影响,因空气在室温导热系数仅为0.023 W/(m·K),会产生较大热阻,严重影响热流传递,导致最终测试结果偏差较大,故在超薄玻璃片之间需涂抹导热硅脂,并且冷极和热极表面也需要涂抹,叠加后的试样如图3所示。

图3 超薄玻璃多层叠片试样结构示意图Fig.3 Structural sketch of ultra-thin glass multi-layer laminate specimen

1.5 重复性和离散性

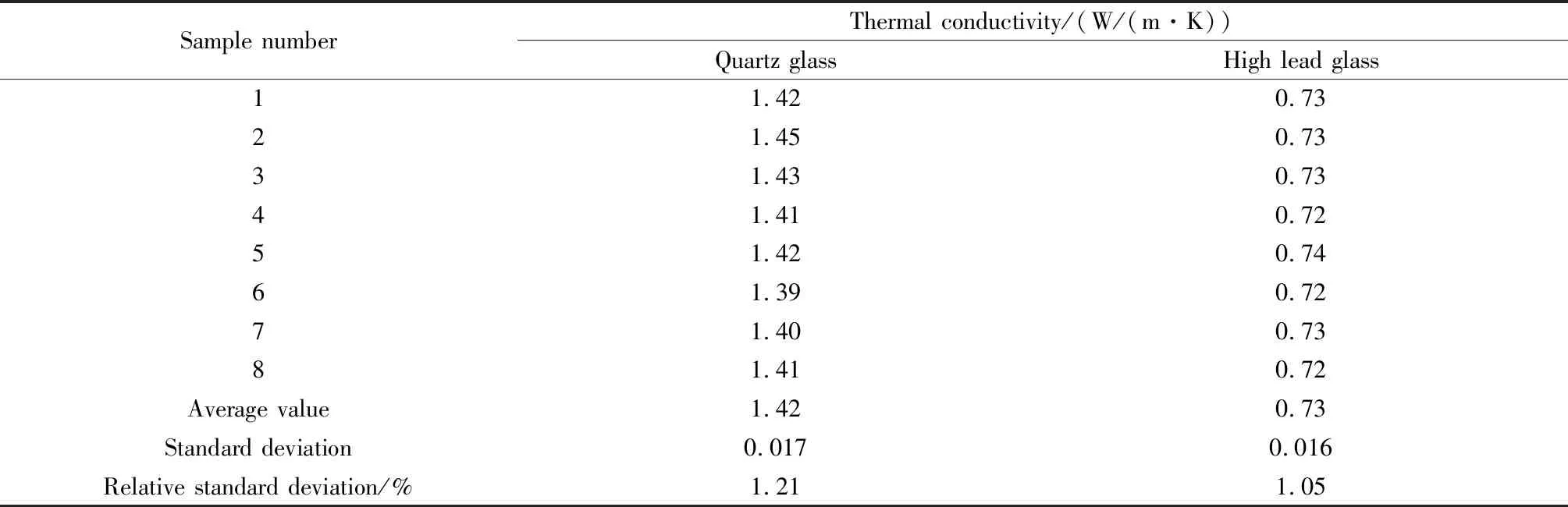

选用玻璃导热系数具有代表性石英玻璃和高铅玻璃,对该方法进行重复性和离散性分析。玻璃试样厚度为0.5 mm,各取4片玻璃,按照上述操作步骤进行试验验证,试验结果见表1。

从表1可以看出,两种玻璃的导热系数标准偏差分别为0.017 W/(m·K)和0.016 W/(m·K),相对标准偏差都小于1.3%,说明该测试方法重复性良好,离散性较小,可以作为超薄玻璃导热系数测试方法。

表1 重复性和离散性分析Table 1 Repeatability and dispersion analysis

2 结果与讨论

2.1 试样叠加厚度对导热系数的影响

首先选用玻璃导热系数具有代表性的石英玻璃和高铅玻璃,厚度规格为0.4 mm,然后叠加不同厚度,探究叠加厚度对导热系数测量结果的影响,测试结果如图4和5所示。

从图4和图5中可知,随着玻璃叠加厚度的增加,导热系数逐步增加,然后趋于稳定。当石英玻璃叠加厚度达2.0 mm时,导热系数接近1.41 W/(m·K),基本达到平衡和稳定,该结果与单片厚度5.0 mm的石英玻璃导热系数1.41 W/(m·K)相当;当高铅玻璃随着叠加厚度增加其导热系数增加,当厚度超过2.0 mm时,导热系数达到0.74 W/(m·K),基本维持平衡和稳定,与单片厚度5.0 mm的高铅玻璃导热系数0.72 W/(m·K)相当。当试样厚度小于2.0 mm时,之所以出现导热系数结果与厚度存在正相关,是因为玻璃试样较薄时,玻璃试样热极的热量很快就传递到冷极,为了保持上下极温差,冷极开始加速冷却,从而带走了更多热量,即使形成了冷热极温差,但是属于偏离实际的“假”热平衡现象,这样计算时导致测试结果显然偏小。此外,玻璃片叠加厚度和导热系数有关,导热系数越大,玻璃片叠加厚度应越大,这主要是由于导热系数越大,热量传导越快,只有累计叠加厚度达到一定数值时,才能真正建立热平衡。

图4 石英玻璃叠加厚度对导热系数的影响Fig.4 Effect of superposition thickness of quartz glass on thermal conductivity

图5 高铅玻璃叠加厚度对导热系数的影响Fig.5 Effect of superposition thickness of high lead glass on thermal conductivity

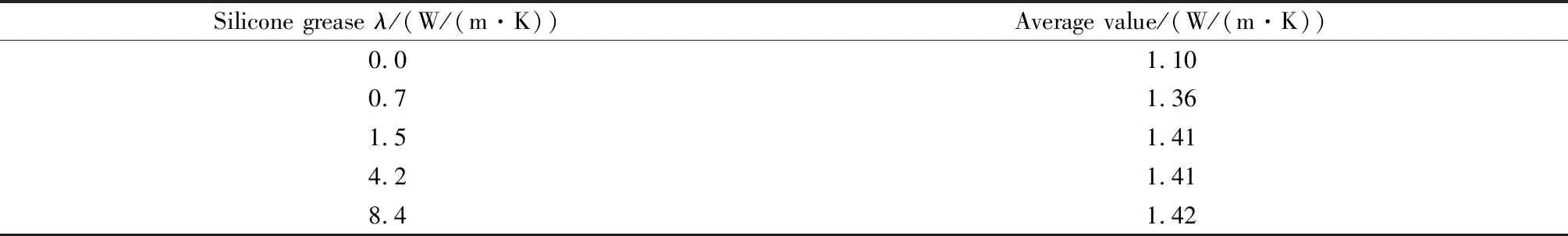

2.2 导热硅脂材料对导热系数的影响

分别选取四种导热系数不同的导热硅脂和一个无导热硅脂空白样作对比,研究不同导热系数的导热硅脂对多层叠片试样导热系数测试结果影响,其中,单片石英厚度为0.5 mm,将4片进行叠加,叠加厚度为2.1 mm(含有0.1 mm硅脂),测试结果如表2所示。

表2 导热硅脂的导热系数对测试结果的影响Table 2 Effect of thermal conductivity of thermal grease on test results

从表2中可知,导热硅脂的导热系数越大,对导热系数测量结果影响越小。对于石英玻璃,当导热硅脂导热系数≥1.5 W/(m·K)时,导热系数测量值趋于石英玻璃的理论值1.41 W/(m·K)。尽管玻璃表面平整度很高,但表面依然具有微米级粗糙度,当玻璃片进行叠加时,玻璃片之间仍有空气存在可能,而空气室温导热系数仅为0.023 W/(m·K),远小于玻璃的导热系数(一般0.7~1.4 W/(m·K)),这时的测量结果为玻璃和空气的复合导热系数,受空气热阻影响,会使测试结果偏小。玻璃片之间涂抹导热硅脂,可以排出玻璃片之间的空气,减小了空气对导热系数测量结果的影响。导热硅脂导热系数越大,对测量结果影响越小,只有导热硅脂导热系数超过玻璃材料,才会将测量影响到降到最低,石英玻璃导热系数在透明无机玻璃中最大,故选择的导热硅脂导热系数不小于1.5 W/(m·K)时即可解决叠层之间的热阻影响。

导热硅脂对于玻璃导热系数的影响,主要是由于多层玻璃样品涂抹导热硅脂时,使样品从“玻璃+空气+玻璃”转变为“玻璃+硅脂+玻璃”结构。

图6 导热硅脂在对导热系数测量影响简图Fig.6 Schematic diagram of the effect of thermal grease on the measurement of thermal conductivity

根据传热学原理可知,导热系数与传递介质的热阻相关。多层材料介质之间的热阻可以按式(2)进行计算。

R总=R玻1+R介质层+R玻2+…

(2)

式中:R总为多层介质的总热阻,(m2·K)/W;R玻1为第一层玻璃的热阻,(m2·K)/W;R介质层为多层玻璃之间介质层热阻,(m2·K)/W;R玻2为第二层玻璃的热阻,(m2·K)/W。

由此可知,多层玻璃之间介质层的热阻越大,对玻璃导热系数的影响越大,因此在多层叠加法测量玻璃的导热系数时,应最大限度选用热阻小的介质层材料。

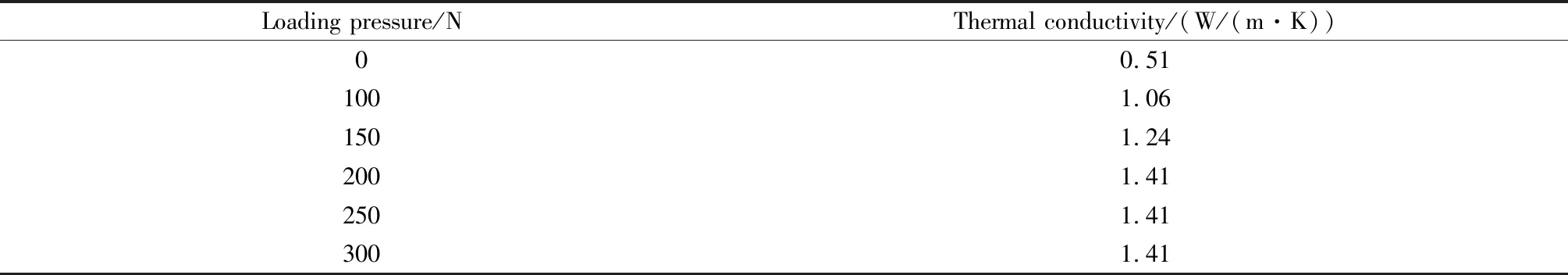

2.3 加载压力对导热系数的影响

分别选用0~300 N加载压力作用于由单片厚度为0.5 mm的石英玻璃叠加至厚度2.1 mm的叠层试样,研究加载压力对导热系数测试的影响,测试结果如表3所示。

表3 加载压力对导热系数的影响Table 3 Effect of loading pressure verification on thermal conductivity

从表3可知,随着加载压力增大,导热系数趋于平衡。对于石英玻璃,当没有施加压力时,导热系数仅为0.51 W/(m·K),当加载压力到200 N后,导热系数稳定为1.41 W/(m·K)。

关于压力对玻璃导热系数的影响,Nilsson[14]和Johari[15]等的研究表明,玻璃的密度会随压力的增加而增加,从而使玻璃的导热系数下降。但本实验采用的多层叠加法导热系数测量方法与Nilsson[14]和Johari[15]等的理论并不相符,该理论仅适用于单层玻璃,对于叠层玻璃试样,加载压力的增大是为了克服空气热阻影响,当加载压力为0 N时,冷热极端面、玻璃片与玻璃片之间仍有空气存在,致使测量结果严重偏小。随着加载压力的增大,接触面的空气被排出,测试结果接近真值。

此外,当加载压力达到200 N时,导热硅脂的厚度减薄至0.02 mm左右,进一步降低了导热硅脂对测试结果的影响。但在测试条件下玻璃为脆性材料,压力不能过大,否则会压碎玻璃试样,故测试导热系数时一般选择加载压力为200~300 N。

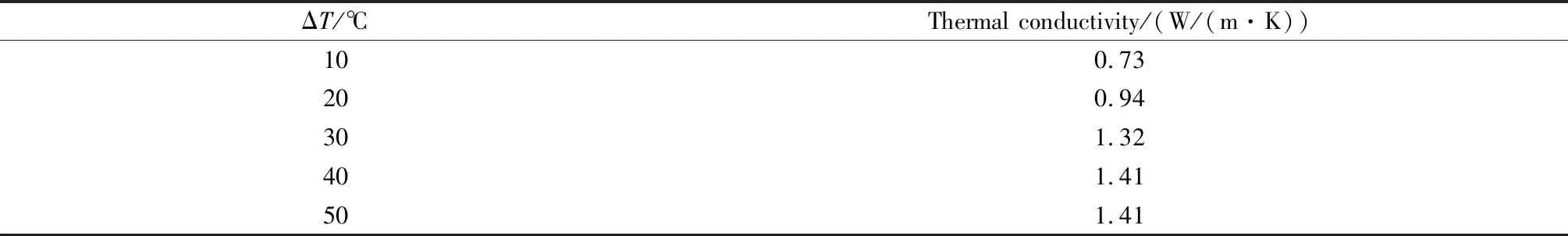

2.4 冷热极温差对导热系数测量的影响

分别选用5组不同冷热极温差值,测试由单片厚度0.5 mm石英玻璃叠加至厚度2.1 mm的玻璃试样,研究冷热极温差对导热系数测试的影响,其中冷级温度固定为20 ℃,其测试结果如表4所示。

表4 冷热极温差对导热系数影响Table 4 Effect of extreme temperature difference on thermal conductivity

从表4可知,随着冷热极温差增大,导热系数增大。当冷热极温差只有10 ℃时,导热系数测量值为0.73 W/(m·K),当温差增加到40 ℃以上,导热系数测量值趋于平衡,为1.41 W/(m·K),接近石英玻璃真值。这主要是因为当冷热极温差较小时,热流势差小,热流传递较难,导致测试结果偏小。随着冷热极温差的增大,热流势差变大,热量从热极流向冷级开始变得容易,当温差到达40 ℃,热流已经达到了平衡状态,测试结果更加接近真值[16]。故采用多层叠片法测试超薄玻璃导热系数时,应选择冷热极温差不小于40 ℃。

3 结 论

(1)当玻璃试样叠加厚度达到一定值时,才能建立热平衡,且玻璃导热系数越大,需要的叠加厚度越大,一般叠加厚度不小于2.0 mm。

(2)采用多片叠加法测量超薄玻璃导热系数时,应尽可能选用导热系数大(热阻小)的材料作为玻璃叠层之间和试样两侧联接材料。

(3)叠层之间的空气是影响导热系数测量重要因素,对试样施加压力和使用导热硅脂可以减小空气对测试结果的影响,其中加载压力优选为200~300 N,导热硅脂的导热系数不小于1.5 W/(m·K)。

(4)冷热极温差促进稳定热流实现,冷热极温差越大,越容易构建稳定热场,促进叠层试样导热系数测量结果趋于真值,冷热极温差应不小于40 ℃为佳。