回转窑内半干法脱硫灰中CaSO3的氧化与分解特性

2020-08-12付冬冬管学茂房晶瑞苏清发徐灿凤

付冬冬,管学茂,房晶瑞,苏清发,汪 澜,徐灿凤

(1.河南理工大学材料科学与工程学院,焦作 454003;2.中国建筑材料科学研究总院绿色建筑材料国家重点实验室, 北京 100024;3.福建龙净脱硫脱硝工程有限公司,厦门 361006)

0 引 言

半干法烟气脱硫是利用粉状钙基吸收剂脱除烟气中SO2的脱硫技术,具有效率高、占地面积小、电耗和水耗低、工艺简单、投资小等优势,在燃煤电厂、钢铁、建材等行业得到了广泛应用[1-2]。脱硫灰[3-4]是半干法脱硫产生的副产物,其特征是含有大量的亚硫酸钙。含亚硫酸钙脱硫灰对水泥适应性较差,往往会导致凝结时间过长。因此,需要对半干法脱硫灰进行氧化改性处理[5-7],将脱硫灰中亚硫酸钙转换为硫酸钙,提高脱硫灰在水泥工业中应用的可行性。

自上世纪90年代起国内外研究者围绕脱硫灰氧化改性开展了大量研究。高孝钱等[8]采用(NH4)2S2O8作为氧化剂,对烧结脱硫灰中的CaSO3进行催化氧化,结果表明,反应温度越高,CaSO3的氧化率越高,而少量的(NH4)2S2O8明显增加了CaSO3的氧化率。Matsuzaki等[9]研究了880 ℃以下氩流中亚硫酸钙的分解过程,研究结果表明CaSO3在600 ℃时发生了分解,产生CaO和SO2。而在680 ℃,CaSO3反应产生了CaSO4。然而,上述研究均是采用马弗炉进行加热处理,其煅烧工艺和气氛条件与工业应用有着较大差别。半干法脱硫灰中的CaSO3在高温、缺氧下或强酸性条件下均可能分解产生SO2,不利于实现综合化利用。本文采用小型回转窑开展半干法脱硫灰氧化实验,研究回转窑内温度、转速、氧气浓度等因素对脱硫灰氧化率的影响,分析半干法脱硫灰氧化过程中亚硫酸钙的分解进程和氧化产物矿相变化。

1 实 验

1.1 原材料

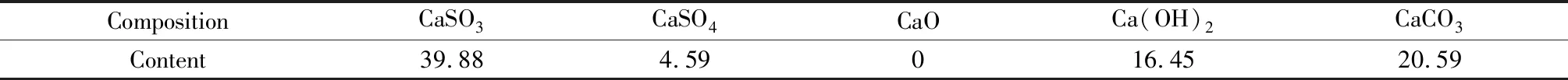

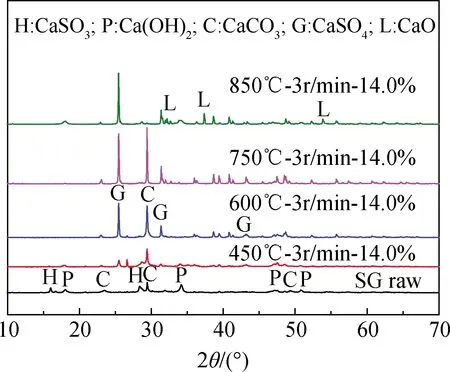

脱硫灰来源于某钢铁厂烧结机烟气循环流化床半干法脱硫系统中除尘装置收集的灰尘。对脱硫灰进行烘干处理后,按照GB/T 176—1996《水泥化学分析方法》和GB 5484—2000《石膏化学分析方法》测定脱硫灰中含钙物质的化学成分,结果如表1所示。采用X射线衍射(XRD)分析脱硫灰原始样品的矿相组成,结果如图1所示。

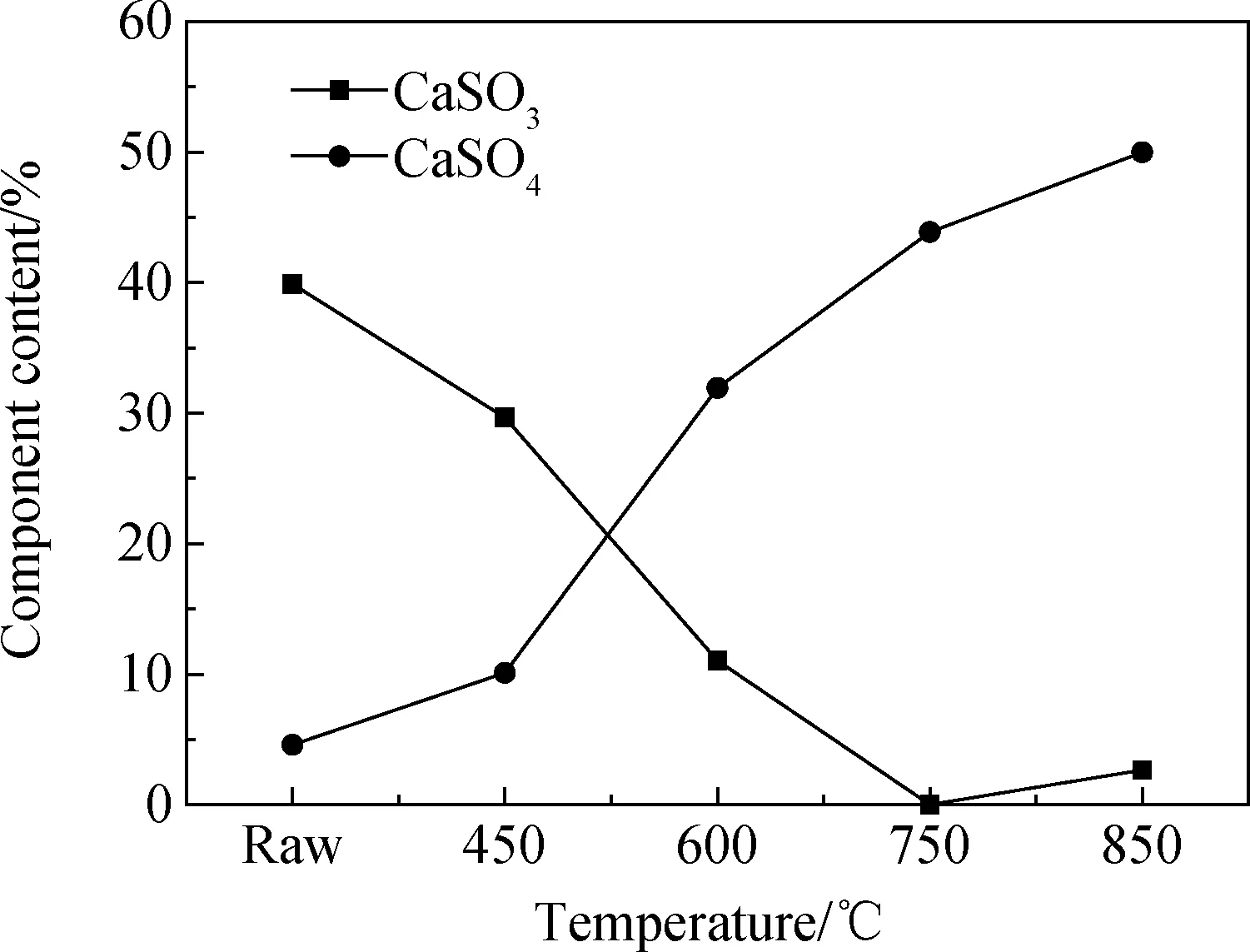

表1 脱硫灰中含钙物质的主要化学成分Table 1 Main chemical composition of calcium-containing substances in desulfurization ash /%

图1 脱硫灰原始样品XRD谱Fig.1 XRD pattern of raw sample of desulfurization ash

由表1和图1可知,原始脱硫灰样品中主要含有CaSO3、CaSO4、Ca(OH)2和CaCO3等含钙组分,其中CaSO3的含量高达39.88%。此外,脱硫灰中还含有SiO2、Al2O3、Fe2O3等成分。

1.2 实验设备

实验采用小型回转窑进行脱硫灰氧化实验研究,设备如图2所示,回转窑有效内径400 mm,长度6 m,斜度1.5°,转速0.3~3.2 r/min。采用液化天然气为燃料,通过低压燃气烧嘴燃烧。

图2 实验用小型回转窑Fig.2 Experimental small rotary kiln

1.3 实验过程

脱硫灰从窑尾螺旋下料机自动加入,下料速度可通过控制螺旋下料机的转速进行调节。经高温煅烧后从回转窑窑头自然下落和冷却,煅烧温度和停留时间分别可通过控制燃烧气的进量和回转窑转速进行调节。液化天然气经过气化后与助燃空气喷入窑头,通过电磁调节阀调节天然气用量。燃烧产物在窑尾烟囱的作用下排出。实验过程中监测回转窑窑头、窑尾温度,同时采用J2KN烟气分析仪对烟气成分进行测量。

实验过程中,下料速度保持不变,将窑尾烟气温度设定为固定值(分别为450 ℃、600 ℃、700 ℃和850 ℃),系统自动调节入窑空气量使窑尾烟气实际温度接近设定值;通过调整入窑燃气和空气调节窑尾烟气中氧气浓度,由于回转窑燃烧所限,无法随意调整氧气浓度。最终仅考察了450 ℃时,氧气浓度为14.0%和17.5%情况下,脱硫灰的氧化和分解特性。实验选择温度点,在同一温度下,改变回转窑转速(转速选择1 r/min、2 r/min和3 r/min),考察了氧气浓度、回转窑转速对煅烧气氛和脱硫灰氧化过程的影响,具体实验方案如表2所示。收集煅烧后的脱硫灰,并采用与原材料相同的方法对其含钙化学组分进行检测。

表2 实验方案Table 2 Experimental program

2 结果与讨论

2.1 温度的影响

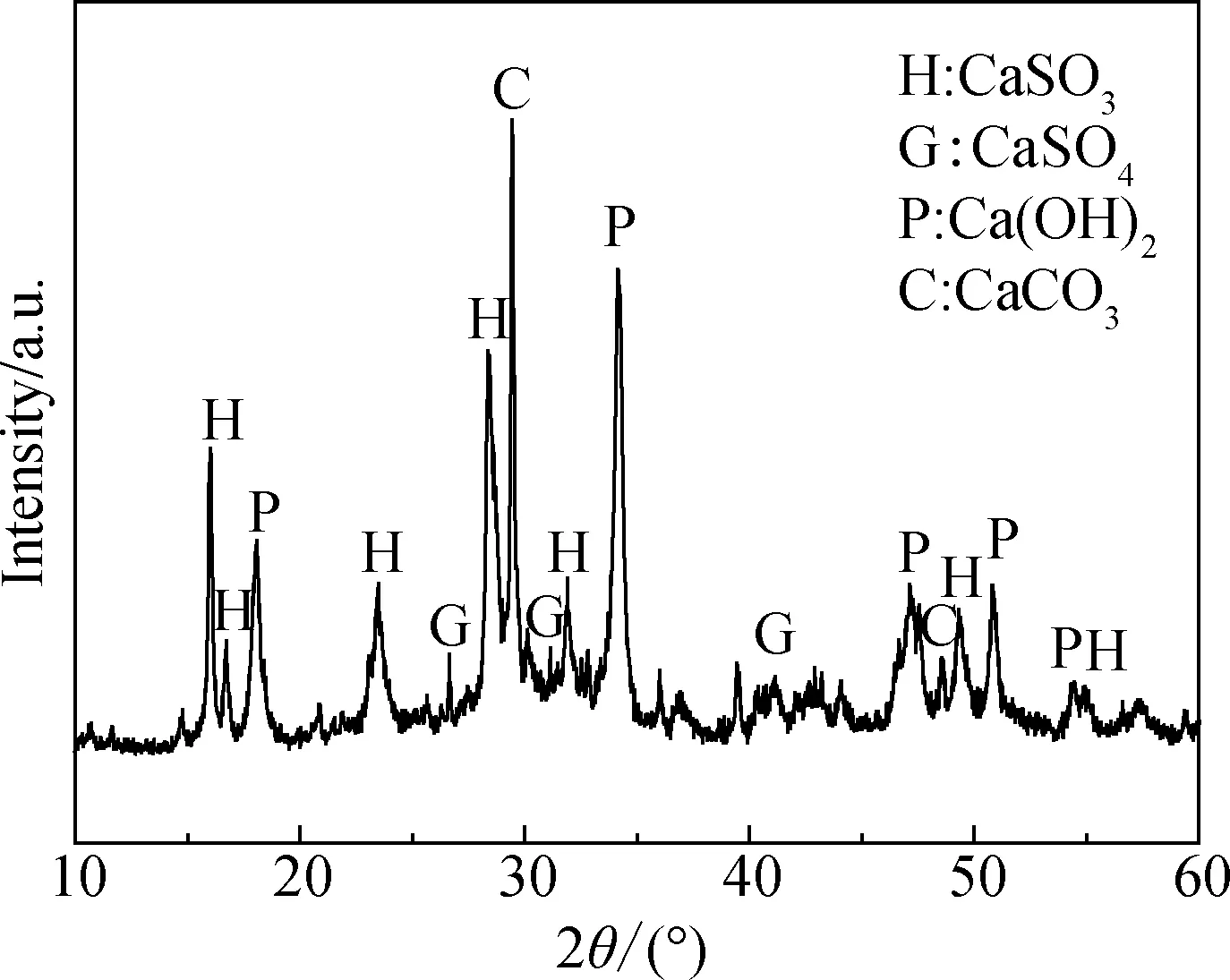

氧气浓度为14.0%,回转窑转速为3 r/min的条件下,在450~850 ℃煅烧过程中,窑尾烟气中SO2的浓度始终很低,通常在2×10-6~41×10-6内波动。对所得脱硫灰样品进行了钙基组分含量的分析,其中CaSO3和CaSO4含量变化如图3所示,CaCO3、Ca(OH)2和CaO含量变化如图4所示。由图3可知,煅烧后的脱硫灰中CaSO3含量明显降低,CaSO4含量显著增加,说明脱硫灰在450~850 ℃温度下煅烧主要发生了氧化反应。随着煅烧温度的增加,脱硫灰样品中的CaSO3含量明显降低,750 ℃时降低至0%,继续升高温度至850 ℃时,CaSO3含有又增加到2.66%。而CaSO4含量随着温度升高始终呈现增加趋势,由初始样品中的4.59%增加至49.98%。

图3 CaSO3和CaSO4含量随温度的变化Fig.3 Changes in CaSO3 and CaSO4 content with temperature

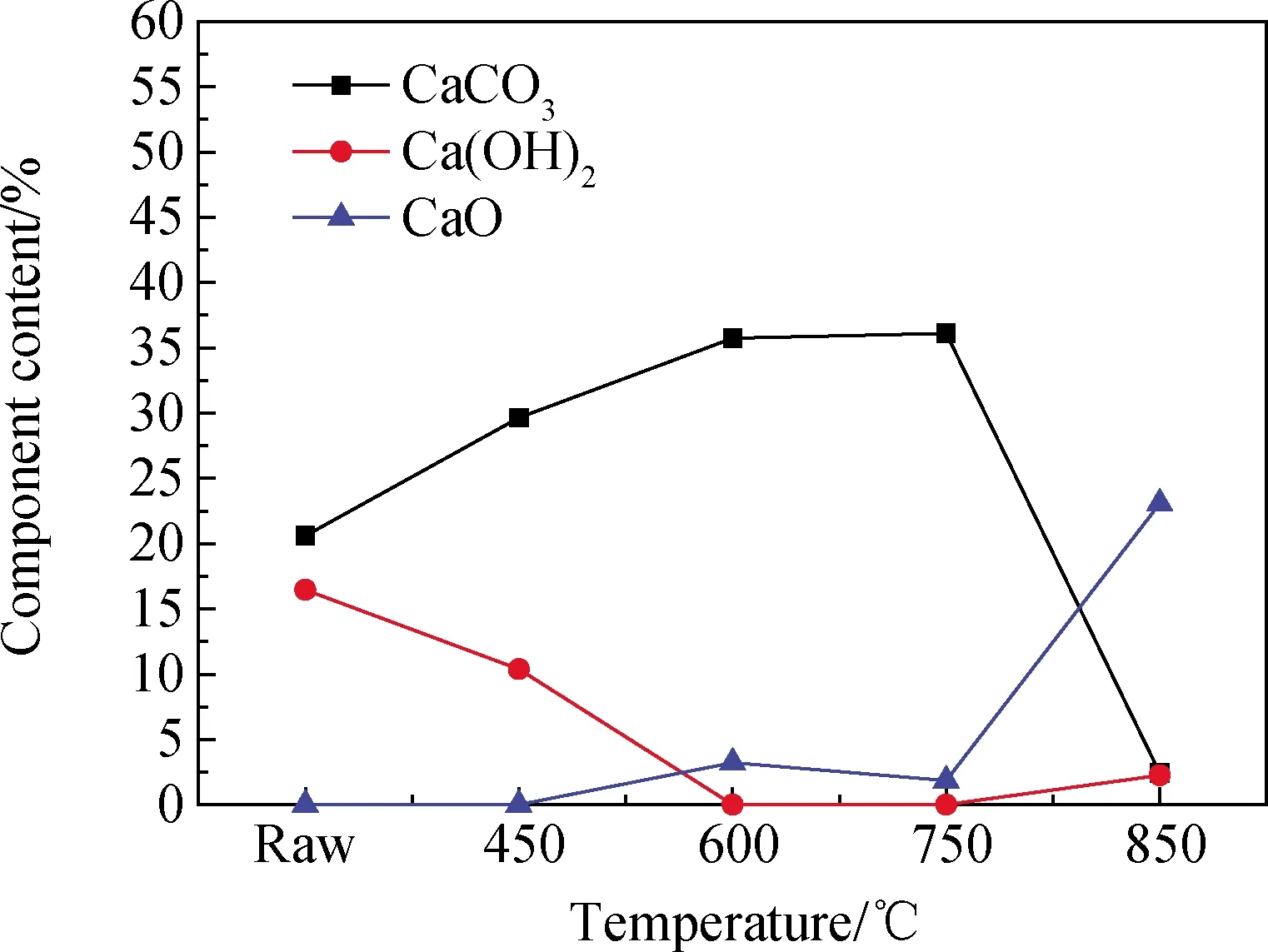

图4 CaCO3、Ca(OH)2和CaO含量随温度的变化Fig.4 Changes in CaCO3、Ca(OH)2 and CaO content with temperature

由图4可知,随着煅烧温度的增加,Ca(OH)2含量在450~600 ℃温度范围内迅速降低,温度达到600~750 ℃时Ca(OH)2含量降至0%,温度升高至850 ℃时Ca(OH)2含量又升至2.24%。CaCO3含量呈现先增大后减小的趋势,在600 ℃和750 ℃下所得样品的CaCO3含量由煅烧前的22%达到35%,而当温度达到850 ℃时,CaCO3含量急剧降低;原始样品中未检出CaO,但经600 ℃以上温度煅烧后样品中CaO含量随温度升高显著增大,可能是由Ca(OH)2分解形成的,当煅烧温度达到850 ℃时,CaO含量超过20%,经过高温煅烧后,在400~750 ℃内,CaO与燃烧产物CO2发生反应,使得CaCO3含量增加。当温度为850 ℃时,CaCO3大量分解,使得样品中的CaO含量显著增大;CaO进一步与燃烧产生的H2O反应形成少量Ca(OH)2,同时与CaSO3分解形成的SO2反应,形成CaSO3、CaSO4等,使得850 ℃时脱硫灰样品中仍有少量的CaSO3。

为了计算不同煅烧条件下脱硫灰中的CaSO3氧化率和分解率,对其反应过程进行了简化,CaSO3在加热过程中发生氧化反应和分解反应的方程式如下:

CaSO3+0.5O2=CaSO4

(1)

CaSO3=CaO+SO2

(2)

由于CaSO4的分解温度通常在1 100 ℃以上[10],实验过程中CaSO4不会发生分解反应,因此,将样品中的化学反应简化,认为CaSO4含量的增加是由于CaSO3氧化引起,而CaSO3除了发生氧化反应外,其余的质量变化是分解反应所致。则CaSO3的氧化率和分解率计算公式如下:

(3)

(4)

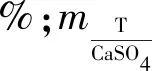

根据上述简化算法计算不同煅烧温度下所得脱硫灰样品的CaSO3氧化率和分解率,结果如表3所示。脱硫灰中的CaSO3在加热过程中同时发生了氧化反应和分解反应。CaSO3氧化率随煅烧温度显著增加,而分解率随温度变化并不明显。当煅烧温度为650~850 ℃时,CaSO3氧化率显著大于分解率。当煅烧温度为850 ℃时,脱硫灰中CaO的含量达到了23.07%,并与SO2反应,形成CaSO3、CaSO4等产物,从而影响对CaSO3氧化率和分解率的计算,导致此时计算结果出现偏差。

表3 不同煅烧温度下CaSO3的氧化率和分解率Table 3 Oxidation rate and decomposition rate of CaSO3 at different calcining temperatures

2.2 转速的影响

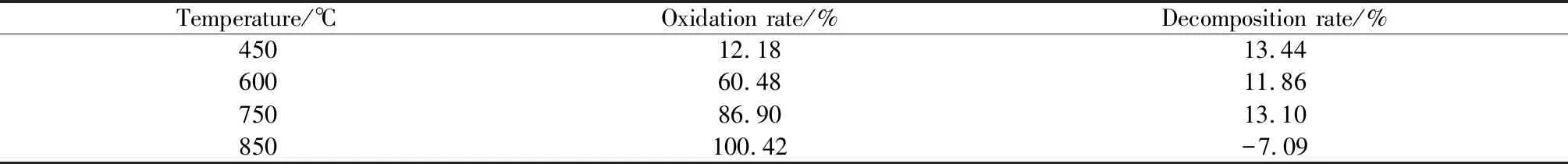

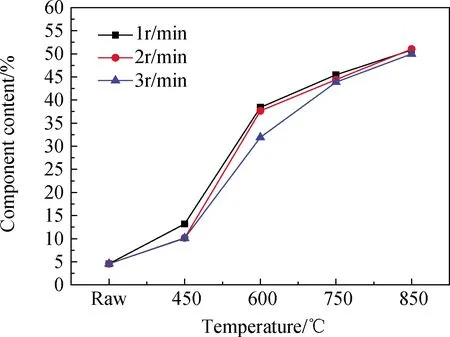

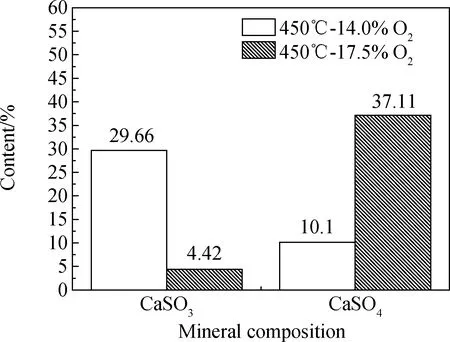

当氧气浓度为14.0%,反应温度为450~850 ℃时,脱硫灰中CaSO3、CaSO4含量随转速的变化如图5、图6所示。

回转窑转动主要起到翻动物料的作用,提高转速可以强化物料与气流间的传热,同时也会减少物料在窑内的停留时间。因试验所用窑炉性能限制,本文仅考察了1 r/min、2 r/min和3 r/min三个转速条件,其对应的停留时间均为30 min左右,这可能是由于回转窑内存在接圈,阻挡了物料的向前运动。由图5和图6可知,在450 ℃下不同转速条件所制得的脱硫灰样品中,CaSO3含量变化无明显规律,但在600 ℃下所得脱硫灰样品中,CaSO3含量随着回转窑转速降低而略有降低。当处理温度升高至750 ℃和850 ℃时,CaSO3含量几乎相同。不同温度下所得脱硫灰中CaSO4的含量均呈现随着转速降低而增加的趋势。

图5 脱硫灰中CaSO3含量随转速的变化Fig.5 Changes of CaSO3 content in desulphurization ash with rotating speed

图6 脱硫灰中CaSO4含量随转速的变化Fig.6 Changes of CaSO4 content in desulphurization ash with rotating speed

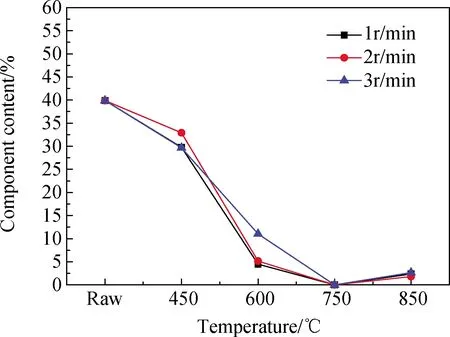

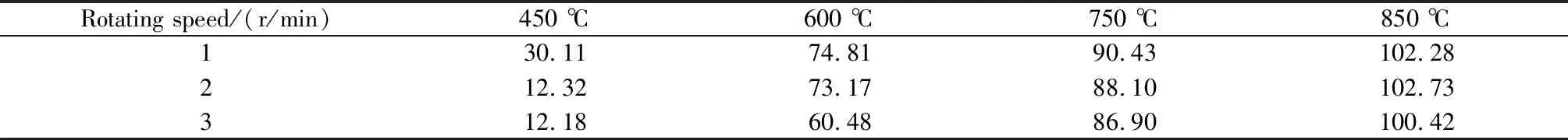

根据实验检测结果对不同转速下CaSO3的氧化率和分解率进行了计算,结果如表4和表5所示,由表4知当煅烧温度由450 ℃提高到600 ℃时,CaSO3氧化率由12.18%增加到60.48%。相对于温度变量对脱硫灰中CaSO3的影响,控制回转窑转速对CaSO3的分解率和氧化率影响并不明显,转速变化对物料在窑内停留时间影响较小导致的。值得注意的是在450 ℃时,CaSO3的分解率和氧化率出现异常,可能是实验过程中窑炉内温度场、气氛分布不均造成的,具体原因还有待进一步研究。

表4 不同转速下CaSO3的氧化率Table 4 Oxidation rate of CaSO3 at different rotating speeds /%

表5 不同转速下CaSO3的分解率Table 5 Decomposition rate of CaSO3 at different rotating speeds /%

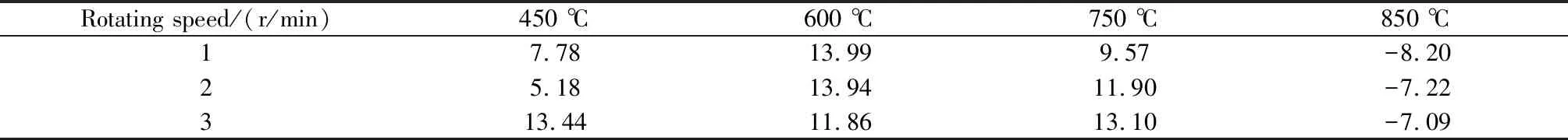

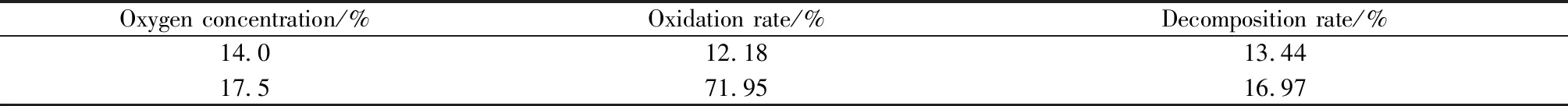

2.3 氧气浓度的影响

由于实验设备的限制,在保持窑内一定煅烧温度的情况下,无法任意调整窑尾氧气浓度。在此,仅比较当煅烧温度为450℃,回转窑转速为3 r/min时,窑尾氧气浓度分别为14.0%和17.5%对脱硫灰中CaSO3和CaSO4的影响,结果如图7所示。

图7 氧气浓度对CaSO3和CaSO4含量的影响Fig.7 Effect of oxygen concentration on CaSO3 and CaSO4 content

由图7可知,当窑尾氧气浓度从14.0%增加到17.5%时,脱硫灰中CaSO3从29.66%下降到4.42%,CaSO4从10.10%上升到37.11%。氧气浓度对CaSO3氧化与分解反应的影响非常显著。进一步,计算了不同氧气浓度时脱硫灰中CaSO3的氧化率和分解率,结果如表6所示。

由表6可知,当氧气浓度由14.0%提高到17.5%时,脱硫灰中的CaSO3氧化率由12.18%显著提升至71.95%,同时分解率也由13.44%小幅提高到16.97%。在相同温度时,提高氧气浓度可以显著提高CaSO3的氧化率。这是由于提高氧气的浓度,可以促进氧气向CaSO3表面的扩散速度,从而提高CaSO3的氧化速率[11]。而分解率的小幅提高可能与氧气浓度为17.5%时,为了维持较低的燃烧温度,烟气中CO浓度(体积分数)由200×10-6提高至300×10-6,引起CaSO3分解率有所增加。

表6 不同氧气浓度时CaSO3的氧化率和分解率Table 6 Oxidation rate and decomposition rate of CaSO3 at different oxygen concentration

2.4 XRD分析

对不同煅烧温度和氧气浓度下脱硫灰样品进行XRD分析,结果如图8、图9所示。由图8可知,随着煅烧温度的增加,CaSO3峰值高度显著降低,而CaSO4峰值高度显著增加,尤其是当温度达到600 ℃后。除此,在450~750 ℃内,CaCO3峰值也逐步增强;当温度达到850 ℃时,CaCO3峰值几乎消失。由图9可知,随着氧气浓度的增加,CaSO3含量降低,CaSO4含量明显增加。由此表明,XRD测试结果与化学分析结果相一致。

图8 不同温度下煅烧脱硫灰的XRD谱Fig.8 XRD patterns of calcined desulfurized ash under different temperatures

3 结 论

(1)在氧气浓度为14.0%,回转窑转速为3 r/min处理条件下,随着煅烧温度的增加,脱硫灰样品中CaSO3氧化率显著提高。当煅烧温度由450 ℃提高到600 ℃时,CaSO3氧化率由12.18%急剧增加为60.48%;CaSO3分解率随温度变化并不显著,脱硫灰氧化温度应大于600 ℃。

(2)由于小型回转窑转速在1~3 r/min范围内,物料在窑内停留时间均为30 min左右,所得脱硫灰样品中CaSO3和CaSO4含量变化较小,对氧化率和分解率的影响不显著。

(3)氧气浓度对脱硫灰中CaSO3的氧化与分解特性影响较大。在煅烧温度450 ℃下,氧气浓度由14.0%提高到17.5%,脱硫灰中的CaSO3氧化率由12.18%提升至71.95%,同时分解率也由13.44%提高到16.97%。