氧化锆陶瓷微珠浆料的制备*

2020-08-12石纪军李飞龙孙国梁孙良良

石纪军 李飞龙 杨 圳 孙国梁 孙良良

(1 景德镇陶瓷大学 江西 景德镇 333403) (2 国家日用及建筑陶瓷工程技术研究中心 江西 景德镇 333001)

前言

二氧化锆是应用广泛的高性能陶瓷材料之一,因其韧性高、耐磨性好、受热不易膨胀等优点,在机械制造领域通常取代金属或塑料材料而用于轴承、喷嘴、研磨介质等[1~2]。这些优点也使二氧化锆成为研磨介质的首选材料之一。

随着科技的发展,目前厘米级、毫米级的磨球越来越难以胜任,制药、油墨、涂料等领域对材料细度提出了更高的要求。以应用范围广泛的油墨行业为例,越细的油墨,性能越好,所表现出来的光泽愈加明亮,色彩更加鲜艳丰富。而张方舒等[3]已经通过研究发现,油墨的细度受研磨介质的粒径影响很大。一般地,研磨介质的比表面积与其粒径成反比,粒径越小,比表面积越大,介质与物料有更多相互接触的机会,物料破碎效率也就更高。这就意味着需要粒径更小,性能更加稳定的研磨介质应用于市场。

为了适应超细粉磨产业的迅速发展,越来越多的研究人员把关注点放在如何制备出性能优异、适应性强的单分散亚毫米级,甚至是粒径小于 300 μm 的氧化锆研磨介质球的研究上[4~5]。欧美及日本等发达国家对氧化锆亚毫米级研磨介质的研究和开发较早,目前相应的研发和生产规模均已趋于成熟,近几十年来国内也在这方面进行了大量的研究和资金投入,并形成了一定的生产规模。目前,我国工业化生产的粒径大于 0.3 mm 的氧化锆实心微球的性能基本能够满足研磨需求;但粒径小于0.3 mm 的氧化锆实心微珠却很少见。如何实现高性能的亚微米级氧化锆实心陶瓷微珠的研究与产业化的任务迫在眉睫。

粘度低、稳定性好的陶瓷料浆是制备陶瓷微珠的关键所在。本文在氧化锆陶瓷料浆中引入水基丙烯酰胺凝胶体系,通过混合制得高固相含量的氧化锆陶瓷料浆。DLVO 胶态稳定理论认为带电的颗粒之间存在着双电层重叠时的静电排斥力和颗粒之间的长程范德华力,两者相互制约了浆料的稳定性,通过调节颗粒表面的电势可以增加能量势垒,加入能够吸附在颗粒表面的分散剂可以阻止颗粒团聚,从而提高浆料的分散稳定性。因此,本文致力于研究pH、分散剂含量、引发剂含量、反应温度、搅拌器转速等因素对氧化锆陶瓷微珠成形的影响,并制备出球形度好,分散性好的微珠生坯。

1 实验

1.1 实验原料

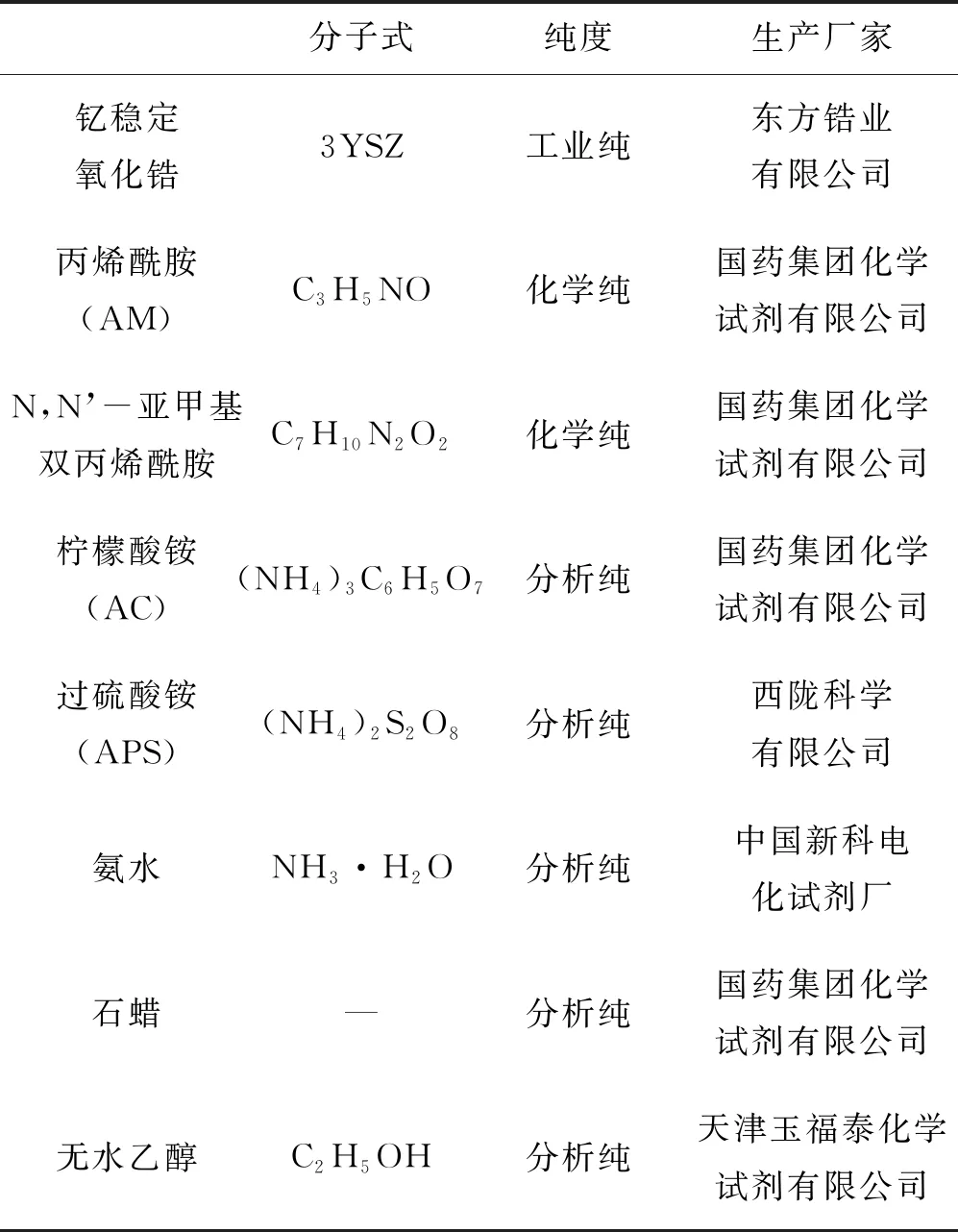

实验所需主要原料如表1所示。

表1 实验所需原料Tab.1 Materials required for the experiment

1.2 实验流程

以氧化钇稳定的氧化锆粉(3YSZ)为原料,以丙烯酰胺(AM)为单体,N,N’-亚甲基双丙烯酰胺(MBAM)为交联剂,添加分散剂柠檬酸铵(AC),调节浆料pH值后加入3YSZ搅拌均匀,随后添加引发剂过硫酸铵(APS),在外部油性介质石蜡的作用下凝胶成球。笔者从浆料的pH值、分散剂含量、引发剂含量、反应温度和搅拌器转速等因素对3YSZ微珠成球的影响开展研究工作,并制备出球形度好,分散性好的微珠生坯。

1.3 性能表征

采用自制的漏斗测试浆料的流速。流速与浆料的粘度成对应关系,以此来评价浆料的粘度。采用数码电子显微镜测试微球生坯的结构。

2 结果与讨论

2.1 pH值对浆料稳定性的影响

利用氨水将固相含量约为1%的3YSZ浆料的pH值调节至7~11,液面高度为7 cm,静置不同的时间,分别测定上层清液的高度,实验结果如表2所示。

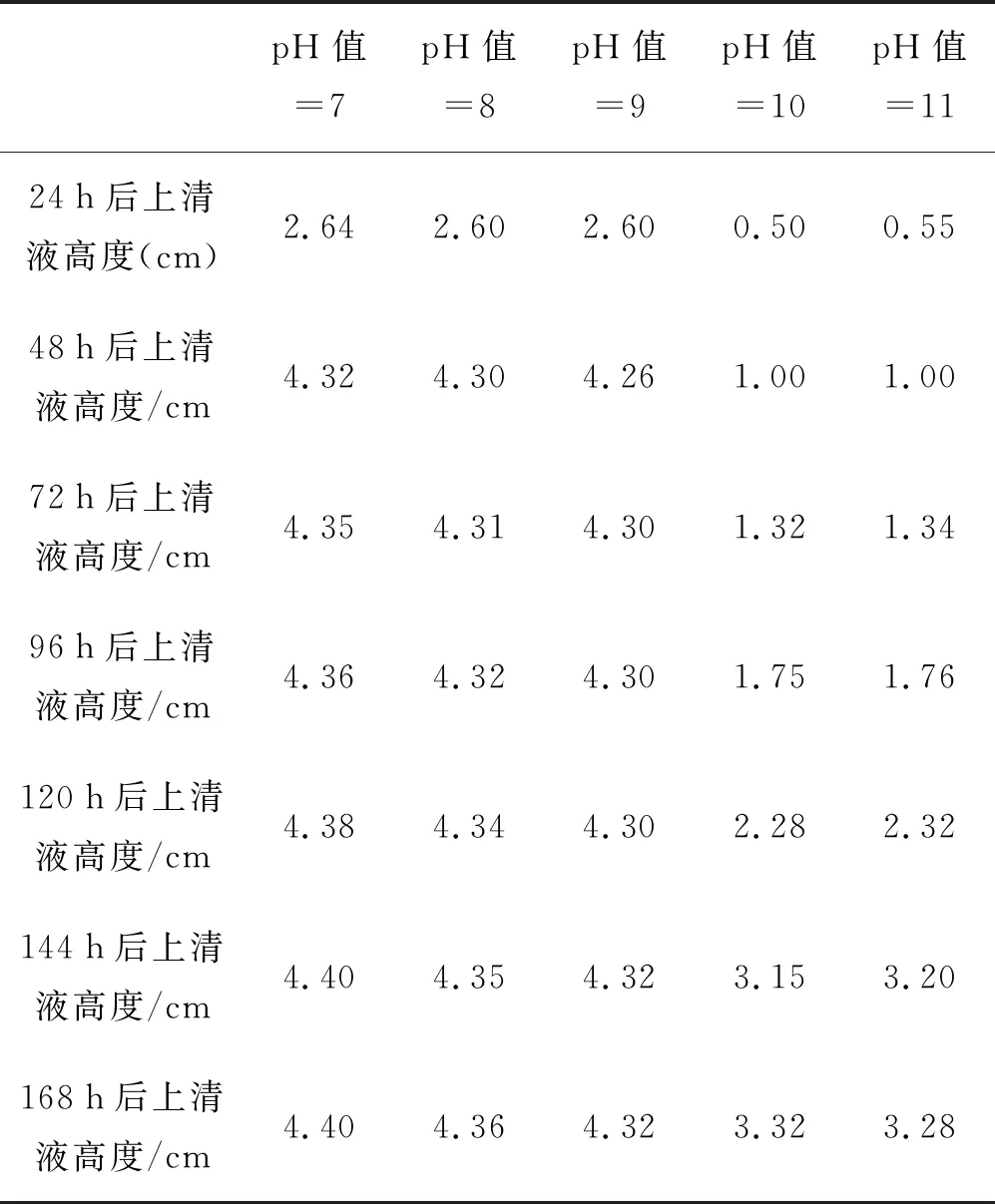

表2不同pH值时上清液高度随时间变化表

Tab.2 Variation of supernatant height with time at different pH

pH值=7pH值=8pH值=9pH值=10pH值=1124h后上清液高度(cm)2.642.602.600.500.5548h后上清液高度/cm4.324.304.261.001.0072h后上清液高度/cm4.354.314.301.321.3496h后上清液高度/cm4.364.324.301.751.76120h后上清液高度/cm4.384.344.302.282.32144h后上清液高度/cm4.404.354.323.153.20168h后上清液高度/cm4.404.364.323.323.28

采用沉降实验来考察浆料的稳定性,通过测定静置一段时间后浆料上层清液的高度来判断其悬浮性的优劣。

从表2可以看出,随着浆料pH值的改变,上清液的高度总体表现出上升的趋势。当pH值在10以下时,上清液高度在48 h左右达到稳定,此后无大幅增长,且上层清液与沉淀物分界清晰;而随着浆料的pH值逐渐增大至10~11时,上清液高度最小,但分界线并不清晰,表现为白色悬浮物。因此pH值为10~11时,浆料的分层最不明显,稳定性最好。

浆料的pH值的变化主要反应在颗粒表面的电荷上,即Zeta电位,从而影响颗粒间斥力和引力的变化。在特定pH值的情况下,颗粒表面Zeta电位将转变为零,即为等电点。在该点附近位能势垒较小,浆料的悬浮性变差,易于沉降,表现为浆料粘度较高,流动性变差;在远离等电点处,Zeta电位高,颗粒之间的双电层斥力起主导作用,使浆料呈分散状态,具有良好的悬浮性,浆料表现为低粘度、高分散、流动性好。

2.2 分散剂含量对浆料粘度的影响

以50%固相含量,低粘度3YSZ浆料为基础,配制100 mL浆料,添加分散剂含量分别为0.5%、1%、1.5%、2%和2.5%,让浆料通过相同的自制容器,通过考察浆料的流速来反应浆料的粘度。实验结果如表3和图1所示。

表3 不同分散剂含量对浆料粘度的影响(质量%)Tab.3 Effect of different dispersant content on slurry viscosity(%)

图1 浆料分散剂含量-流速图Fig.1 Slurry dispersant content-flow rate diagram

从表3和图1可知,随着分散剂含量的增加,浆料的流速先增大后减小,在分散剂含量为1.5%时,流速最大,为1.73 mL·s-1。根据DLVO理论,带电颗粒间的总势能可分解为相互拮抗的双电层排斥能和范氏吸引能。在不加分散剂时,浆料的流速最小,粘度最大,流速为1.39 mL·s-1;当分散剂含量为0.5%~1.5%时,流速逐渐增大。其原因在于,分散剂含量低时,颗粒表面的吸附量较少,范氏吸引力大于双电层排斥力,表现为颗粒相互吸引,粘度较高;当分散剂添加量逐渐增至1.5%时,单层分散剂覆盖在颗粒表面,此时双电层排斥力大于范氏吸引力,表现颗粒间相互排斥,分散性好,粘度最低,流速达到1.73 mL·s-1,比未加分散剂时流速提高24.5%;当分散剂含量上升至2.0%~2.5%时,多层分散剂吸附于颗粒表面,相邻吸附层间极性相反,颗粒因静电引力再度相互吸引,表现为分散性变差,粘度也随之升高,流速下降至1.53 mL·s-1,相比下降11.6%。由此可确定分散剂的最佳用量为1.5%。

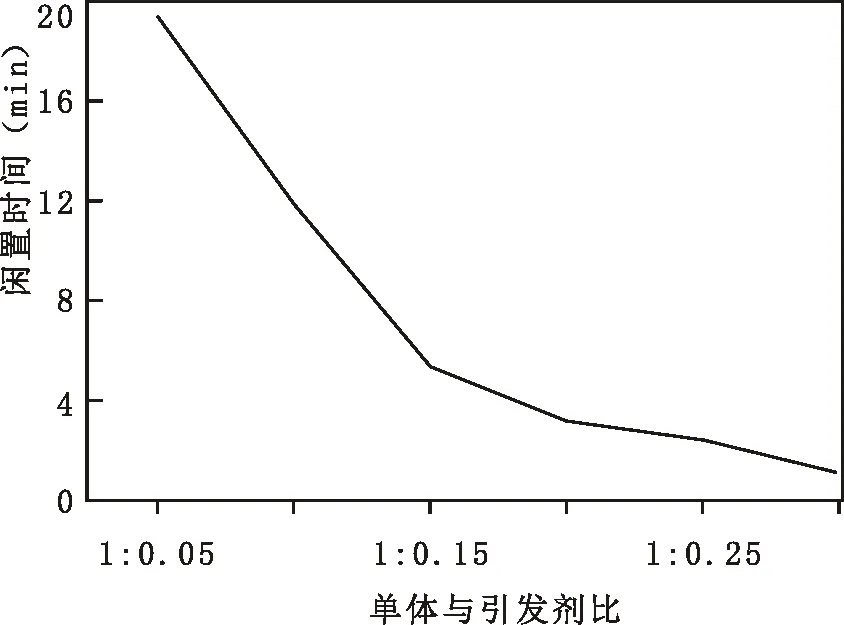

2.3 引发剂含量对浆料闲置时间及成球效果的影响

图2 浆料引发剂含量-闲置时间的关系Fig.2 Effect of Slurry initiator content on idle time

以62.5%固相含量,低粘度3YSZ浆料为基础,添加引发剂含量分别为m(AM)∶m(APS)为1∶0.05,1∶0.1,1︰0.15,1︰0.2,1︰0.25和1︰0.3,实验结果如图2所示。

从图2可以看出,随着引发剂的增加,浆料的闲置时间变短。在聚合反应中,引发剂承担的是在基元反应链的引发中产生初级自由基,并使自由基和单体进行聚合,形成长链并进一步构建出网状结构的作用,因此,初级自由基的含量在聚合反应中起到很大作用。当m(单体 AM)∶m(引发剂 APS)= 1∶0.05时,产生初级自由基少,无法与大量的单体形成单体自由基,表现为凝胶速度慢,甚至无法凝胶,闲置时间高达18 min;而当m(单体 AM)∶m(引发剂 APS)= 1∶ 0.25时,闲置时间仅2.33 min,下降672.5%;当m(单体 AM)∶m(引发剂 APS)= 1∶0.3时,闲置时间更短,只有1.2 min,下降1 400%。较高引发剂含量将会引发初级自由基迅速与单体结合,带来很大的引发速率,但这样会使操作时间迅速缩减。

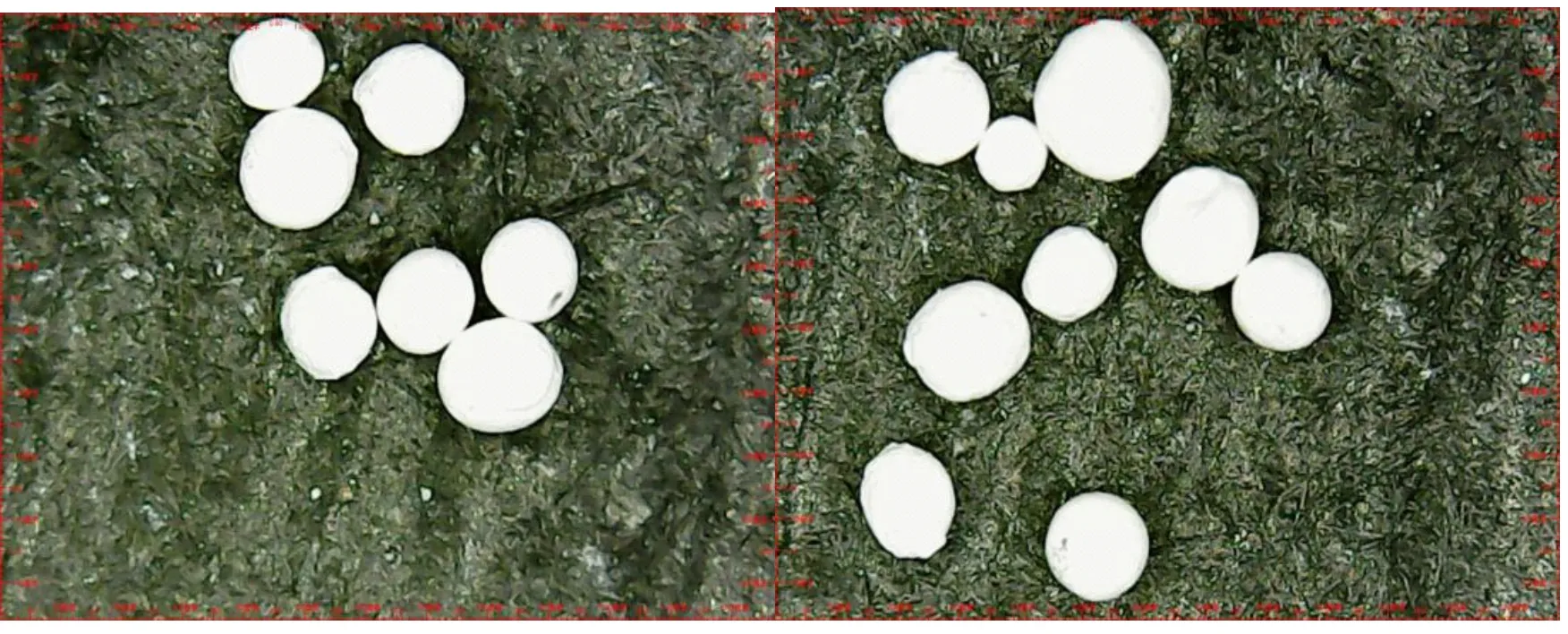

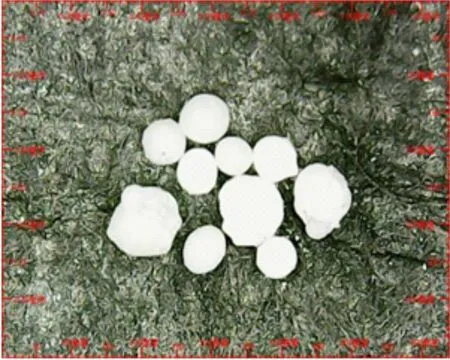

不同引发剂含量的陶瓷微珠生坯如图3所示。

(a)m(AM)∶m(APS)=1∶0.1 (b) m(AM)∶m(APS)=1∶0.15

(c)m(AM)∶m(APS)=1∶0.2 (d)m(AM)∶m(APS)=1∶0.25

(e)m(AM)∶m(APS)=1∶0.3

通过分析图3可知,当m(AM)∶m(APS)=1∶0.05时,浆料滴加入液体石蜡中经分散后未能成球,表现为未固化浆料;当m(AM)∶m(APS)=1∶0.1时,浆料成球较少且粒径多数为100 μm以下,球形度较差,多数浆料相互聚集形成块状凝胶;当m(AM)∶m(APS)=1∶0.15时,浆料成球较多,但因引发剂含量较少,单体自由基与单体结合形成短链,MBAM相互交联形成的网状结构也较小,表现为成球粒径较小,多数分布在100~120 μm;当m(AM)∶m(APS)=1∶(0.2~0.25)时,引发剂完全引发聚合反应,AM与MBAM构建出较为理想的结构,表现为粒径分布在200~300 μm;当m(AM)∶m(APS)=1∶0.3时,引发剂含量过高,聚合反应迅速,浆料未及时完全分散便聚集,表现为粒径在500 μm左右且球形度较差。综合闲置时间考虑,引发剂的含量为m(单体 AM)∶m(引发剂 APS)= 1∶0.2时最佳。

2.4 反应温度对成球效果的影响

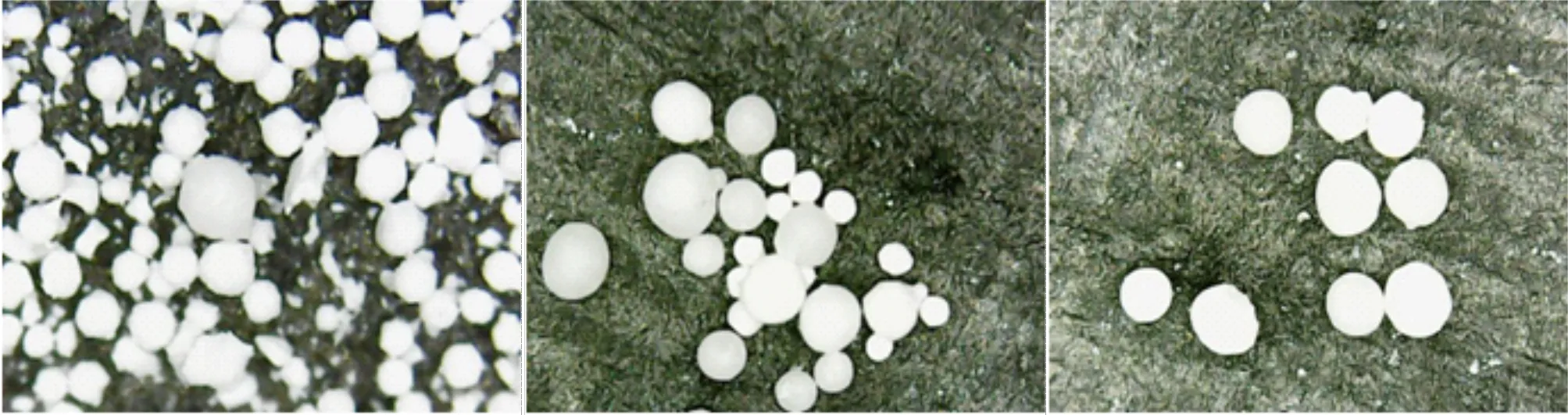

以62.5%固相含量,低粘度3YSZ浆料为基础,反应温度设置在35 ℃、45 ℃、55 ℃和65 ℃。实验结果如图4所示。

(a)45 ℃ (b)55 ℃ (c)65 ℃图4 不同反应温度下成球效果图Fig.4 Effect of ball formation on reaction temperatures

从图4可以看出,随着反应温度的增加,成球颗粒的尺寸越来越大,其均匀性也越来越好。在65 ℃时生坯球形度和均匀性最好。APS引发聚合反应需要外界能量输入,因此需要具备一定的反应温度。在35 ℃[6~7]下,引发剂获得能量低,引发速率慢,搅拌器将浆料散在石蜡中,未固化浆料,但随着反应的进行,浆料相互聚集并发生反应,在容器底部出现块状凝胶;45 ℃时,引发剂获得一定能量,反应加速,浆料开始形成粒径较小的微珠;而在55~65 ℃下,引发剂反应迅速,在较短的时间内形成网状结构,同时在石蜡表面张力的影响下,固化成为凝胶微球,但同时也观察到,温度的上升,微珠的球形度开始变差。

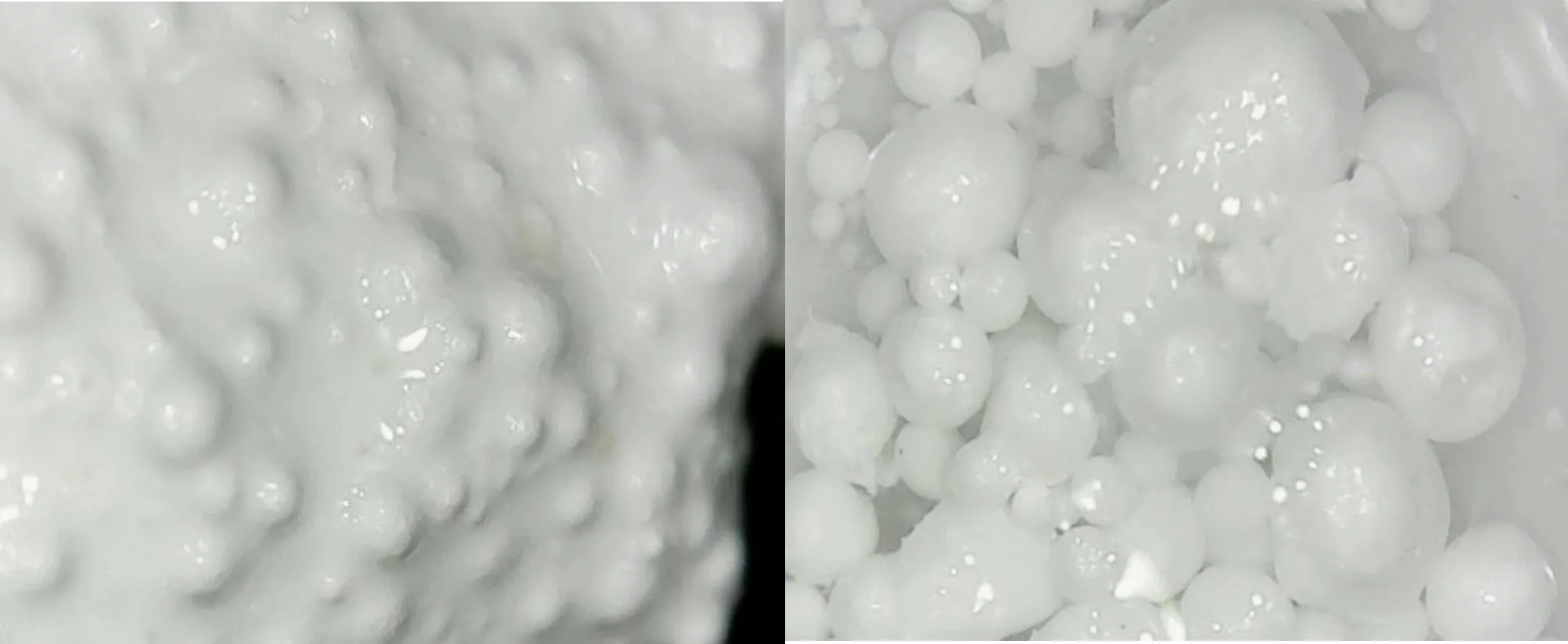

2.5 搅拌器转速对成球效果的影响

以62.5%固相含量,低粘度3YSZ浆料为基础,将JB50-D电动搅拌器转速设置在100 r/min,200 r/min。实验结果如图5所示。

(a)100 r/min (b)200 r/min图5 不同搅拌转速下成球效果图Fig.5 Effect of ball formation on stirring speeds

搅拌器搅拌滴加入石蜡中的浆料,并提供合适的离心力使其具有较好的分散性。在100 r/min的转速下,浆料将包裹住球形微珠,分散性差;而在200 r/min转速下,浆料所形成的微珠不仅有较好的球形度,同时还具有良好的分散性。

4 结论

以3YSZ(3mol%的氧化钇稳定的氧化锆)为原料,制备氧化锆陶瓷微珠浆料,结合成球理论制备3YSZ陶瓷微珠生坯,得出如下结论:

1)浆料pH值=10左右时,其分散性最好;

2)分散剂含量为1.5%时浆料粘度最低;

3)引发剂含量为m(AM)∶m(APS)=1∶0.2时,引发效果最佳;

4)浆料成球水浴反应温度在55~65 ℃,搅拌器转速在200 r/min时,浆料成球效果最好。