日用陶瓷单位产品能源消耗限额的研究*

2020-08-12柳茂春

柳茂春

(潮州市粤潮节能技术咨询服务中心 广东 潮州 521000)

日用陶瓷是生活类陶瓷制品,有碗、盘、杯、碟、盅、匙、壶、锅、罐等品种。传统的日用陶瓷分为陶质制品和瓷质制品2大类,以吸水率的大小作为主要特征。陶器制品的吸水率>5.0%;瓷器制品的吸水率≤5.0%。陶器制品中分出粗陶器、普陶器和细陶器3小类;瓷器制品分出炻瓷器、普瓷器和细瓷器3小类。陶瓷制品的外观装饰分为白胎、色釉、釉下彩、釉中彩、釉上彩等。陶瓷制品必须经烧制,有一次烧制和多次烧制。随着技术的进步和制品质量要求的提高,包括日用陶瓷艺术化和制品附加值的提升,引起陶瓷制品品质的改良,如骨质瓷等特殊瓷质的产生,使陶瓷制品原料配方及生产工艺的差别化更加明显。这些差别是为满足不同陶瓷制品质量和特性所必须的。然而,产品生产工艺的差别,必然导致单位产品能源消耗的差别。这些差别,是日用陶瓷单位产品能源消耗的限额设定和考核中所应考虑和研究的问题。笔者曾参与行业和企业的日用陶瓷单位产品能耗的调查分析,以及能耗限额标准的起草,体会到产品分类对单位产品能源消耗限额设定的影响,也对标准制定的科学性、符合性和可操作性以及能源消耗考核等方面产生作用。

1 日用陶瓷产品在能耗限额方面的分类

在常规的日用陶瓷产品分类中,主要是依据产品的功能特性;在日用陶瓷的产品标准方面,主要是针对产品的质量要求。在日用陶瓷单位产品能源消耗限额方面,主要是针对为满足产品功能特性以及质量要求,所采用的生产工艺以及相应必须的能源投入。通过研究和分析,找出不同产品生产中影响能源消耗的客观因素。通过分类,可以对不同类型的产品给出单位产品能源消耗限额的限定值。

1.1 日用陶瓷中分出陶质和瓷质2大类

陶质制品的常规用料为陶土,瓷质制品的常规和主要用料为石英、长石和高岭土。一些特殊瓷种加入了骨碳、硅酸镁等,也有一些原料调整后的含硅量或含铝量较高。目前,陶质制品和瓷质制品的性能特征区分主要为制品的吸水率,胎体特征也可作为参考。陶质制品的吸水率为>5.0%;瓷质制品的吸水率为≤5.0%。吸水率的大小与制品的烧制温度有直接关系,一般情况下,烧制温度提高则会导致制品吸水率下降,制品的瓷化程度则相应提高。瓷质制品必须的烧制温度通常高于陶质制品,因此,瓷质制品的吸水率低于陶质制品,瓷质制品的瓷化程度高于陶质制品。在单位产品能源消耗限额的研究中,制品烧制的能源消耗是最主要的因素,因为制品烧制的能源消耗通常占制品生产能源消耗总量的70%以上。陶质制品生产的能源消耗总体上低于瓷质制品,两者生产的能耗存在明显差别。在单位产品能源消耗限额的研究中,可对日用陶瓷分为陶质和瓷质2大类。

1.2 骨质瓷和高石英瓷在分类中单列

骨质瓷和高石英瓷也属于瓷质制品。在能源消耗的调查中发现,骨质瓷和高石英瓷的生产能耗明显高于其它的瓷质制品。经分析发现,主要原因是生产用材料、烧制温度和烧制次数方面的差别。另外,骨质瓷和高石英瓷属于附加值较高和档次较高的制品,制作工艺方面比较考究,生产中质量控制较严,导致返工产品偏多。

1.2.1 生产用料方面的差别

骨质瓷的坯体中以磷酸三钙为主要成分,是磷酸盐—长石—石英—高岭土四组分瓷。磷酸盐来自骨碳,可以是动物骨制成的骨碳,也可以是人工合成的骨碳。高石英瓷坯体中以石英或富含二氧化硅矿物为主要原料,是石英—长石—粘土三组分瓷,素胎中二氧化硅含量不低于72%。骨质瓷和高石英瓷特殊用料的作用主要是提高制品的透光度,制品通常可制成薄胎,是日用细瓷中的精品。

1.2.2 烧制方面的差别

骨质瓷和高石英瓷基本都是采用二次烧制、即是素烧和釉烧(烧成),烧制温度相对较高。由于技术的进步,部分制品的烧制方式经过改进,可以是高温素烧加低温釉烧,温度适度下降,但为了确保制品的瓷化程度,导致烧制温度的下降幅度受到限制。骨质瓷和高石英瓷为了品质方面的保证,在烧制方面依然需要较大的能耗投入。由于单位产品能耗是与制品质量挂钩,薄胎的制品质量较轻,每公斤制品的实际能耗明显高于其它的日用瓷。因而,骨质瓷和高石英瓷在单位产品能耗限额方面应单列。

在日用瓷中也有部分制品的原料中加入特殊的材料,如镁质强化瓷以硅酸镁为主要成份,以提高制品的抗冲击强度;强化瓷(目前行业中称为航空瓷),是以较高的含铝量(通常为26%~30%)来使制品耐碰撞。此类制品的生产和烧制与普通日用瓷相近,可以一次烧制,也可以二次烧制,制品的外观品质要求,以及烧制的能耗总体上低于骨质瓷和高石英瓷。因而,在单位产品能耗限额方面,仍然将此类制品归入在普通日用瓷器中,不作单列。

1.3 普通日用瓷和日用陶按烧制次数细分类

普通日用瓷是指除骨质瓷和高石英瓷之外的瓷器。这些瓷器由于功能特性、包括外观要求的差别,在烧制方面存在较大差别,主要为烧制次数的不同。一次烧制通常为一次烧成,是泥质胎体经施釉后烧制,不经素烧;二次烧制通常为一次素烧和一次釉烧,先对泥质胎体作素烧后,对经素烧胎体进行施釉后再釉烧。二次烧制的能耗明显高于一次烧制,但是,二次烧制的能耗不是一次烧制能耗的加倍。因为二次烧制中,必有一次是烧成,另一次烧制是辅助性的烧制,两次烧制的能耗各有不同。有些制品是经过二次以上的烧制,是辅助烧制分为多次进行,这些烧制形式归为二次烧制。在一次烧制和二次烧制的制品中,都有一些制品因外观的轻微缺陷,经修整后进行返烧,使制品的外观轻微缺陷消除而成为合格品,这种返烧(返工)的烧制,在能耗限额的分类中,不视为烧制次数的增加。普通日用瓷中分出一次烧制和二次烧制(含二次以上),对能耗限额的确定具有针对性。日用陶也有一次烧制和二次烧制,与普通日用瓷的情况相近似,也应细分出一次或二次烧制。

1.4 普通日用瓷一次烧制中按烧制温度细分类

在普通日用瓷中,采用一次烧制的制品数量最多。这类制品的烧制温度通常是在1 180~1 370 ℃,制品的吸水率都是≤0.5%。由于原料和制品品质的要求不同,在生产工艺,特别是烧制温度方面存在很大差别。在行业内部,通常称为中温烧制和高温烧制,≤1 280 ℃称为中温,>1 280 ℃称为高温。中温烧制和高温烧制所涉及的能耗差别较大,在能耗限额中必须再细分为2类。以烧制温度的中温和高温分类比较合理,具有针对性,在行业中易于辨别。制品烧制的窑炉都配备有温度监控装置和烧制温度显示,在能耗的考核中能够分类识别。在能耗的调查中发现,一次烧制的普通日用瓷中,采用中温烧制和高温烧制的能耗相差为每吨产品约100 kg标准煤。因而,在一次烧制的普通日用瓷能耗限额方面,可按烧制温度分为2类,以中温和高温的界限(1 280 ℃)作为分类的界限。日用陶的一次烧制中基本都是采用较低温度,当烧制温度提高时,会引起制品的瓷化,改变陶的性质。因而,日用陶的一次烧制方面不必细分类。

1.5 日用陶瓷外观装饰及生产工艺差别对能耗的影响

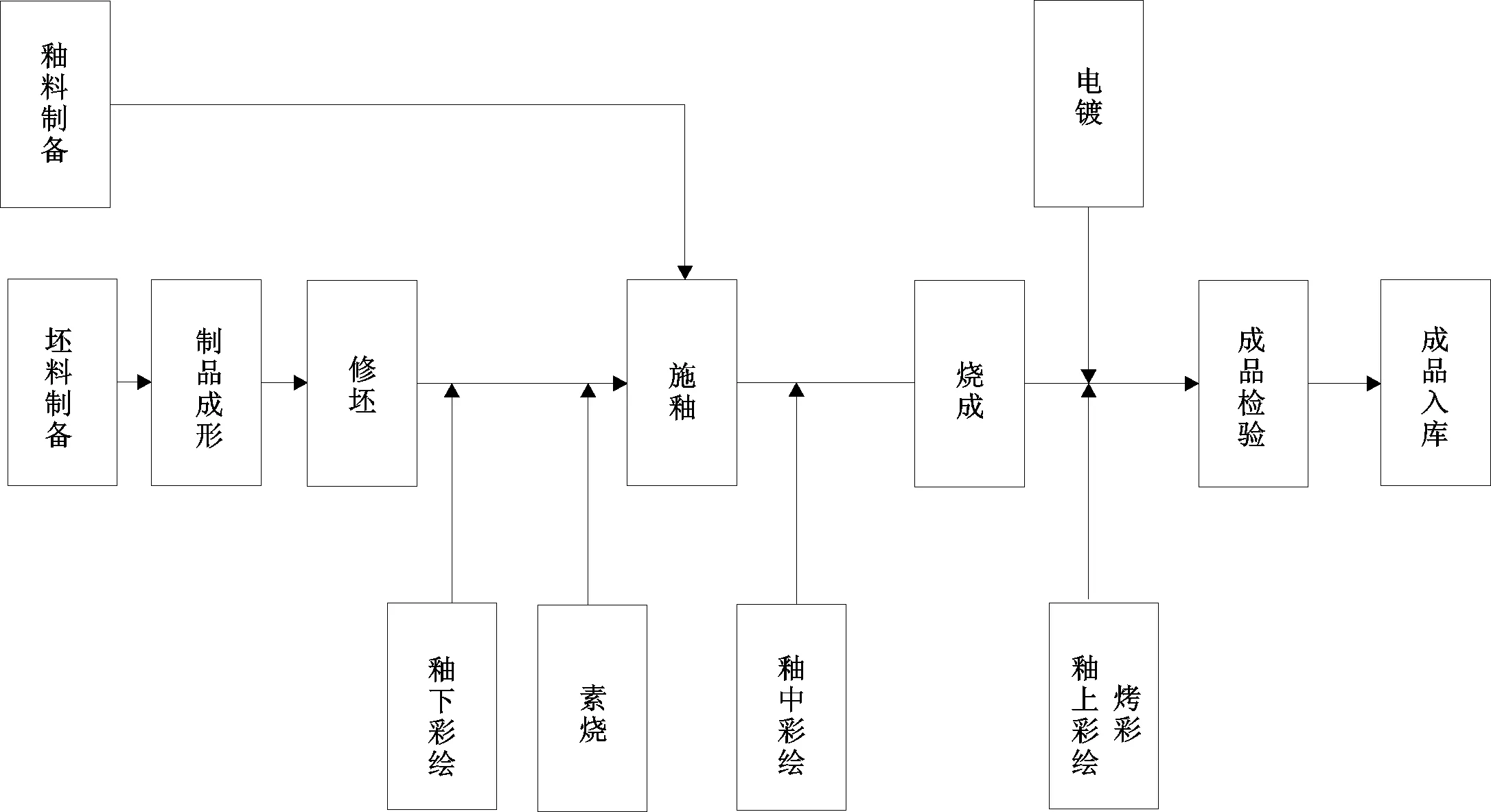

日用陶瓷的外观装饰多样化,有白胎、色釉、釉下彩、釉中彩和釉上彩。由于装饰要求的不同,生产流程和生产工艺方面出现一些差别,在生产的能耗方面也存在差别。日用陶瓷生产中基本的工艺流程图如图1所示。

1.5.1 釉上彩绘和电镀增加特殊的能耗

从日用陶瓷生产的基本工艺流程图可以看出:产品生产都包含了坯、釉料制备、制品成形、修坯、施釉、烧成、成品检验、成品入库等工序。部分产品经素烧,在烧制的分类中已归入二次烧制;部分制品经过釉下彩绘或釉中彩会,其彩绘花面的烧制已在烧成时一并完成,不产生特殊的能耗。釉上彩绘是在经烧成制品上的加工,釉上彩绘之后还要通过窑炉进行烤彩,产生窑炉生产的能耗;电镀是部分制品采用镀铝或镀钛进行外观装饰,电镀工序单独增加能耗。釉上彩绘和电镀是部分制品生产所增加的工序,而且是通过加热处理,相对其它制品产生了特殊的能耗,在能耗限额中,应在能耗限定值方面给予适当提高,与其它制品形成差别。

图1 日用陶瓷生产的基本工艺流程图

1.5.2 坯料和釉料外购减少了能耗

由于产业链内部的分工和配套,部分企业的坯料或釉料是外部采购,企业产品生产中减少了一部分能耗。在能耗限额的限定值方面应给予适当的降低。

2 能耗限额中的分类及统计、计算和考核

2.1 能耗限额中的分类列表

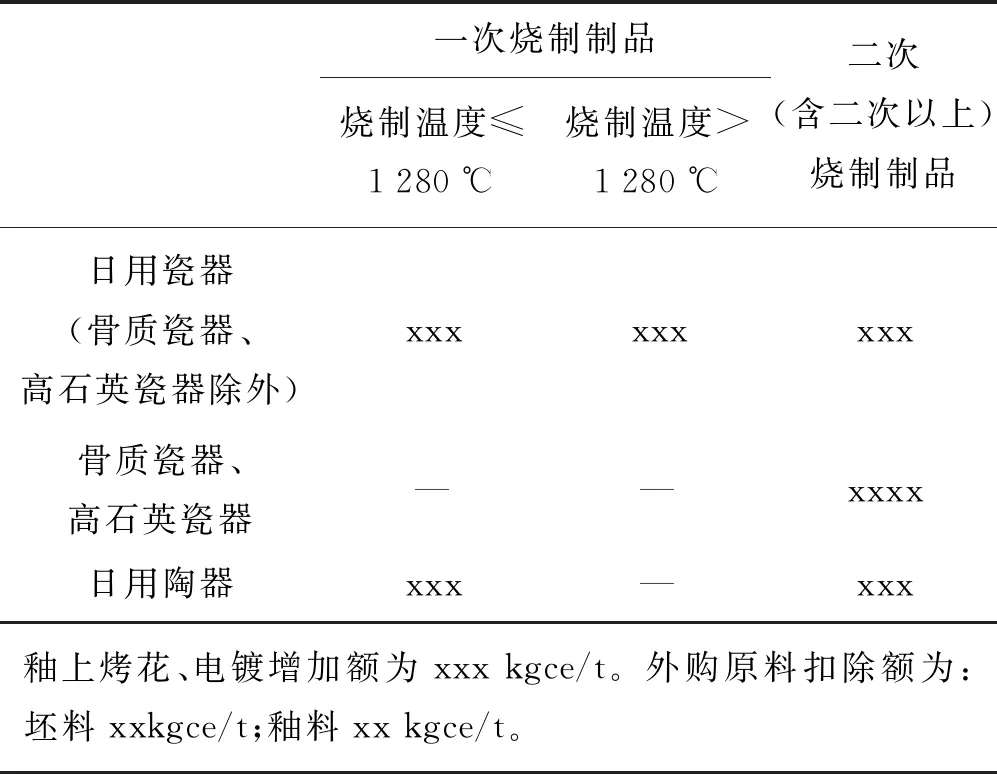

表1 日用陶瓷单位产品能源消耗限额表(kgce/t)

根据调查和上述的研究和分析,对日用陶瓷的能耗限额分类可以以图表形式表示(见表1)。

在日用陶瓷单位产品能源消耗限额设定中,可再分为一式多表,各表中的限定值不同。分别为既有(现有)企业的限定值、新建或改、扩建企业的准入值以及作为企业阶段节能目标的先进值。在某一产区或某一企业中,可根据制品种类进行分类,当制品种类简单时,能源消耗限额表可作简化。

表1中各项制品的能耗限额限定值,可根据调查和分析后的结果来确定。在能耗考核中,如涉及坯、釉料外购或制品釉上烤花、电镀的,应作增加或扣除。假设:日用陶器(一次烧制)的单位产品能源消耗限额限定值为500 kg标准煤/吨制品,扣除坯、釉料外购的能耗共60 kg标准煤/吨制品,实际限定值应为440 kg标准煤/吨制品。当制品涉及釉上烤花或电镀时,实际限定值则是增加。

2.2 能耗统计

日用陶瓷的综合能源消耗统计是从原料和能源进入工序开始,到合格产品计量入库全过程。通常是包括坯、釉料制备、制品成形、修坯、素烧、冷修、釉下彩绘、施釉、釉中彩绘、釉烧、釉上彩绘或电镀,也包括模具制作,各道工序的检验、制品的烘干、制品的包装等。与生产相关的供水、供热、供气、机修等辅助和附属生产系统,以及生产管理部门等所消耗的能源也应计入。目前,日用陶瓷生产的能源主要为燃料和电力。

2.3 能耗计算方法

日用陶瓷产品综合能源消耗按式(1)计算:

E=e1×p1+e2×p2+e3×p3+e4×p4+……

(1)

式中:E——日用陶瓷产品综合能源消耗,kgce;

e1——煤耗,kg;

p1——燃煤折算标准煤系数,kgce/kg;

e2——油耗,kg;

p2——燃油折算标准煤系数,kgce/kg;

e3——气耗,kg或m3;

p3——燃气折算标准煤系数,kgce/kg或kgce/m3;

e4——电耗,kW·h;

p4——电力(当量)折标准煤系数,kgce/(kW·h)。

日用陶瓷单位产品能源消耗按式(2)计算:

(2)

式中:ej——第j种产品的单位产品能源消耗,kgce/t;

Ej——第j种产品的综合能源消耗,kgce;

Tj——第j种符合GB/T 3532、GB/T 10815、GB/T 13522、GB/T 28115、GB/T 29491等日用陶瓷合格产品的产量,t。[1]

2.4 验证和考核

能耗统计的结果可以进行必要的验证。因为现场统计中,各批次产品的生产中可能会出现一些差异,可以取多批次统计结果的平均值。笔者在对日用陶瓷能耗的统计中,曾经取用企业全月或全年的能源投入和生产合格产品总量进行计算,并与现场分批次的计算结果进行对照,如果二者基本相同或相近,则证明取得数值是比较可信的。否则,应进行分析,找出引起差距的原因。

可根据统计的结果进行分析,找出能耗产生的主要工序,并与过去各工序能耗进行对比,分析能耗增减的原因,以便从技术和管理方面的改进。由于单位产品能耗是以合格产品计算重量,不合格品和报废产品的能耗被摊附在合格产品中,产品合格率的高低直接影响单位产品能耗。因而,提高产品合格率,也是生产降耗的措施和手段。

3 结语

日用陶瓷中,不同产品的生产能耗存在较大差异,这些差异是由于生产的客观情况所引起的。为使单位产品能源消耗限额的设定相对合理,具有科学性、符合性和可操作性,应针对能耗问题进行产品分类,并对能耗统计范围、统计和计算方法进行界定。笔者的研究和分析,有助于行业和企业,加强对日用陶瓷单位产品能源消耗限额设定方面的理解,对能耗相关标准的制定及考核也有一定的帮助。