漆包机烘炉加热失效原因探究及处理

2020-08-12崔宏伟罗至勇陈大卫胡延波吴志鹏

崔宏伟,罗至勇,陈大卫,胡延波,周 骏,吴志鹏

(江西铜业加工事业部,江西 南昌 330096)

1 引言

漆包机是漆包线生产的主要设备,目前国际国内漆包机主要包括两类,一类是以奥利地MAG、无锡梅达、巨一同创为代表的高速连拉连包漆包机,一类是以东莞太阳为代表的低速多头漆包机[1-2]。漆包线的生产主要包括放线、退火、涂漆、烘焙、冷却、收线等六个工序,其中烘焙是影响产品质量的重要工序[3-5]。近年来,国内外许多学者对漆包机烘炉加热、结构进行了大量的研究,张家元[5]等对高速漆包机烘炉中热风流动过程进行了数值模拟研究,对烘炉提出了结构优化措施。黄德路[6]对立式漆包机保温节能装置进行了研究。曹祎[7]等对漆包机烘炉均风道进行了仿真,并对结构进行了优化研究。张晓栋[8]等对漆包机烘炉热能平衡模糊控制系统设计研究。

本文以JYTC 公司制造的HTZ6/4D-4/24 高速拉丝漆包机烘炉为研究对象,通过漆包线介质损耗检测分析烘炉加热的有效性,研究加热管、触媒、排废风机对加热失效的影响规律,探索烘炉加热失效的关键因素,并提出有效的控制措施。

2 烘炉结构设计原理

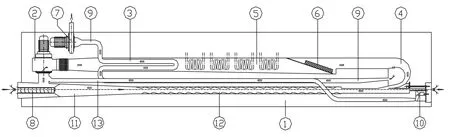

漆包机烘炉结构如图1 所示。烘炉主要包括炉膛、循环风机、热交换器、加热管、催化剂、排废风机、蒸发区、固化区等。烘炉采用逆向循环的原理,即循环气流的方向与线的行进方向正好相反,循环风机将溶剂蒸气从蒸发区、固化区经催化前电加热,输送到催化室,经充分的催化燃烧的废气大部分吹入炉膛固化区,剩余一小部分由排废风机通过排废管输送到热交换器,以提高催化前热空气的温度,然后排到室外大气。排出的废气由两个炉口的新鲜空气来补充,循环的热空气风速较高,较之炉膛内有加热器的方式,漆包线在固化区的烘培效果更佳,同时提高了催化效率和催化前后的温差。研究发现漆包机烘炉温度加热失效的主要受加热管加热失效、催化剂催化失效、排废风机设定不当带走热量等的影响。因加热失效导致烘炉温度波动,使漆包线烘焙程度不足,漆包线介质损耗达不到耐热标准,后续加工过程中易产生漆膜开裂等不良现象,另催化触媒失效以及排废风机设定不当会使烘炉内的金属化合物等杂物在炉内飞扬,接触漆包线表面,烘焙过程产生表面漆瘤等缺陷。

图1 烘炉结构图

3 加热失效分析及控制

3.1 加热失效表现形式

以Φ1.025mmQ(ZY/XY)聚酯亚胺/聚酰胺酰亚胺200 级圆铜漆包线为研究对象,生产速度为130m/min,退火一区温度为480℃,退火二区温度为460℃,固化区温度为595℃,循环风机转速为4000 转/min,排废风机转速为700 转/min。

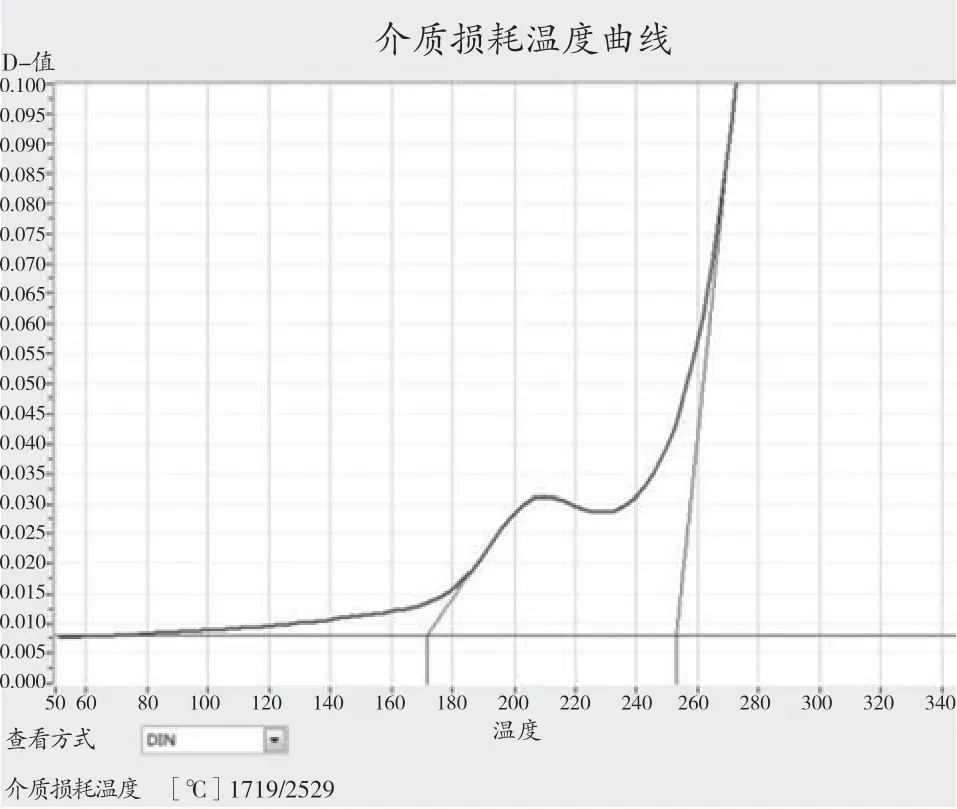

研究发现加热失效的表现形式主要包括漆包线成品色相淡(如图2)、成品漆包线介质损耗检测拐点低(如图3)、单位电耗高等三种形式。

图3 介质损耗

3.2 加热管

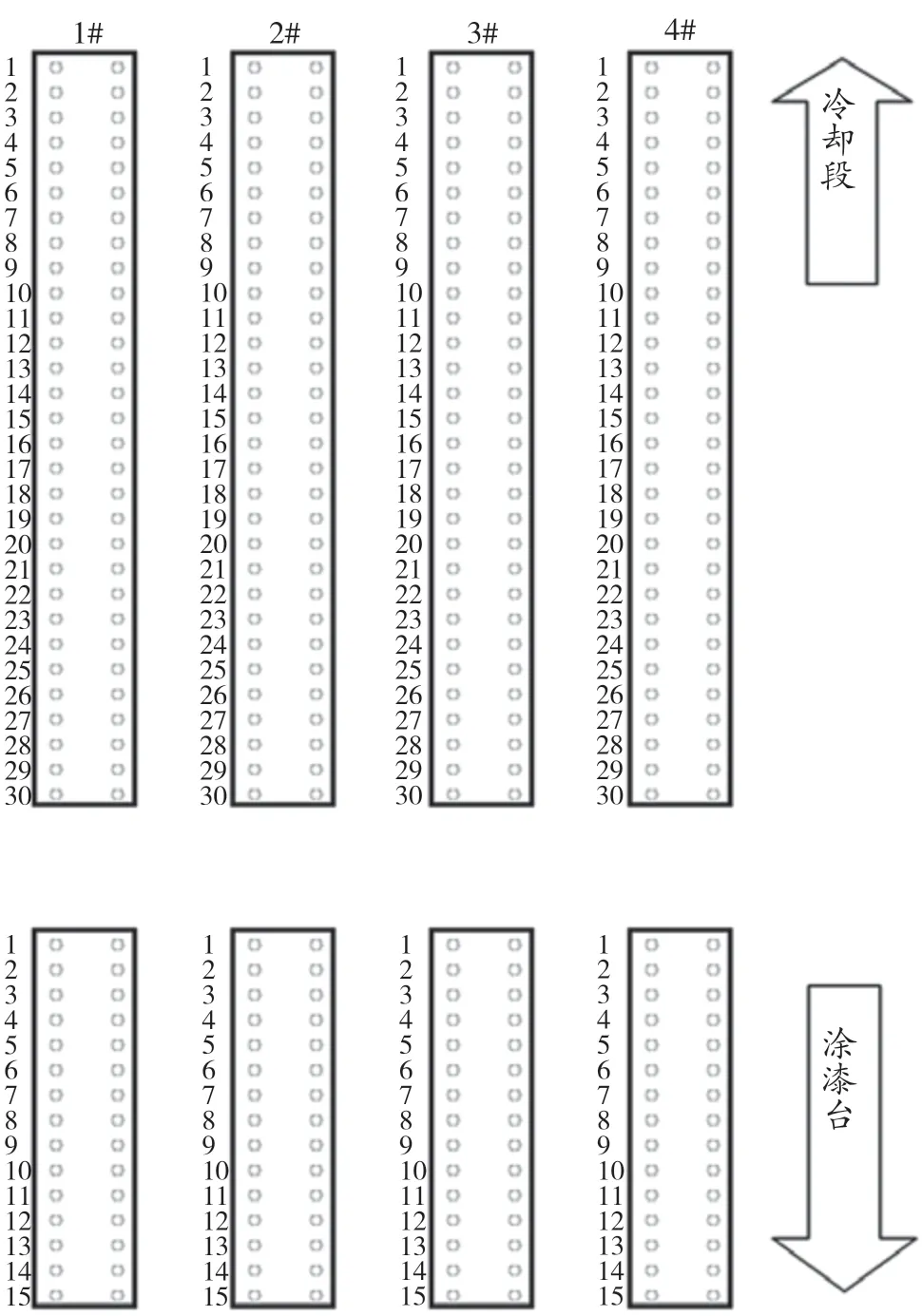

电加热管是烘炉加热的主要部件,根据设备的规格型号不同,加热管的布局不同,但是功能、原理一样。以JYTC 公司制造的HTZ6/4D-4/24 高速拉丝漆包机烘炉为研究对象,电加热管共3 组,45根电加热管,电加热管总成2 块,分布在烘炉的加热区,共同承担烘炉加热的工作任务。正常生产过程中,45 根加热管共同承担加热,功率、效率均衡配置,确保烘炉加热的稳定性。当加热管损坏,无法加热时,需要同组剩有的其他加热管承担加热,致使其他加热管超负荷运行,满足加热需求,当损坏超量,其他加热管无法满足加热需求时,表面烘炉无法达到加热稳定设定要求。

为了确保加热的稳定性,需定期检查加热管的有效性,是否正常工作,建立机台加热管工作台帐。当加热管出现超量损坏时,必须停机更换损坏的加热管。同时确保加热管的装配质量和本身质量,提高加热的稳定性,减少加热失效。

图4 加热管分布示意图

3.3 催化剂

催化剂是催化燃烧热风循环系统的主要元件,国内外使用的催化剂主要有陶瓷催化剂、金属载体催化剂,JYTC 采用的是金属载体催化剂,催化剂性能和质量的好坏以及设计的优化组合、催化剂量的选择,是确保催化系统的正常工作的必要条件。

催化剂活性减弱是通过燃烧效率减低而显现出来的,当废气中出现悬浮微粒/凝结颗粒、金属氧化物、硅酸盐、碳时催化剂活性明显减弱。金属氧化物是最常见的现象,是由于漆中的溶剂与金属化合物蒸发而形成,或者由催化剂表面的金属化合物与固定的氧化物粉末发生分解而形成的,一般是松散的堆集在催化剂的入口处。

为了恢复催化剂的活性或避免催化剂的损坏,影响燃烧效果,必须确保催化剂的使用效果。在生产过程中通过检查PID 值和催化前后的温度差来观察和分析催化燃烧效果。定期清洗催化剂,将催化剂内的有害化合物清洗干净,一般每一年清洗一次。正确安装催化剂,确保催化剂的正常使用功效。

3.4 排废风机

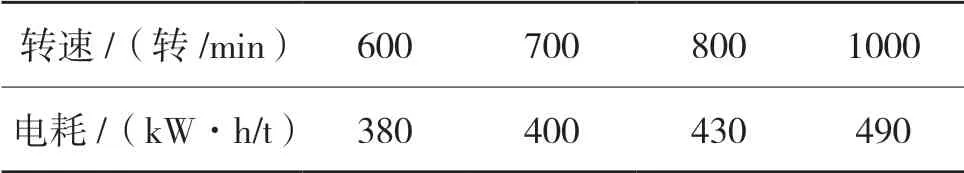

为了保证漆包线产品质量和防止废气燃烧,需要有一定的溶剂蒸发的废气排放到烘炉外面,JYTC 采用的是排废风机直接排风,但在实际生产过程中,因风量、转速设定的控制,致使炉内大量热空气排出,造成大量的热能浪费。为了研究排废风机转速对热能损耗的影响,设定不同的排废风机转速测定吨电耗,如表1。

表1 电耗统计表

由表1 可知,随着排废风机转速逐渐增加,电耗逐渐增大。在转速为600 转/min 的时候,电耗较低,但是在此转速的基础上持续生产,随着生产的推移,电耗会逐渐增加,研究分析,排废风机转速偏低导致炉内的废弃物粘附在催化剂表面,影响了催化效果,并且粉尘与生产的漆包线接触,形成漆瘤,影响产品质量。研究表明排废风机转速控制在700 ~800 转/min 为最佳工艺范围。

4 结论

(1)加热失效的表现形式主要包括漆包线成品色相淡、成品漆包线介质损耗检测拐点低、单位电耗高。

(2)影响漆包机加热失效分析的原因主要有加热管、催化剂、排废风机。

(3)通过加热管的日常点检,更换损坏的加热管,规范装配及确保本身质量确保加热的有效性。

(4)通过规范安装催化剂,定期清洗催化剂的杂质,排废风机转速控制在700 ~800 转/min,减少加热失效。