地质灾害治理排洪导槽工程施工组织探讨

2020-08-12周童祯

周童祯

(江西铜业建设监理咨询有限公司,江西南昌 330069)

1 引言

泥石流灾害是地质灾害中比较常见频发的一种,是在山区沟谷中,由于暴雨、大量水雪融水或江湖、水库溃决后的急速地表径流激发的含有大量泥沙、石块等固体碎屑物质并具有强大冲击力和破坏力作用形成的灾害,具有突发性、极大破坏性特点[1]。

泥石流灾害对于正常的生产生活造成了极大威胁,在经过多年对泥石流发生原因、特点等因素进行分析,制定出了一系列的治理措施来有效降低泥石流发生的概率,极大地减轻泥石流造成的危害。采用排洪导槽排洪是治理泥石流灾害的一项重要措施。排洪导槽主要适用于治理海拔较高、落差大、交通环境差、地形复杂不利于采用常规大规模平铺式施工的山区地区泥石流灾害治理[2]。

2 工程概况

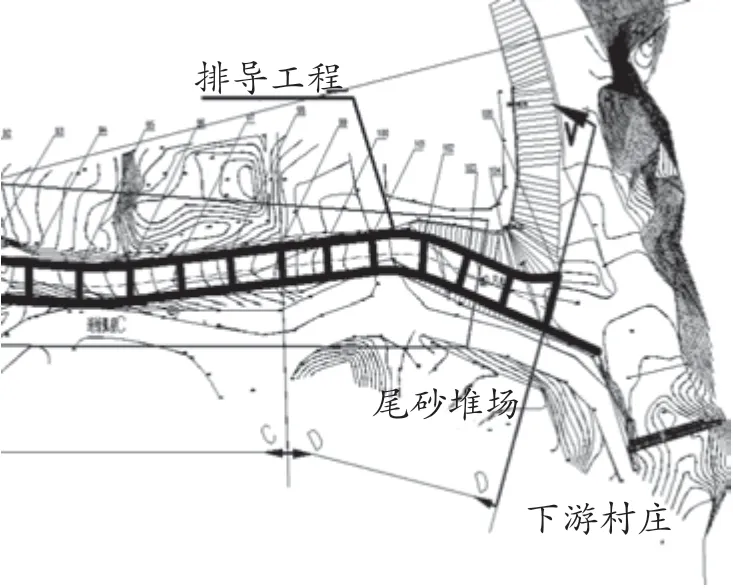

二道河地质灾害治理工程排洪导槽工程位于四川省凉山州冕宁县牦牛坪二道河,该地区属于地质灾害多发地带,主要存在地震、滑坡、泥石流等地质灾害。同时,该地又是一个矿产资源非常丰富的地区,主要有稀土、铁、铜、铅、锌、钼、锡等30 余种矿物资源,附近有一大型的矿山企业。由于该企业处在的特殊高海拔地理位置,滑坡、泥石流极易发生,且雨季降雨量较大持续时间长,对采矿生产安全及下游村落安全造成极大隐患,为此,采用排洪导槽对二道河地质灾害进行治理。该工程总投资3000 万元,主要工程内容包括拦石坝、消力池、排洪导槽(内坎)、挡水坝,拦石坝、排洪导槽、挡水坝结构形式均为毛石混凝土,消力池结构形式为钢筋混凝土,混凝土总量27493.65m3,其中拦石坝2112.85m3,消力池2208m3,排洪导槽22604.8m3,挡水坝568m3,排洪导槽总长度1612m,高差183m,详见图1。

图1 排洪导槽工程定位图

3 施工安排

该工程按照拦石坝、消力池、排洪导槽、挡水坝四个部位同步施工进行组织安排,并以排洪导槽施工为主,穿插进行拦石坝、消力池和挡水坝施工。排洪导槽采用自上而下施工,施工用模板、脚手架等材料根据排洪导槽施工进度自上向下倒运,排洪导槽每20m 为一个施工段,基础开挖、模板安装、混凝土浇筑采取流水施工推进[3],当如遇混凝土集中搅拌站维修、毛石供应不及时、混凝土浇筑进度滞后等情况时,组织施工机械进行拦石坝、消力池基础开挖和模板安装作业。采取该方案能最大效率利用现场施工机械(如挖掘机、铲车)减少机械闲置损失,又可最小限度由于前部进度滞后导致木工窝工,同时进度能够满足要求。

4 技术方案

4.1 集中搅拌站设立位置选择

该工程合同约定工期仅为244 天,要求在次年汛期来临前完成,工期紧任务重,其工程量最大的是混凝土,混凝土总量为27493.65m3,进场前对集中搅拌站的位置选择显得尤为重要。要结合现场道路实际情况、材料堆放场地、运输的便利安全等因素科学合理确定集中搅拌站位置做到科学合理。

4.1.1 集中搅拌站设置在底端

线路底端有一块平坦空地,有足够场地堆放材料,不存在重车下陡坡安全风险,但本地区为山区气候易发生强降雨,底端空地为低洼地势,如出现强降雨威胁集中搅拌站安全,方案不可行。

4.1.2 集中搅拌站设置在中端

中端区域为林地(树木较少),且无平坦区域需进行场平作业人工平整出区域以供设置集中搅拌站,需花费成本,设置中端仍存在中端至上端区域道路重车下陡坡的安全风险不满足要求,且存在供应水泥为身长12m 运输半挂车,无法进入场地内,现场自然条件要求无法满足,方案不可行。

4.1.3 集中搅拌站设置在上端

该工程上端靠近交通主干道,但存在砂、石子堆场面积不足问题,需使用机械进行平整增加堆场面积方能满足要求,该方案可利用主干道便利的交通条件,仅需机械将材料堆场面积进行扩充即可满足要求,且有利于浇筑位于工程上端的拦石坝及消力池。在安全上,集中搅拌站设置在上端存在重车下坡安全隐患,但可通过控制砼罐车装载量规避重车下陡坡安全隐患,因此设置在上端为唯一可行方案。

4.2 混凝土浇筑方案

4.2.1 输送方式选择

常用混凝土输送方案有二个:采用铲车转运混凝土和拖式混凝土泵-管道输送。铲车转运方案为现场使用二台ZL50 系列斗容量3m3从混凝土罐车转运到浇筑模板内,铲车转运混凝土综合效率为斗容量的90%。经测算,铲车转运混凝土效率为27m3/h,铲车转运混凝土方案单日效率约216m3/d ~270m3/d,满足计划浇筑混凝土量200m3/d 要求。混凝土输送采取拖式混凝土泵-管道输送方式,管道设置按照100m 设置,完成20m 混凝土浇筑后管道拆除20m 并向上接长20m,以此类推。拖式混凝土泵型号选择HBT60 型系列拖式混凝土泵,理论泵送排量达到40 ~60m3/h,最大输送距离水平1km,其技术参数满足计划混凝土浇筑量200m3/d 要求[4]。

从施工进度方面比较:

排洪导槽工程总混凝土量为22604.8m3,铲车方案计算工期为105 天,拖式泵方案为94 天。

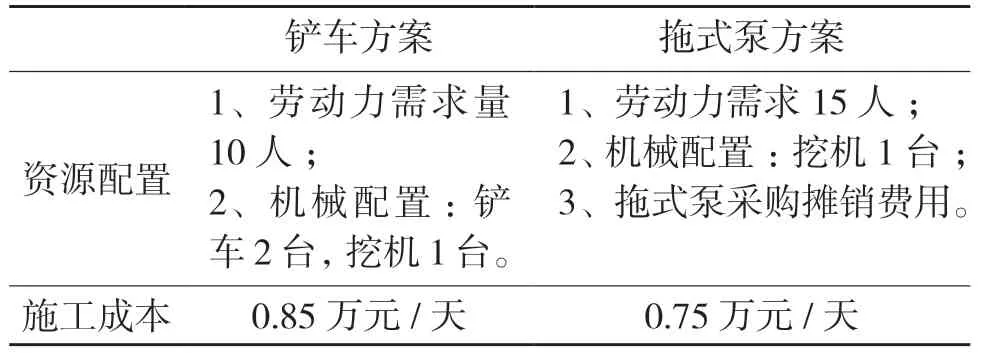

从施工成本方面比较见表1。

表1 铲车方案与拖式泵成本对比分析

从施工总成本比较:

铲车方案总成本为89.25 万元,拖式泵方案为70.5 万元,拖式泵方案比铲车方案节约成本约21%。

综上所述,拖式泵浇筑方案比铲车浇筑方案施工工期短,施工成本低,因此选择拖式泵方案更经济更合理。

4.3 模板方案选择

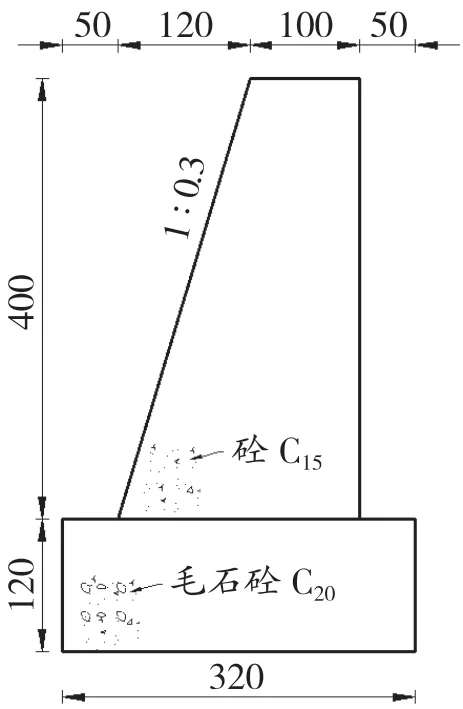

常用的模板材料为组合钢模板和木胶合模板,组合钢模板具有刚度大、周转次数多、自重大特点,木胶合模板具有轻便、拆装方便特点,工程主要为同一形状且规则的毛石混凝土重力式挡墙(见图2),组合钢模板及木胶合模板均可适用,但在经济性上组合钢模板成本低于木胶合模板[5]。

图2 重力式毛石挡土墙

4.3.1 组合钢模板分析

组合钢模板施工工序为:施工准备→涂刷脱模剂→模板拼装→安装对拉螺杆→模板固定→浇筑混凝土→拆除模板。组合钢模板自重大因此安装时需有起吊设备配合安装,且模板安装前必须事先涂刷脱模剂,模板拆除后由起吊机械转运至下个施工段,安装进度相对于木胶合模板更加缓慢。

组合钢模板拼缝少,刚度大变形小。挡墙截面为梯形截面,墙身最高为5.2m,挡墙墙趾最厚为3.2m。墙趾厚度大易造成混凝土浇筑时冲力对侧面模板造成极大的侧向压力导致模板变形甚至爆模,使用组合钢模板可发挥钢模板刚度大变形小特点,保证变形在可控范围内。

4.3.2 木胶合模板分析

木胶合模板施工工序为:施工准备→模板制作→模板拼装→模板钻孔安装对拉螺杆→模板固定→浇筑混凝土→拆除模板。木胶合模板重量轻,易于安装、拆卸、搬运,但木胶合模板刚度小易变形,工程挡墙厚度大对拉螺杆必须加密设置以控制变形,造成成本增加以及进度延后。

木胶合模板可适用各种形状构件模板支设,该工程二侧混凝土挡墙为较规则构件,木胶合板适用于工程,但木胶合板拼缝多易造成混凝土漏浆,易造成混凝土外观质量缺陷。

综上所述,组合钢模板和木胶合模板在技术上均可用于该工程,但组合钢模板施工质量更佳,施工工期短,成本更低,因此选择组合钢模板更合理。

5 总结

工程在施工前编制了专项施工方案,方案计划采用集中搅拌站设立位置选择在上端,混凝土浇筑输送方式选用铲车方案,模板方案选用木胶合模板方案组织施工。该方案报至监理后监理结合设计图纸、现场实际情况认为混凝土浇筑方案选择拖式泵方案可缩短施工工期、节约成本,模板方案选择组合钢模板方案质量更优、工期更短、成本更低,建议采用集中搅拌站设立位置选择在上端,混凝土浇筑输送方式选用拖式泵方案,模板方案选用组合钢模板方案组织施工。

地质灾害治理排洪导槽工程在地理环境上、工程线路长、混凝土量大等方面具有其鲜明特点,在实际运用中基于以上方面从工程安全、质量、进度、成本角度综合考虑制定符合工程的施工组织方案[6],达到最大效益。