浅析立式离心机的优化与实践

2020-08-12陈士杰

陈士杰

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

贵溪冶炼厂硫酸车间主工艺是利用二氧化硫烟气制取硫酸。同时,车间还通过硫化、中和、石膏、电化学等工序,对全厂的废酸废水进行处理,日处理量约5000t。其中,石膏工序是废酸废水处理过程中的关键环节,其副产品石膏日产高达200t 以上。随着贵冶向智能化工厂、一级标准化工厂迈进,硫酸车间废酸废水处理量不断提高,石膏工序6 台离心机作业率也在稳步攀升。然而,随着作业率的提升加上设备投入使用年限较长,5#和6#离心机近期运行异常,出现振动大、残渣厚等故障,严重影响生产顺行。车间设备维护人员通过分析研究,采取有效手段降低设备故障率,通过优化改进提高设备运行效率,逐步恢复设备的性能以满足生产需要。

2 立式离心机的结构

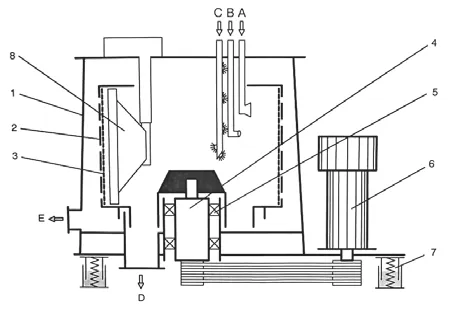

设备结构如图1 所示。

3 分类和特点

3.1 分类

按分离目的可分大型立式化验室离心机和大型立式工业离心机[1]。大型立式离心机分类有多种。按温控可分:大型立式冷冻离心机和大型立式常温离心机;按分离功能可分:大型立式分析离心机和大型立式制备离心机;按速度可分:大型立式低速离心机和大型立式高速离心机;按转子结构可分:大型立式水平转子离心机和大型立式角转子离心机;按用途可分[2]:生物离心机、制药离心机、化工离心机、食品离心机、饮料离心机、果汁离心机、催化剂离心机、试剂离心机、医用离心机和沉降离心机等。

图1 离心机结构示意图

3.2 特点

该石膏离心机设备为化工离心机,立式三足式单刃刮刀,下部直接卸料的全自动过滤设备。具有运转平稳、操作方便等特点。适合分离含固相颗粒≥0.01mm 的悬浮液[3],广泛用于化工、轻工等行业。本机采用变频驱动和变频制动,并搭配加料控制器装置来控制石膏给液量,操作简单,维护方便。

4 工作过程

以一个绕本身轴线高速旋转的圆筒,称为转鼓,以700r/min 的速度带动内筒体一起旋转[4]。筒体表面安装有支撑网和滤网,由上下两个圆形抱箍固定在筒壁上。石膏溶液经上下两个加料扁口均匀喷射到滤网上。通过离心作用,石膏滤液(液相)穿过滤网和内筒体进入滤液管道,固相石膏附着在滤网表面。降速后离心机下部下料斗打开,通过水平刮刀将石膏直接排放到石膏堆场。通常情况下,转鼓转速越高,分离效果越好。

4.1 给液

设备启动,当转速达到300r/min 后,2 个给液阀打开开始给液,上下2 个给液扁口将溶液均匀喷射在内筒体滤网表面上。给液时间结束,2 个进料阀门关闭停止给液。

4.2 甩干

利用转鼓高速运转产生的离心力,在持续700r/min 的高转速下,甩干300s 脱却石膏溶液中的水分。滤液通过滤网、滤液孔将水分分离,石膏被截留在滤网表面。

4.3 卸料

甩干程序结束后,转速降至30r/min,下料斗打开,刮刀沿逆时针方向平移,将附着在滤网表面的石膏刮取下来。

4.4 清洗

清洗阀门打开,2 根清洗水管上的喷头平均喷射到滤网表面,待滤网表面无残留石膏,完成清洗。一般清洗时间需根据现场刮渣效果决定。

通过长期的观察以及运维经验的积累,总结出最佳的控制参数和设置参数。如下表1 所示。

表1 离心机设定参数值

5 刮刀改进

通过分析,残渣较厚与刮刀有很大关系。经过实验验证,改变刮刀的形式可大大提高离心机的处理量和降低设备的故障发生率。改进前刮刀为单片单刃刀,刮料不彻底残留石膏较厚,且容易磨损使用寿命短。如图2、图3 所示为改进前刮刀和刮渣效果。

图2 单刃刮刀

图3 改进前刮渣效果

经过实验,将单刃刮刀改进为双刃耙式刮刀[5]。通过改变刮刀刀刃的形式,刀刃由面受力改为齿受力,分两次进行刮料,进刀更快,刮料更彻底。改进后的刮刀其优点:进刀速度快,使用周期长。由于加长了10mm 刀刃,降低了10mm 的残渣厚度,每个循环的处理量也随之增加,设备能力得到提升。(该刮刀已申报国家专利)

图4、图5 所示为改进后刮刀和刮渣效果。

图4 双刃耙式刮刀

图5 改进后刮渣效果

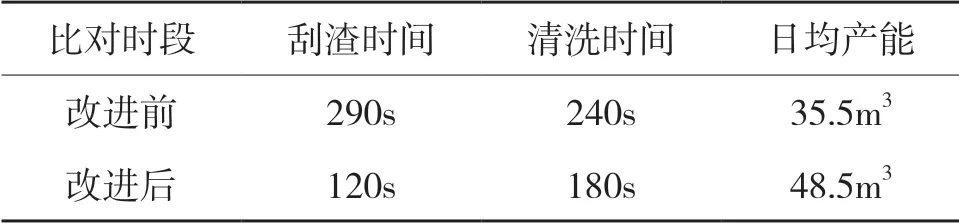

表2 改进前和改进后参数对比表

6 给液方式优化

常用的给液方式为高位槽给液。每台离心机上方配备1 个高位槽,并安装1 台搅拌机防止石膏在槽体内沉积,通过重力势能和位差完成给液。但经过长时间生产实践发现,这种给液方式存在弊端,会出现给液不足或无液现象,造成设备损伤。离心机给液不足会导致振动瞬间增大,振幅可达70μm,对机械、电气等零部件和检测仪器均产生不同程度的损伤。经过多次分析实验,现将给液方式优化为变频泵直接供液,这样既保证了给液的及时性,也避免出现给液不足和无液空转的现象。优化后设备运行稳定,同时减少了相应的附属设备,降低了运维成本。

图6 离心机高位槽给液

通过以上的优化和改进,设备的日处理能力上升[6]。如表3。

表3 改进前和改进后参数对比表

7 结论

刮刀形式和给液方式优化改进后设备运行稳定,刮刀使用寿命延长,故障停机检修时间减少,离心机的工作效率和处理能力得到大幅提升。每年可节约备品、备件及维护费用30000 余元,为设备长周期运行奠定了基础。