破损燃料棒二次氢化行为观察与分析

2020-08-10郭一帆褚凤敏郭丽娜梁政强

钱 进,郭一帆,王 鑫,褚凤敏,郭丽娜,卞 伟,梁政强

(中国原子能科学研究院 反应堆工程技术研究部,北京 102413)

燃料元件破损问题是影响核电运行安全的重要问题。对于压水堆燃料棒破损现象,按照破损发展时序,由于某种原因(如制造缺陷、异物磨蚀、格架磨蚀、一次氢化等),燃料棒出现初次破口后,冷却剂从初次破口进入燃料棒内部,遇到高温芯块汽化成水蒸气,水蒸气由于锆-水反应、UO2芯块氧化、辐射分解等原因生成H2。当局部芯-包间隙内的水蒸气消耗速度过快,造成H2/H2O比值持续升高,达到某一临界值时,会在锆合金内壁某一缺陷部位(如氧化膜破裂部位)快速吸氢从而导致二次氢化破损发生。二次氢化破损是导致燃料棒发生严重破损的重要原因[1-4]。

国内核电站在运行过程中也发生过燃料元件破损问题。本研究小组针对实际工况下的破损燃料棒,在中国原子能科学研究院燃料与材料检验设施(303热室)上开展了相关辐照后检验,并采用热室金相手段对二次氢化行为进行了观察分析。本文拟对燃料棒二次氢化部位的包壳和芯块微观组织的变化进行研究,并分析二次氢化对燃料棒行为的影响。

1 燃料棒辐照后检验

采用国内商业压水堆核电站破损乏燃料棒(破损棒)和未破损乏燃料棒(未破损棒)作为研究对象,通过对比分析破损棒和未破损棒辐照后检验结果,研究燃料棒二次氢化行为特征。

辐照后检验的燃料棒燃耗处于10~45 GW·d/t(U)范围内,长度为3 867.1 mm,直径为9.5 mm,从下端至上端,共8个格架,7个跨度段(Span)。燃料棒包壳材料为M5锆合金,芯块为UO2,富集度为1.80%~4.45%。

辐照后检验时外观检查发现破损棒存在多处二次氢化破口。对破损棒二次氢化破口代表部位进行切割取样和热室金相分析。另外,为反映正常状态下燃料棒的辐照性能,对未破损棒沿轴向间隔一定距离进行切割取样和热室金相分析。

破损棒和未破损棒取样分析位置信息列于表1。破损棒二次氢化部位典型的外观形貌照片示于图1。

2 二次氢化破口形貌组织观察与分析

2.1 氢化肿胀

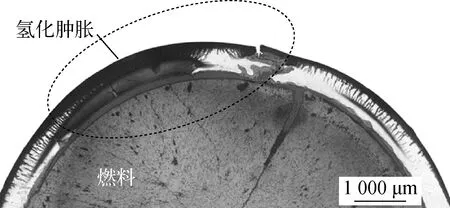

破损棒氢化破口普遍存在氢化肿胀现象,且氢化肿胀程度与二次氢化部位的氢化程度有明显关系,氢化物聚集较多的部位氢化肿胀现象明显。图2为典型的氢化肿胀破口。

2.2 “日爆”现象和氢化物扩散过程分析

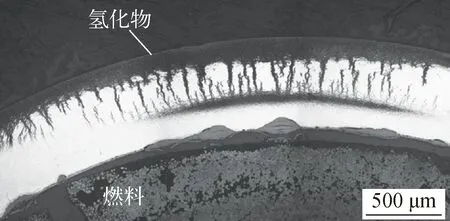

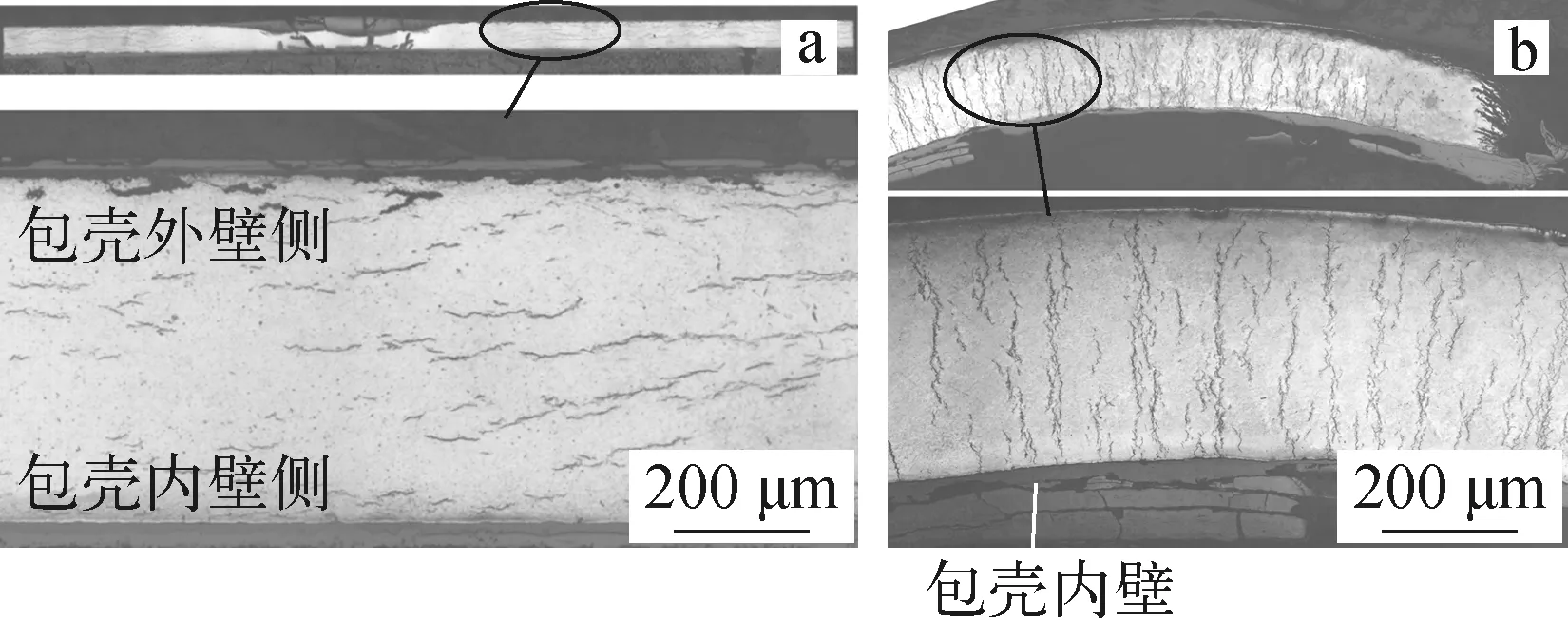

氢化肿胀破口典型的氢化物形貌照片示于图3、4。可见,破口附近氢化物聚集,形成“日爆”现象。氢化物分布形貌特征表现为:从内壁吸收的氢,沿径向分阶段聚集和扩散;同时内壁的氢化裂纹表现为从内壁向外壁沿径向开裂(图4a),外壁氢化裂纹表现为从外壁向内壁沿径向开裂(图4b);另外,氢化物扩散过程中,在包壳氢化部位和未氢化部位的交界面上,易形成周向开裂裂纹(图5)。

图1 典型二次氢化部位外观形貌Fig.1 Photo of typical secondary hydriding site of fuel rod

图2 典型氢化肿胀破口(P-5棒)Fig.2 Typical hydride swelling break (P-5)

图3 “日爆”现象和氢化物分层扩展聚集(P-5棒)Fig.3 “Sun-burst” phenomenon and diffusion and aggregation of hydride in stage (P-5)

分析认为,氢化裂纹、氢化物分布及氢的扩散聚集过程与氢化物导致的包壳应力状态演化具有显著的相关性。图6为缺陷管应力状态模拟与试验中观察到的缺陷部位氢化物聚集状态对比,可看到,氢化物聚集状态与应力分布状态较一致。

图4 P-5棒内壁氢化裂纹(a)和P-2棒外壁氢化裂纹(b)Fig.4 Inner wall hydriding crack of P-5 (a) and outer wall hydriding crack of P-2 (b)

图5 “日爆”现象和氢化裂纹(P-1棒)Fig.5 “Sun-burst” phenomenon and hydriding crack (P-1)

图6 缺陷管应力状态模拟(a)与P-4棒氢化物聚集形貌(b)Fig.6 Simulation sketch of stress distribution in defected tube (a) and morphology of hyride aggregation of P-4 (b)

当包壳内壁局部氢化时,由于氢化锆体积较锆基体大16%[5],导致沿径向上包壳整体呈现拉应力状态,且拉应力集中区位于内壁氢化物聚集区(等效为缺陷区)附近和包壳外壁附近(图6a)。在应力梯度和温度梯度作用下,一方面包壳内壁吸收的氢向内壁氢化物聚集形成的应力集中区扩散,另一方面内壁氢化物聚集区的氢向外壁应力集中区扩散,由此形成氢化物沿径向分阶段聚集和扩散现象。

另外,在较大拉应力作用下,内壁和外壁氢化物聚集区均可出现氢化裂纹。且随着内壁氢化物聚集区中的氢持续向外壁氢化物聚集区迁移扩散,内壁氢化物聚集区中的氢化锆重新转化为锆基体,并留下氢化开裂裂纹。

2.3 氢化破口对氢化物分布和取向的影响

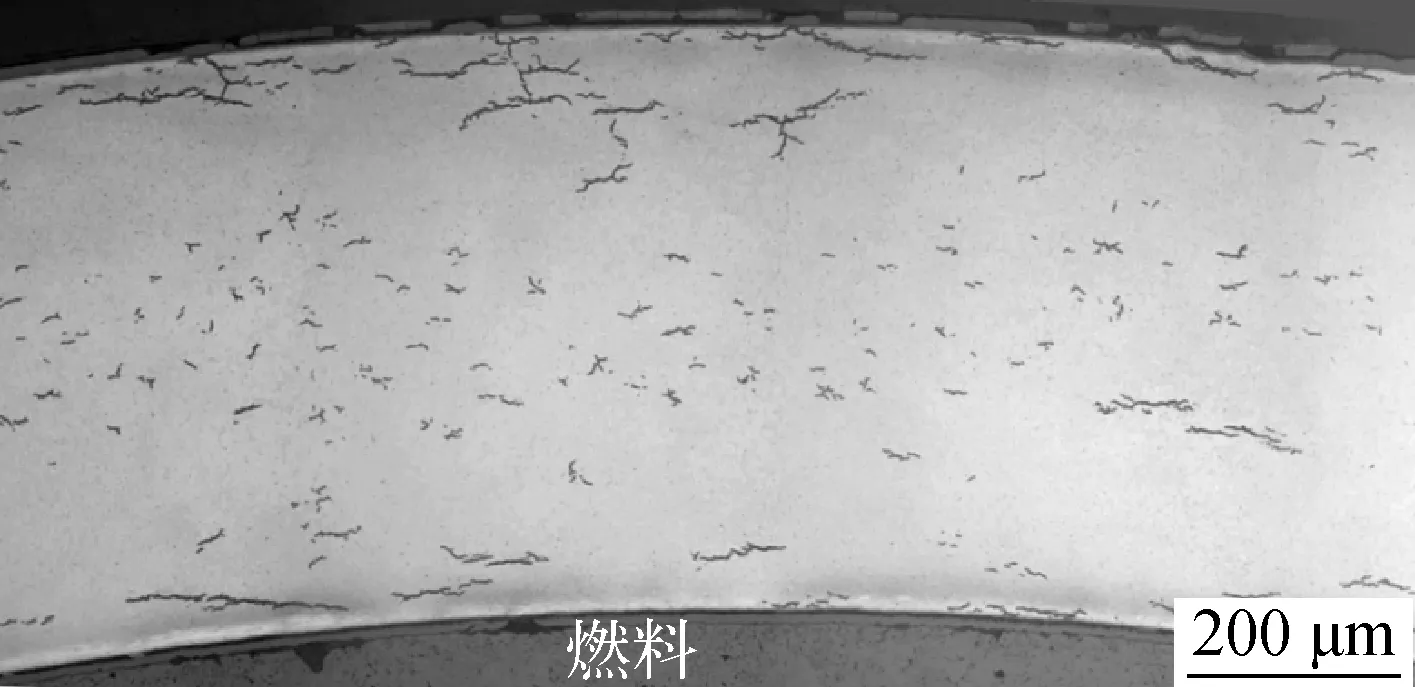

对于未破损棒,氢化物主要为周向分布(图7)。对于破损棒,氢化破口周围的包壳氢化物分布状态与氢化破口的氢化程度有一定关系。对于局部氢化程度较轻的位置,其周围氢化物分布和取向与未破损棒较一致(图8a);对于严重氢化位置(P-3棒氢化破口为大破口),由于周围应力状态的改变,其周围氢化物取向可由周向变为径向(图8b)。

W-1棒,Span6位置图7 未破损棒典型氢化物分布Fig.7 Typical hydride distribution of intact rod

a——周向分布,P-1棒;b——径向分布,P-3棒图8 氢化破口附近氢化物分布Fig.8 Hydride distribution near hydriding break site of failure rod

2.4 氢化破口包壳氧化特征

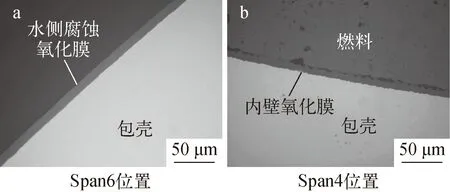

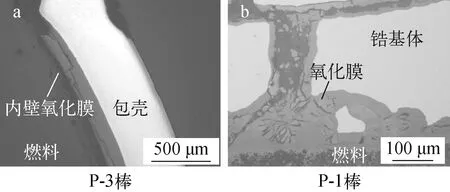

对于未破损棒,包壳外壁存在致密的水侧腐蚀氧化膜(图9a),最大厚度氧化膜位于Span6位置,符合正常压水堆水侧腐蚀氧化膜分布趋势[6]。高燃耗棒样品包壳内壁存在致密的氧化膜,厚度在7.2~9.0 μm范围内,小于水侧腐蚀氧化膜厚度(图9b)。

对于破损棒,水侧腐蚀氧化膜厚度与包壳氢化状态差异不大,也为致密结构(图10)。二次氢化破口位置,其内壁普遍存在不均匀、有层状开裂的氧化膜,厚度远大于水侧腐蚀氧化膜,最大厚度可达150 μm(图11a)。二次氢化裂纹内部被氧化,氧化膜为疏松结构(图11b)。

图9 未破损棒(W-1棒)水侧(a)和内壁(b)氧化膜形貌典型照片Fig.9 Typical metllagraphy of waterside (a) and inner wall (b) oxide film of intact rod

a——远离氢化破口部位;b——靠近氢化破口部位图10 破损棒(P-1棒)水侧腐蚀氧化膜形貌Fig.10 Metllagraphy of waterside oxide film of failure rod (P-1)

图11 破损棒内壁氧化膜(a)及氢化裂纹中氧化膜(b)形貌Fig.11 Cladding inner wall oxide film of failure rod (a) and oxide film in hydriding crack (b)

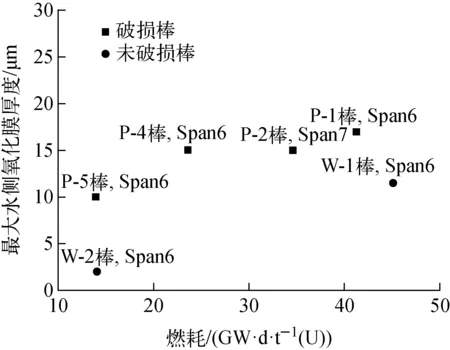

除P-3棒外,其他4根破损棒取样位置均处于第6跨度或靠近第6跨度位置,按照未破损棒水侧腐蚀氧化膜厚度与轴向位置的关系,该位置属于水侧腐蚀氧化膜最大厚度范围处。图12为取样位置相近的4根破损棒和未破损棒最大水侧氧化膜厚度与燃耗的关系。可看出,水侧氧化膜厚度随燃耗有增大的趋势。另外,同一燃耗下,燃料棒破损后,水侧氧化膜厚度有增加的趋势,但相比于M5合金文献[7]报道的水侧腐蚀氧化膜数据,仍处于正常范围内。

图12 破损棒和未破损棒最大水侧氧化膜厚度与燃耗的关系Fig.12 Thickness of waterside oxide film vs. burnup for failure rod and intact rod

3 二次氢化破口对燃料芯块行为的影响

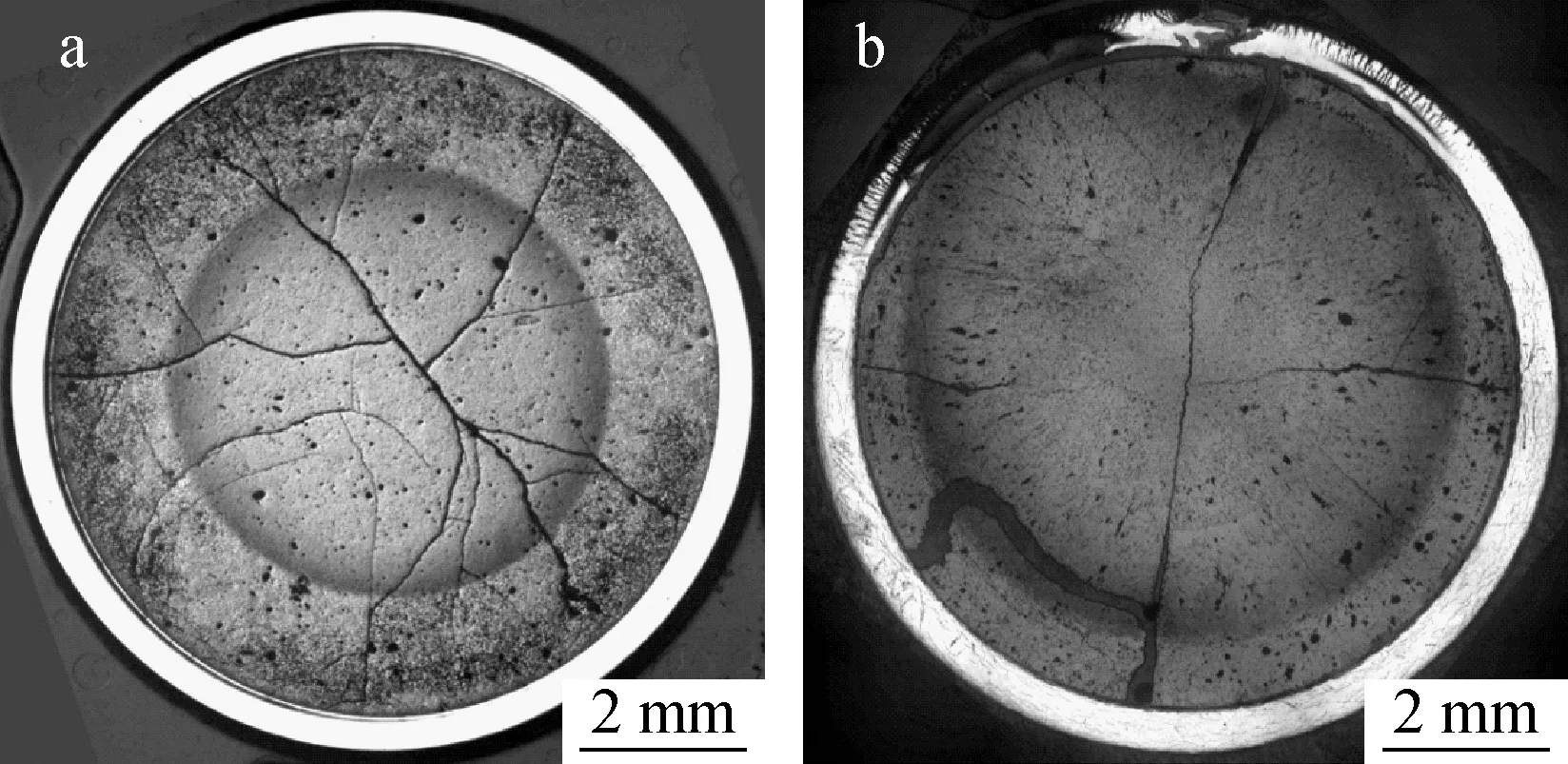

图13 未破损棒(a)和破损棒(b)氢化部位芯块蚀刻组织Fig.13 Fuel pellet etching structure for intact rod (a) and failure rod (b) at hydriding position

包壳发生二次氢化后,对燃料芯块行为会产生显著影响。图13为典型未破损棒和破损棒氢化部位芯块蚀刻组织整体形貌,图中芯块中间的黑圈形貌为芯块晶粒内部高密度亚显微气泡析出组织,该类型气泡组织一般在1 200 ℃形成,因此,黑圈组织也反映了芯块内部1 200 ℃的等温区位置[8]。从图13a可看出,未破损棒芯块内部温度基本处于对称分布;从图13b可看出,包壳发生氢化后,氢化明显改变了芯块内部温度分布状态,使得等温区向氢化部位偏移,氢化部位芯块温度有升高现象。

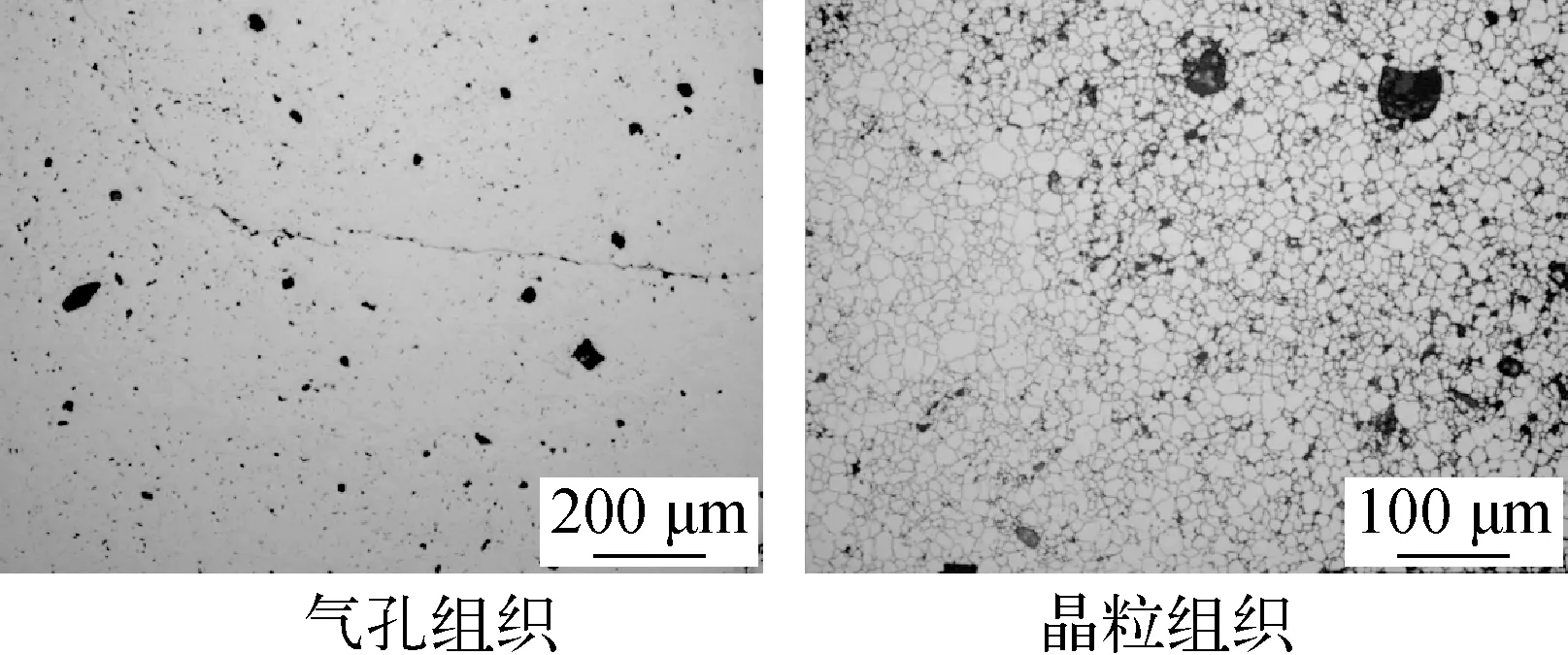

芯块微观组织观察表明,对于未破损棒,在径向不同部位,芯块气孔均未发生迁移,芯块晶粒为等轴晶,均未发生长大现象(图14)。

图14 未破损棒芯块微观组织形貌Fig.14 Fuel pellet microstructure of intact rod

对于破损棒二次氢化部位,芯块边缘部位组织与未破损棒芯块组织相似(图15a、b);芯块中间部位普遍存在气孔迁移、芯块晶粒长大现象(图15c、d),并观察到柱状晶组织(图16);芯块中心部位气孔明显增加,且气孔分布在晶界上,晶粒没有明显长大现象(图15e、f)。

图15 破损棒氢化部位芯块微观组织形貌Fig.15 Fuel pellet microstructure at hydriding position of failure rod

燃料芯块气孔迁移扩散、晶粒长大通过蒸发-凝聚机制形成,一般发生在温度约1 800 ℃以上。对于压水堆燃料棒,一般情况下,线功率约160~240 W/cm、中心温度约1 300~1 400 ℃以下,基本观察不到芯块微观组织显著变化,未破损棒芯块观察结果符合该情况。

图16 柱状晶组织Fig.16 Columnar crystal grain

对于破损棒,芯块气孔迁移和晶粒柱状晶生长应由几个因素共同作用造成。1) 由于水蒸气进入燃料棒芯块-包壳间隙,一方面水蒸气热导率较He气低,另一方面由于包壳内壁氧化生成的氧化膜和包壳锆合金基体氢化,导致芯块传热环境恶化,使得芯块内部温度上升。此外,也有报道[9-10]认为,在水蒸气氧化环境下,UO2芯块化学计量比向超化学计量比转变,也会导致UO2芯块热导性能下降,引起芯块温度上升。因此,二次氢化破口部位相比正常状态,芯块温度会明显上升。2) UO2芯块外部边缘开始发生水蒸气氧化,氧原子向芯块中心部位扩散,形成芯块径向上氧浓度梯度。有报道[11-13]认为,在氧化环境下,UO2化学计量比增加,会导致芯块晶粒尺寸迅速增加。

本研究中,由于观察到破损棒芯块中间部位晶粒尺寸明显增长,而芯块中心部位(温度最高区)晶粒尺寸未增长,分析认为:水蒸气进入燃料棒内部后,会导致芯块温度升高,但不足以使得正化学计量比UO2芯块晶粒发生快速生长(芯块中心部位);但氧化环境下芯块化学计量比的改变,使得该温度满足超化学计量比UO2芯块晶粒发生快速生长(芯块中间部位)。

总之,对于二次氢化部位,芯块由于温度上升和化学计量比状态改变,导致易发生气孔迁移和芯块柱状晶生长现象。

4 结论

1) 破损棒二次氢化破口有明显的氢化肿胀现象,氢化物扩散聚集形貌表明氢化物分阶段从内壁扩散到外壁,并形成“日爆”现象;氢化裂纹、氢化物分布、氢的扩散聚集过程,与氢化物导致的包壳应力状态演化有显著的相关性。

2) 破损棒水侧腐蚀氧化膜厚度与包壳氢化状态关系不明显;相比未破损棒,破损棒水侧腐蚀氧化膜厚度有增加现象,但仍处于正常范围内。

3) 二次氢化部位包壳内壁普遍存在氧化膜,氧化膜分布不均匀,厚度普遍大于水侧腐蚀氧化膜。

4) 二次氢化部位芯块普遍存在气孔迁移、晶粒长大和柱状晶生长现象,该现象与燃料棒破损后芯块温度上升、UO2化学计量比改变有密切关系。