石英砂表面锰胶膜的合成及其影响因素研究

2020-08-07谢坤,马格,黄丽

谢 坤,马 格,黄 丽

(华中农业大学 农业农村部长江中下游耕地保育重点实验室,湖北 武汉 430070)

我国亚热带地区具有良好的水热条件,干湿交替频繁(Gaoetal.,2019),使得土壤中的铁锰氧化物及硅酸盐等物质容易淀积在土壤表面形成胶膜(Huangetal.,2008)。锰胶膜是土壤胶膜的一种,它是由土壤中大量的锰氧化物等物质在土壤颗粒、结构体和孔隙等表面长期淀积形成的(安芷生等,1979;Huangetal.,2011;马微等,2015)。锰胶膜中的大量锰氧化物具有活跃的表面化学性质,显著影响土壤和环境中许多元素的地球化学特性、有效性、毒性与最终归宿等(Skinneretal.,1994;Fengetal.,2018;周海燕等,2019),所以对锰胶膜形成和环境效应的研究有重要的意义。

由于天然土壤胶膜形成周期长,铁锰氧化物矿物含量低,组成复杂(黄丽等,2003),相关研究一般通过实验室模拟合成锰氧化物的方法间接研究土壤锰胶膜的形成机理(Fengetal.,2005;Friasetal.,2007;殷辉等,2011)。已有石英砂表面合成锰氧化物对重金属离子等吸附的研究(Manceauetal.,2006;白筱莉等,2017),但对锰氧化物包膜的形成机理及影响因素很少涉及,故本文模拟土壤条件,在实验室条件下合成石英砂表面锰胶膜,并分析不同锰离子摩尔比、合成温度、搅拌时间以及石英砂添加量对胶膜中锰矿物类型和形成过程的影响,为进一步揭示土壤锰胶膜的形成机理,丰富土壤界面化学的研究提供理论参考。

1 材料与方法

1.1 实验材料

主要实验试剂有:硫酸锰、盐酸羟胺、草酸(国药集团化学试剂有限公司);高锰酸钾(天津科密欧化学试剂有限公司);H2SO4(开封东大化工有限公司试剂厂)。石英砂(国药集团化学试剂有限公司)呈白色粒状,颗粒度(0.30~0.71 mm)≥95.0%。将所购石英砂磨碎后过100目筛,经pH 值为1的硫酸(矿物合成使用MnSO4故选择H2SO4浸泡)溶液浸泡24 h后,用超纯水洗至上清液电导率和超纯水电导相等,110 ℃烘干。实验用水均为超纯水。

1.2 石英砂表面锰胶膜的合成

称取10 g预处理后的石英砂加入装有300 mL一定浓度(1、2、3和4 mol/L)KMnO4的反应器中,用蠕动泵将30 mL 1 mol/L MnSO4溶液以1 mL/min的速度滴加到一定温度(30、50、70、90、110℃)的KMnO4溶液中,并通过磁力搅拌器搅拌,滴加完后继续恒温搅拌30 min,冷却后置于60℃下老化48 h。实验温度以恒温水浴或油浴控制(Friasetal.,2007)。老化完成后的矿物用去离子水反复洗涤至上清液电导率小于20 μS/cm,去掉上清液后于60℃下烘干,待测。分别通过控制不同条件来探讨锰胶膜合成的影响因素:

(1) 控制合成温度为30 ℃,老化时间48 h,在R(Mn2+、Mn7+摩尔比)值分别为1∶1、1∶2、1∶3和1∶4的条件下合成锰胶膜;

(2) 控制R值为1∶3,老化时间48 h,分别在合成温度为30、50、70、90、110℃的条件下以合成锰胶膜;

(3) 控制合成温度为30℃,R值为1∶3,添加石英砂量为10 g,非搅拌与搅拌老化时间分别为48 、72 、96 h的条件下合成锰胶膜;

(4) 控制合成温度为30℃,R值为1∶3,老化时间为48 h,分别在石英砂添加量为5、10、20、30、40 g的条件下合成锰胶膜。

1.3 矿物分析方法

样品中的锰氧化物用X射线衍射仪(Bruker D8 Advance型)鉴定,采用粉末压片法。测试条件:CuKa辐射,管压40 kV,管流40 mA,步进扫描,速度为10 °/min,步长0.02°。通过布拉格方程2dsinθ=nλ(其中n=1,λ=0.154 06)来计算矿物特征衍射峰的d值(单位nm)。石英砂表面的锰胶膜经真空镀金后用扫描电镜(JEOL-场发射JSM 6700F)分析,测试加速电压为5 kV,观察锰胶膜形貌及包被情况。

锰胶膜中锰含量的测定:准确称量3份包被锰胶膜的石英砂0.1 g于50 mL离心管中,加入0.25 mol/L的盐酸羟胺溶液20 mL,振荡24 h,然后过滤到10 mL的离心管中,用原子吸收分光光度计(Varian AAS240FS型)测定溶液中的锰含量(Ruschetal.,2009)。

2 结果与分析

2.1 R值对合成锰胶膜的影响

由于模拟自然锰胶膜的合成,故控制合成温度为接近常温的30℃,分别在Mn2+和Mn7+(KMnO4)的摩尔比R值为1∶1、1∶2、1∶3、1∶4的条件下合成锰胶膜并对其进行表征。

由图1可以看出,当R值为1∶1时,胶膜样品在0.711、0.491、0.36、0.311、0.24、0.215、0.184、0.154、0.142 nm处有较微弱的衍射峰,其中在0.721、0.36、0.24、0.142 nm的衍射峰为酸性水钠锰矿的特征衍射峰,0.692、0.491、0.311、0.24、0.215、0.184 nm处的衍射峰为锰钾矿的特征衍射峰,0.711 nm和0.24 nm处的衍射峰为两种矿物的峰叠加,故在两处的衍射峰较强;当R值为1∶2、1∶3、1∶4时,胶膜中矿物的XRD图谱中只显示酸性水钠锰矿的4个特征衍射峰,而且R值越小,衍射峰强度越强,胶膜矿物的结晶度越大。

图1 不同锰摩尔比R值下合成锰胶膜中矿物的XRD图谱Fig.1 XRD patterns of the products synthesized at different mole ratios R of manganese

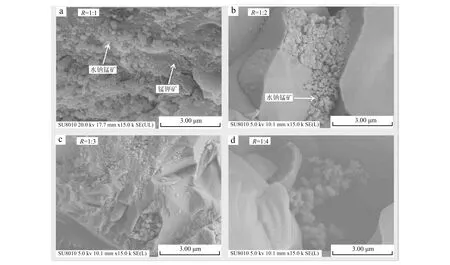

当R值为1∶1时,石英砂表面胶膜的矿物为颗粒状和细针状的混合形态(图2a),颗粒状和细针状分别为酸性水钠锰矿和锰钾矿的晶体形貌,与XRD图谱中的结果相符合;当R值为1∶2时,石英砂表面胶膜的矿物以颗粒状的水钠锰矿为主,掺杂了少量的针状锰钾矿(图2b),且颗粒大小不均一;当R值为1∶3和1∶4时,所得产物晶体呈均一的颗粒状(图2c、2d),是酸性水钠锰矿的晶体形貌;对比图2中水钠锰矿的晶体大小和结晶程度可看出,随着R值的减小,所得胶膜中水钠锰矿的结晶度增大。

当R值为1∶1、1∶2、1∶3和1∶4时,胶膜中的锰含量整体较低,分别约为0.63、0.55、0.42和0.40 mg/g(图3,图上a、b、c、d表示各处理之间差异显著),呈逐渐降低趋势,且各摩尔比R值下的胶膜锰含量差异显著(P<0.05),这可能与矿物的结晶程度有关,矿物的结晶越弱,形成矿物的晶体越小,越容易在石英砂表面包被形成锰胶膜。

锰摩尔比R值影响胶膜中矿物的类型,在一定R值范围内,随着R值的减小,胶膜中的矿物由锰钾矿和水钠锰矿的混合物向水钠锰矿转化;且R值影响胶膜中矿物的结晶程度和胶膜中锰的含量,R值越小,胶膜中矿物的结晶度越高,矿物的晶体越大,与石英砂接触的有效面积减少,使得胶膜中锰含量越低。

2.2 温度对锰胶膜合成的影响

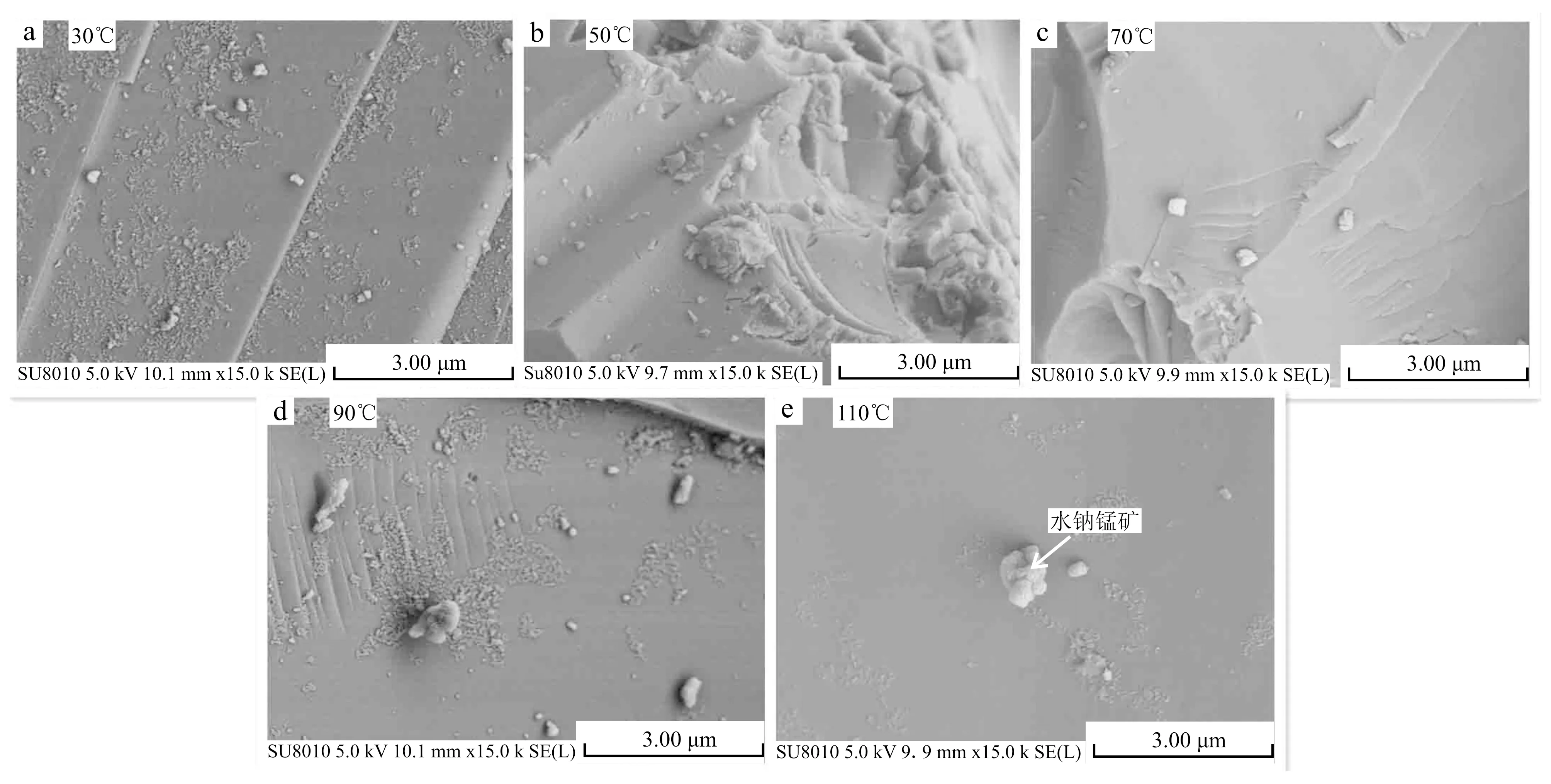

由于自然界锰胶膜中锰氧化物的成分主要为水钠锰矿,故为了研究单相水钠锰矿胶膜的合成,控制锰摩尔比值为1∶3,静置恒温老化48 h,分别在30、50、70、90和110℃的条件下合成锰胶膜。由XRD图谱(图4)可以看出,各个温度下胶膜中的矿物均为酸性水钠锰矿,且随合成温度的升高,产物的衍射峰强度增强,说明胶膜中矿物的结晶度提高。SEM图(图5)显示,胶膜中矿物均为颗粒状的酸性水钠锰矿,并随着温度的升高,胶膜中矿物的晶体颗粒变大。当合成温度为30、50、70、90和110℃时,所得胶膜中锰含量分别为0.42、0.37、0.34、0.37和0.33 mg/g(图6),且随着温度的升高,胶膜中锰含量有一定下降趋势,各温度间胶膜中锰含量差异显著(P<0.05)。上述结果表明合成温度只对胶膜中矿物的结晶度有影响,对矿物的类型没有影响,而矿物结晶度会影响胶膜中的锰含量,合成温度与胶膜中矿物的结晶度呈正相关关系,而与胶膜中的锰含量呈负相关关系。

图2 不同锰摩尔比R值下合成产物的SEM图Fig.2 SEM of the products synthesized at different mole ratios R of manganese

图3 不同锰摩尔比R值下的锰胶膜中的锰含量Fig.3 The content of manganese in cutans coated on sands with different mole ratios of manganese

图4 不同温度下合成产物的XRD图谱Fig.4 XRD patterns of the products synthesized at different temperatures

2.3 静置时间、搅拌时间对锰胶膜合成的影响

控制合成温度为30 ℃,锰摩尔比值为1∶3,分别在恒温静置和恒温搅拌老化48、72和96 h条件下合成锰胶膜。由矿物的XRD图谱(图7)可以看出,所得矿物均为单相的酸性水钠锰矿,但搅拌条件下胶膜矿物的结晶度比静置条件下明显下降,且随搅拌时间的延长结晶度下降。由SEM图(图8)可见,搅拌条件下胶膜中矿物的晶体形貌均为颗粒状的水钠锰矿,但搅拌96 h条件下胶膜中矿物的包被量比搅拌48 h和72 h条件下多,且搅拌96 h条件下的矿物颗粒较其他两个条件明显减小,这与XRD图谱的显示结果相同。图9表明,当搅拌时间为48、72和96 h时,所得胶膜锰的含量分别为0.60、0.72和1.68 mg/g,变幅很大,各处理间差异显著(P<0.05);静置条件下胶膜的锰含量分别为0.42、0.42和0.43 mg/g,处理间无显著差异(P<0.05)。静置时间延长对胶膜的锰含量基本没有影响,搅拌是决定胶膜锰含量的重要因素,且随着搅拌时间的延长胶膜的锰含量增加明显,这与SEM结果一致。

图5 不同合成温度下合成产物的SEM图谱Fig.5 SEM patterns of the products synthesized at different temperatures

图6 不同合成温度下锰胶膜中的锰含量Fig.6 The content of manganese in cutans coated on sands synthesized at different temperatures

图7 不同静置、搅拌老化时间下合成产物的XRD图谱Fig.7 XRD patterns of the products synthesized at different churning time spans

在30 ℃和R值为1∶3条件下,对比静置老化(图2c)和搅拌老化(图8a)48 h的矿物形貌特征,发现搅拌比静置条件下胶膜包被的矿物略有增多,但结晶略微变差;对比两者胶膜中锰含量(图9,A表示静置时间处理之间无显著差异),搅拌条件下胶膜中锰含量为0.60 mg/g,而静置条件下仅有0.42 mg/g。上述结果表明,搅拌可以加大胶膜中矿物的包被量,且随着搅拌时间的延长,胶膜中的矿物含量大幅增多,但胶膜中矿物的结晶度略有下降。

图8 不同搅拌时间下合成产物的SEM图谱Fig.8 SEM patterns of the products synthesized at different churning time spans

图9 不同静置、搅拌时间下的锰胶膜中的锰含量Fig.9 The content of manganese in cutans coated on sands synthesized at different standing and churning time spans

2.4 不同石英砂添加量对锰胶膜合成的影响

控制合成温度为30℃,R值为1∶3,分别在石英砂添加量为5、10、20、30和40 g下合成锰胶膜,XRD结果显示,所得胶膜矿物均为单相的水钠锰矿,且随着石英砂添加量的增大,所得胶膜矿物的结晶度降低(图10)。随着石英砂添加量的增大,所得石英砂-锰胶膜的颜色(图11)逐渐变深,说明石英砂表面附着的锰矿物随石英砂添加量的增大而增多。整体上,随着石英砂添加量的提升,胶膜锰含量由0.42 mg/g增大到0.72 mg/g(图12),变化幅度较大,且不同石英砂添加量下胶膜的锰含量差异显著(P<0.05)。

图10 不同石英砂添加量下合成产物的XRD图谱Fig.10 XRD patterns of the products synthesized at different quartz sand amounts

以上结果表明,石英砂添加量可影响胶膜中矿物的结晶度,但不影响胶膜的矿物类型。此外,石英砂添加量对胶膜中矿物的包被量有较大的影响,这是由于石英砂大量加入使石英砂和锰矿物晶粒充分碰撞,使得锰矿物晶粒变小,导致其结晶度下降,而矿物晶体颗粒变小会使矿物更有利于包被在石英砂表面的空隙和裂缝中,从而导致石英砂表面矿物包被量的增多。

3 讨论

图11 不同石英砂添加量下合成产物的照片Fig.11 Photos of the products synthesized at different quartz sand amounts

图12 不同石英砂添加量的锰胶膜中的锰含量Fig.12 The content of manganese in cutans coated on sands synthesized at different quartz sand amounts

锰胶膜表面矿物的包被量主要受到实验中机械搅拌和石英砂添加量的影响,搅拌时间增长会使石英砂和合成矿物更好地接触,进而使得锰矿物包被于石英砂表面;增大石英砂添加量会使石英砂和锰矿物晶粒充分碰撞导致其晶粒变小变松散,使其更容易包被在石英砂表面的空隙和裂缝中,从而导致石英砂-锰胶膜的颜色逐渐变深(章明奎,2000)。除此之外,矿物的类型也会影响到锰胶膜表面矿物的包被情况,矿物类型不同,矿物晶体的大小就不同,晶体较小的比较容易包被在石英砂表面(王瑞等,2013);结晶程度也是影响锰胶膜包被情况的重要原因,结晶弱,晶体较小,晶粒较松散,相应的就比较容易附着在石英砂表面。

4 结论

(1) 锰摩尔比R值是影响胶膜中矿物种类的主要因素,R值为1∶2、1∶3和1∶4时,胶膜中形成的矿物为单相水钠锰矿,而R值为1∶1时为颗粒状的水钠锰矿和针状锰钾矿的混合物;且随着R值的减小,胶膜中矿物的颗粒和结晶度均增大。

(2) 合成温度只对矿物的结晶度有影响,随着合成温度从30℃增至110℃,胶膜中的矿物均为酸性水钠锰矿,但胶膜中矿物的结晶度有所增大。

(3) 胶膜表面矿物的包被量主要受搅拌和石英砂添加量的影响,搅拌时间从48 h增至96 h以及石英添加量从5 g增至40 g都导致矿物包被量明显增多。