影像测量仪在花键量规检测中的应用探讨

2020-08-07同济大学钱笑临

同济大学□钱笑临

上海机动车检测认证技术研究中心有限公司□潘 华 钱文俊 陈彦杰

1 花键的特点和应用

花键零件在机动车中主要用于运动过程的扭矩传递。常见的花键有两种:矩形花键和渐开线花键。矩形花键多齿工作,承载能力高,对中性好,导向性好,齿根较浅,应力集中较小。如:汽车变速器输入轴花键,多采用矩形花键。渐开线花键的齿轮廓为渐开线,收载时齿上有径向力,能起自定心的作用,使各齿受力均匀,具有强度高、寿命长的优点。因此,渐开线花键连接适用于载荷较大、定心精度要求较高、尺寸较大的应用场合。与矩形花键比较,渐开线花键齿数多,齿端、齿根部厚、承载能力强,易于自动定心,安装精度高。同时,渐开线花键键齿较短,齿根较宽,不发生根切的齿数较小。

花键量广泛用于花键孔、轴零部件批量生产中的过程检验。其自身精度要求较高,检测项目有:齿厚、齿槽宽和小径等参数。与之相关的检测应用有:以光学分度头检测齿距累积误差;以专用量规检测转动机构中的外星轮、三销轴叉;齿轮测量机对花键的综合检测等。

2 检测依据与检测方法分析

(1)关于检测依据

花键量规检测依据主要有:GB/T5106—2012《圆柱直齿渐开线花键 量规》和JJF 1557—2016《圆柱直齿渐开线花键量规校准规范》。环规是量规的一种形式。对于花键环规,GB/T5106—2012包含了 “非全齿通段环规”的要求和环规棒间距的检验方法。环规棒间距也是很多企业用户着重控制的一个参数。JJF 1557—2016中关于花键环规的参数包括齿厚(S)、 齿槽宽 (E)、 环规小径 (Dii)、 齿形 (Fα)齿向 (Fβ) 误差、 分度误差 (Fp)。

(2)检测方法分析

GB/T5106—2012、 JJF1557—2016两个标准中对于花键环规的检测都做了介绍。具体的检测实施需要根据给出的建议,选择适合的设备和量具来实现。下文将根据影像仪的应用特点加以阐述和分析 (见表1)。

表1 GB/T5106—2012与JJF1557—2016中花键环规的检测方法

在GB/T5106—2012中简单地给出了推荐的方法,未做更为详细描述或规定。JJF1557—2016中则给出了每个校准项目对应的标准器和检测过程实施的具体要求。从这两个标准给出的检测设备和检测方法中有几点值得关注。

1)环规小径参数

两个标准分别以测长仪和三坐标进行检测,都属于接触式测量。虽然,最终结果都是输出直径,但评价方式上有本质的区别。以测长仪测量直径属于两点法检测,直接给出两点间的线性尺寸。三坐标采集若干点后,提取的圆在拟合方式上有最小二乘法、最大内接和最小外切等方式,规范中并未展开讨论。

2)环规齿槽宽

当以块规和量棒进行检测时,需根据检测对象的规格配置不同的块规组合,必须加入块规校准证书给出的修正量进行计算。拼接块规和修正值的计算对检测人员的手法、经验有较高的要求,对于不同规格的花键环规的检测将重复以上过程,对时间也有较大需求。

3)环规齿厚和环规齿槽宽两个参数

GB/T5106—2012中的7.1.1和7.3.1分别规定了必须对所有键齿和齿槽进行测量。那么,当使用测长仪检测时,测量的次数为齿数的0.5×齿数 (次) (偶数齿环规)或0.5× (齿数+1) (次) (奇数齿环规),并且两次测量间需重新固定三针后,调整至读数拐点位置。

4)不同规格的环规

根据GB/T5106—2012的D.2.4在实施接触式测量时对量棒直径进行计算。三针多用于外螺纹中径的测量,规格有限,当用于花键环规时,需加以订制。

5)单项误差

单项误差包括:齿型误差、齿向误差和分度误差。该项目的检验需将检测对象在空间上进行调心调平,沿圆周方向对齿面进行连续扫描。因此,只能以齿轮测量中心配专用的软件模块进行检测。

3 花键环规的影像法检测的实施

测量设备:HEXAGONOptivAdvance862复合式高精度影像仪检测尺寸,设备最大允许误差计算见公式 (1)。

软件系统:PC-DIMS;专用工装。测量对象为某规格花键环规,由于齿厚、齿槽宽都可以通过跨棒距的检测结果进行公式转换,因此检测参数为环规小径、跨棒距。检测过程如下:

(1)建立坐标系

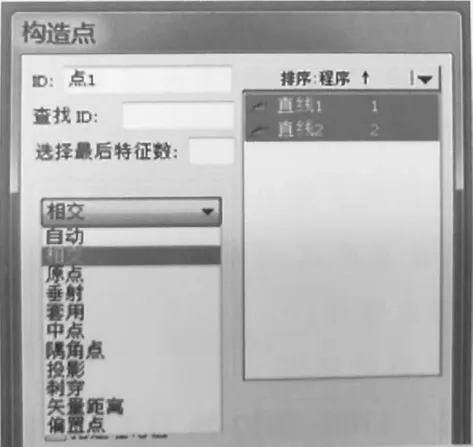

1)将工件抵靠在专用工装的V型口上,以压板固定。将镜头十字线移动至花键上方,视场内至少包含一个完整的齿。在0°与180°象限位第一齿面两侧分别构造两根二维直线 (见图1、图 2)。

图1 直线元素提取

图2 构造交点

2)两组直线分别使用构造点命令求出交点(图3),使用构造线命令提取两个交点的连线(图4)作为基准轴线,交点中心作为零点。

图3 构造直线

图4 视场范围

(2)环规小径的检测

1)将镜头十字线移动至花健上方,视场内至少包合两个完整的数。鼠标左健在齿顶 (图5)分别点击两次获得一段曲线。

图5 构造理论圆

2)移动镜头视场以零点为圆心在圆周上的多个位置重复上一步操作获得多段曲线,根据技术要求中的拟合方式,将分段曲线拟合为一个完整圆。创建距离命令,输出直径结果。

(3)跨棒距的检测

在构建几何元素功能中选择构造圆命令,构建方式为与齿面两侧曲线相切的方式。此时,对于偶数齿环规,在0°与180°位置生成了一组理论圆,该圆的直径可以是根据GB/T5106—2012提供量棒直径的计算结果或是配套针规的校准值。

选择距离评价命令,在元素选择列表中同时选中两个理论圆 (相切圆1、相切圆2) (见图5),输入标称值和极限值。对于内花键,在圆选项中选择 “减半径”进行补偿,完成跨棒距的评价。

(4) 检测结果

笔者所在实验室与合作实验室选用两种计量特性类似的影像仪分别实施检测,检测设备分别为使用影像仪1,设备最大允许误差按公式(1) 计算。

影像仪2,设备最大允许误差公式,见式 (2)。

高精度测长仪,设备最大允许误差计算公式, 见式 (3)。

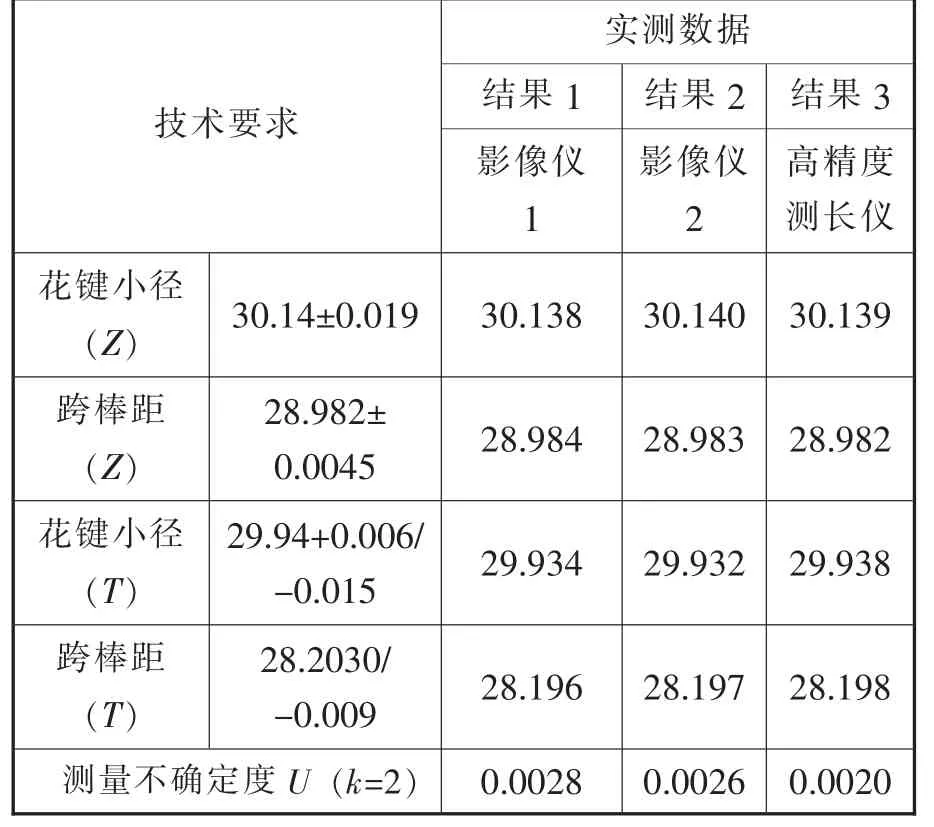

两种检测方式的检测结果和测量不确定度(跨棒距)见表2。

表2 花键环规检测结果比对 mm

4 结果比对分析

表2中的检测结果均属于线性尺寸,选择跨棒距数据进行比对结果分析。其中:结果1、结果2为非接触检测方式间的比对 (比对1);结果1、结果3为非接触与接触方式间的比对 (比对2)。

检测完毕后,将两组检测结果进行比对。根据比对双方的测量不确定度和检测结果中的最大差值,计算出En值对比对结果进行评判,根据以下公式 (4)来进行计算。

式 (4) 中:

En—实验室间比对试验的比率值;

Δmax—比对双方测量结果最大差值;

U1—比对方测量扩展不确定度;

U2—参考方测量扩展不确定度。

判断方法;比对双方试验的|En|≤1,则认为比对结果为满意;|En|>1,则认为不满意。

根据比对双方的测量结果与计算公式 (1)得到:

比对1 (结果1与结果2):|En|=0.26<1;

式 (5) 中:

E—齿槽宽,mm;

Z—齿数;

D—分度圆直径,mm;

Db—基圆直径,mm;

αD—压力角, °;

DRi—量棒直径,mm;

MRi—棒间距,mm。

比对2 (结果1与结果3):|En|=0.59<1

结论:此次比对结果为满意。

此外,由于影像仪可测得跨棒距MRi,可根据公式 (5)进一步计算得到齿槽宽E。

5 总结

花键环规的高度一般小于25mm,分度圆直径小于180mm,齿面对端面的垂直性良好,其结构满足影像仪的检测要求,不会发生遮挡或空间干涉。高精度自动影像仪可以对花键环规的小径、跨棒距实施检测。

用于检测的光学设备需要具备的条件有:高分辨率的可变焦镜头和自动寻边功能,在光源调整至可用范围的条件下实现齿边界的准确捕捉,减小手动寻边带来的测量误差;构造几何元素功能,满足理论圆棒与环规分度圆的相切位置要求;可编程功能,利用阵列功能,根据齿数与模数快速实现每一齿或齿槽的快速自动检测。相对接触式测量大大提升检测效率,降低成本。