全自动检具在汽车车桥生产线中的应用

2020-08-07张峰

张 峰

(安川首钢机器人有限公司,北京,100176)

0 引言

随着汽车工艺装备技术的发展,汽车车桥焊接生产线检具也正在发生变化,逐渐由手工检具向半自动、全自动检具方向转变。全自动检具是一种功能强大的全自动检测工具, 集定位、压紧、测量、打标、数据运算、结果显示等功能于一体,它能够对汽车车桥产品的基准孔、车身安装孔及很多重要的被检要素进行检测,并且在短短30s内就可以将车身所有需要被测要素的数据进行统计、计算并输出检测结果。

全自动检具通过对产品的定性检测、定量检测等手段,实现产品被检要素的全尺寸检测,并通过精密传感器的应用,实现被检测要素的精密测量,可以实现手工检具无法完成的作业任务。

全自动检具能够采集到汽车车桥需要被检要素的全部信息,采集功能强大;通过程序分析,技术人员可以找到生产线的问题规律,及时进行整改和补救,合理完善生产线配置,优化生产线结构,减少废品率。

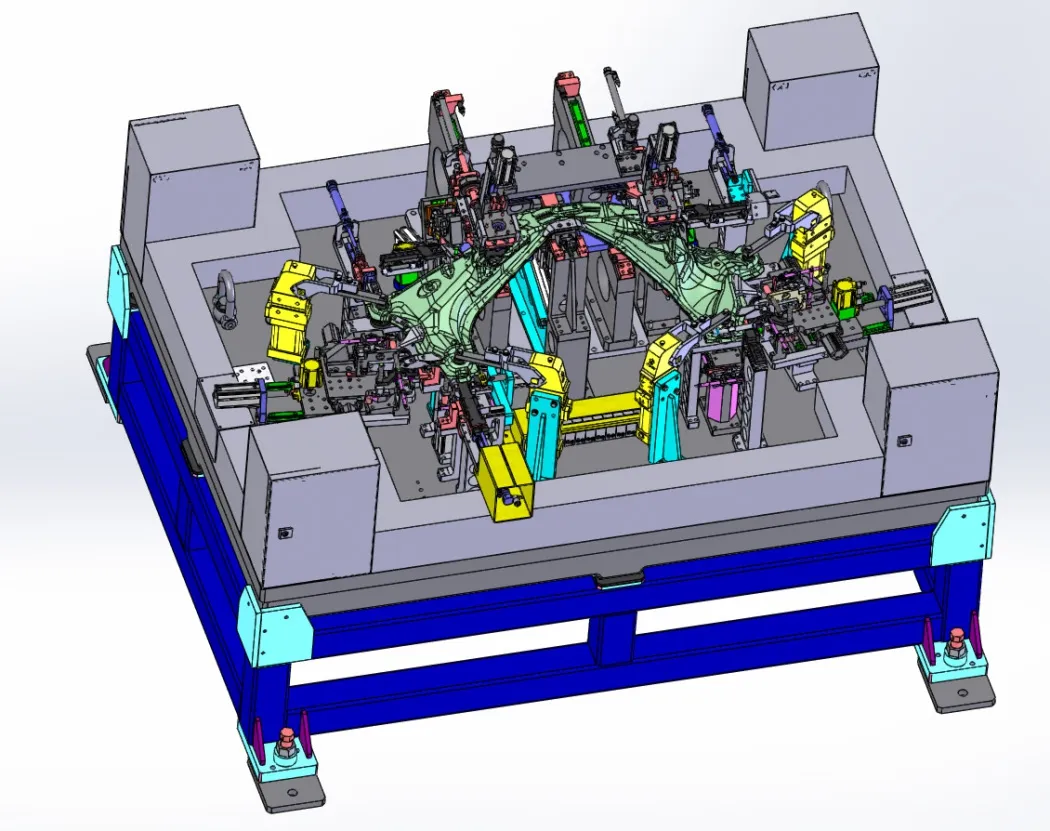

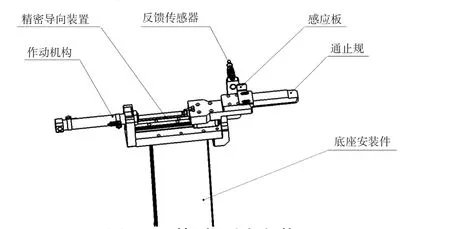

图1 汽车车桥类检具的基本样式

由于车桥产品的被检测点多,全自动检具一般也比较复杂 (如图1所示) ,主要由底台单元、定位单元、压紧单元、检测单元、数据处理单元等功能模块组成。本文主要对定位单元、检测单元两大关键功能模块展开论述。

1 全自动检具关键功能概述

汽车车桥产品由于车型和功能不同决定了其具有多样性的特点。尽管汽车车桥产品变化多样,但全自动检具主要功能结构类型相近,通常由导向定位结构、定性检测结构、定量检测结构等关键结构组合而成(如图2)。

图2 全自动检具主要功能结构

1.1 工件导向定位功能结构

导向定位功能结构是定位工件位置的最基本的机构,能够确定工件在检具上的X、Y、Z三个方向的位置,确保工件检测时的准确性、一致性和采集数据的稳定性。

1.2 工件定性检测功能结构

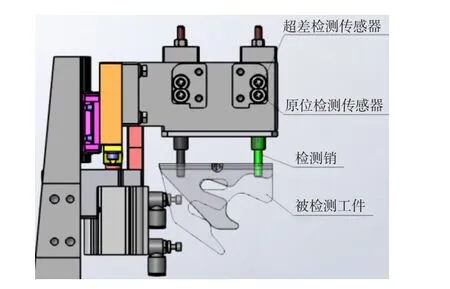

定性检测需要对安装面、安装孔、开档尺寸等被检要素的位置度和尺寸偏差检测,不需要得到精确的数值,只需确认合格与否(如图3)。

图3 定性检测功能结构

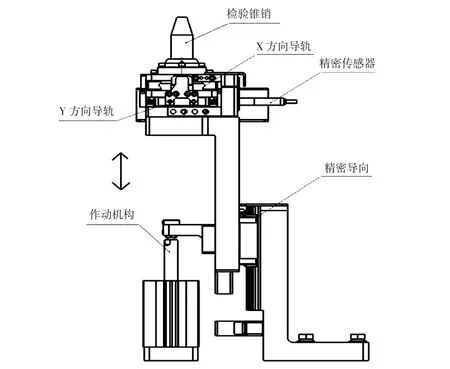

1.3 工件孔定量检测功能结构

工件孔定量检测功能能够对被检测要素进行高精度的尺寸反馈,能够在PLC(可编程逻辑控制器)中进行运算,得出孔的位置尺寸的数值,并能够根据尺寸值进行判断,如工件尺寸公差、位置度公差等技术参数是否合格(如图4)。

图4 孔定量检测功能结构

2 全自动检具导向定位功能结构

在全自动检具中,工件定位是一个非常关键的步骤,是检具检测的基础。传统手工检具通常采用的是圆柱定位销的结构形式,圆柱定位销的尺寸设定必须满足最小实体要求,如遇到较大直径偏差的工件放在检具上时,实际定位效果会因定位销的尺寸而有偏差。为了消除定位销公差对检测的影响,浮动锥销定位结构是更好的选择。

2.1 浮动锥销的工作原理

浮动锥销的锥面与工件完全接触,能够消除定位销的尺寸误差;气缸类似于气弹簧的浮动结构,未压紧时使工件能够浮在定位销上,压紧时Z方向能够贴实在定位面上,工件X、Y方向位置则不变。

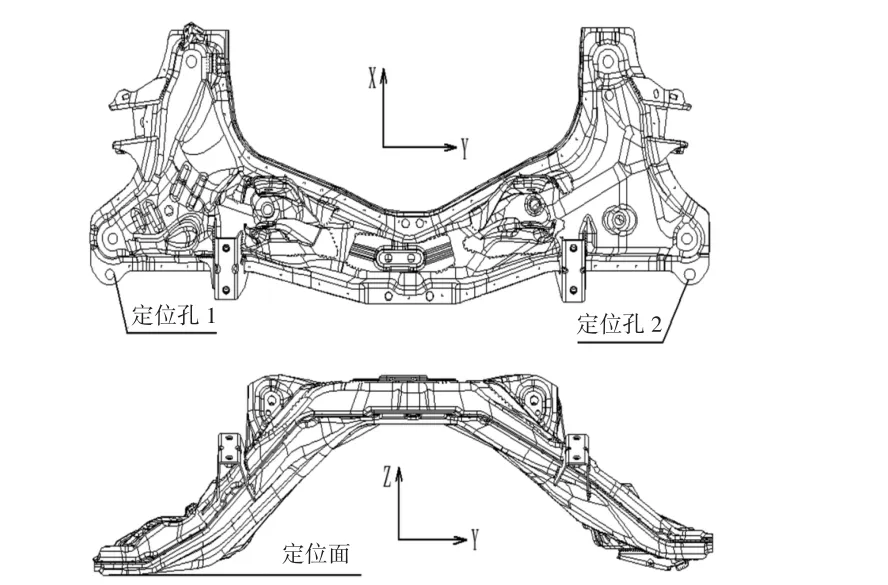

以某车桥为例,如图5所示,定位孔1、定位孔2和定位面决定工件在检具上的位置,定位要素为2个孔和1个面。

图5 车桥定位示意

浮动锥销定位结构如图6所示。该定位结构的组成为:气缸、导向套、浮动锥销、浮动接头、固定座等。浮动定位销导向部分采用了精密的导向衬套,衬套为高耐磨的模具导套,保证在设备使用寿命内精度保持不变。因检具的使用频率很高,故导向套选用前需经过大量的实验验证,确保定位套与销的磨损在要求范围以内,同时需要确保在长时间使用的情况下,检验精度不降低。经过实践验证,气动浮动锥销是一套行之有效的检具定位方式,其结构紧凑、误差小、定位精度高、定位稳定。

图6 浮动锥销结构图

2.2 浮动锥销的定位原理

首先,工件放置于检具上,在锥销的斜面作用下,工件自动导向定位,此时,工件会在浮动气缸的作用下,在Z方向抬起1-2mm;然后,工件定位位置上部的压紧机构下压,将工件压紧在检具上,定位过程完成。

1个工件需要2个锥销来确定工件在检具上XYZ三个方向的位置唯一。

3 全自动检具定性检测功能机构

定性检测的被检测孔一般为车桥安装重要配件所用的孔,虽然精度要求不是特别高,但涉及到后续的零件装配,如偏差较大可能会出现问题,并且一套检具中定性检测的点是相对较多的,故定性检测的准确与否同样非常重要。

全自动检具定性检测功能原理是:气缸作为动作执行器,推动通止规对工件的定位面、安装孔、开档等因素进行探测,并通过气缸的磁开关或者专用的传感器判断孔的合格与否,并将信号传递给PLC。

全自动检具中定性检测功能主要分为3种情况:安装面高度差的定性检测,螺纹孔、安装孔的定性检测,开档尺寸的定性检测。全自动检具设计时因工件要求不同,需要根据工件自身特点进行取舍,优化配置。综合运用这3种检测结构可以实现工件定位面、安装孔、开档尺寸等的定性检测。

3.1 安装面高度差的定性检测

汽车车身安装面高度差的定性检测采用自动通止规进行检测,驱动器为气缸驱动,检测的结果由传感器进行检测判定,导向机构为水平的高精度直线导轨。检测时,气缸伸出,推动通止规探测被检测面。

下面以某车桥车身安装面的定性检测为例,介绍高度差定性检测的检测方法。

首先根据技术要求确定被检要素:车桥有4个车身安装面,需要将其中的3个安装面固定,要求测定第4个安装面的高度偏差,并要求名义尺寸公差为±1mm。

图7 通止规设计示意

安装面的检测采用通止规定性检测实现,通规与止规的尺寸偏差为2mm,如图7所示,标准值为工件的名义尺寸值,上下各偏差1mm。

上述检测之前需要对工件进行位置固定。

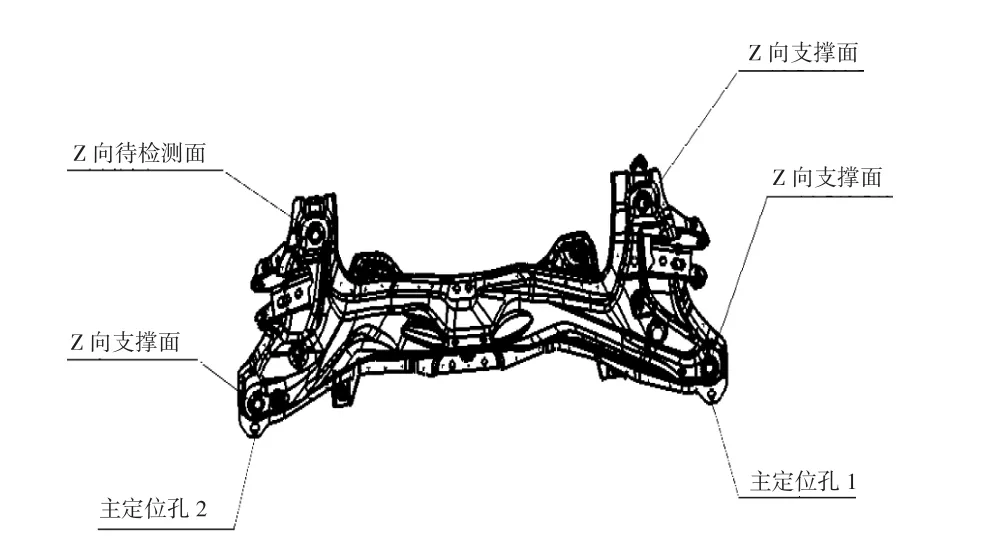

图8与图9分别表述了工件待检测面与检具在Z方向定位面间的对应关系。将工件放在检具上,工件的3个Z向支撑面与检具的Z向固定定位面接触,通过气动压紧机构进行压紧,将待检测面悬空。

图8 检测机构在检具中的位置

图9 被检测工件示意

如图10所示,气缸水平运动推动通止规对工件表面进行检测。感应板触发反馈传感器,传感器进行信号采集并反馈给PLC系统,PLC系统对此工件尺寸进行合格与否的判断:感应板的位置刚好位于反馈传感器能够检测到的位置时,反馈传感器才会有信号,零件判断为合格;通止规未到位或过位,都判断为不合格。

图10 面检测通止规机构

此种检测方法适用于各种平面的检测,可以是水平面,也可以是倾斜的定位面。根据实际情况进行不同形式的变化,该方法可以适用于不同的工作状况。

3.2 螺纹孔、安装孔的定性检测

螺纹孔、安装孔的定性检测原理:气缸为驱动,定性检测销为工具,直线导轨或者精密衬套为导向;检测要素为安装孔位置和尺寸公差,检测完成后的信息反馈给PLC系统。

一般而言,螺纹孔、安装孔的定性检测为检测销通规检测。

以某车桥摆臂安装孔定性检测为例(如图11所示)。摆臂安装孔为被检测要素;根据最小实体要求计算检测销通规直径。

气缸推动检测销对被检测工件上的摆臂安装孔进行探测检查,如工件孔的公差与位置度偏差不超差,定位销会深入到孔的内部,不与孔的边缘接触,此时,检测传感器会发出信号,工件判定为合格;如被检测工件超差,定位销会与工件孔的边缘干涉,使定位销卡在工件孔的外侧,不能进入,定位销会触发超差检测传感器,此时工件尺寸判定为不合格。

图11 孔定性检测示例

此检测方法适用于各种车桥安装孔、螺母孔的定性检测,检测方法简单、便捷、适用性高。

3.3 开档尺寸的定性检测

开档尺寸的定性检测与上述孔的定性检测类似,检测工具为开档通止规,驱动是气缸,但气缸与通止规连接部位不同于孔定性检测那样直接连接,中间需要增加消除尺寸误差和消除位置、角度误差的结构,所以,开档检测与孔定性检测相比,结构会复杂一些。同时,通止规尺寸公差需要根据被检测要素的要求确定,类似于图12所示的样式。

图12 开档检测中

下面以某车桥轴安装位置开档为例,介绍开档尺寸定性检测原理。

被检测要素为车桥轴安装位置的开档尺寸,被检测要素尺寸数值假定为50±3mm。图12为工件被检测要素和检测通止规的相对关系图。开档通止规需要按被检要素的最大实体尺寸和最小实体尺寸设计。为了消除该被检测要素受其他因素的影响,开档检测的驱动形式上需要采用浮动式结构(如图13)。

图13 浮动结构示意

浮动结构1:开档方向上的直线浮动形式,用来消除位置度偏差;

浮动结构2:多个弹性角度浮动单元,用来消除被检要素和检具本身垂直度偏差。

检测通止规按要求设计为图14样式。气缸上下运动,推动通止规探测开档尺寸。在检测判断时,通过传感器或气缸磁开关等判断手段,系统给出开档尺寸合格与否的判断。

图14 通止规设计图

4 全自动检具定量检测功能机构

在汽车车桥的检测中,车身安装孔的位置度至关重要。在全自动检具中,通过定量检测的方法,不仅能够提供车身安装位置的合格与否的判断,还可以得到车身安装孔的精确数值。

定量检测方法的基本原理是:气缸推动定量检测机构探测工件被检测孔,并得到需要的数值。通过浮动定位销的锥面自动定心原理实现与工件被检测孔的紧密接触; X、Y双方向的精密导轨,实现定位销在X、Y方向的灵活运动;通过精密传感器的应用得到最后精确的检测数据。

下面以汽车车身安装孔的定量检测为例介绍检测方法:检验要素为车桥安装孔X、Y两个方向的位置度公差(如图15)。

图15 定量检测机构示意

在检测时,气缸推动浮动定位销机构将检测销顶起,使检测锥销插入到被检测孔内,在锥销的自导向作用下,孔与检测销完全贴实。锥销本身设计有弹性结构,会防止因工件被检测孔位置变化而将锥销卡在检具导向系统与工件之间的情况。

当定位机构达到被检测的位置后,精密传感器能够迅速读出当前数值,并将此数值传送给PLC控制系统。

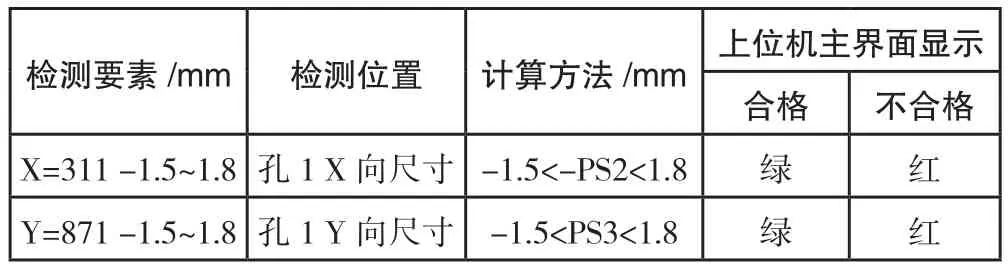

检测孔的计算方法及PLC显示见表1所示。

表1:定量检测PLC运算对照表

上述运算为内部运算,控制系统主界面只显示合格与否,数据统计和数据处理在后台进行。通过统计数据,系统可以找到被检测孔的偏差规律,并将规律进行汇总,方便使用者追溯焊接站各工序工作状况。

此定量检测功能的设计丰富了汽车生产线上的检测手段,使得零件的尺寸及位置度检测非常准确。

5 全自动检具与其他检测方法比较

5.1 传统手工检具

传统使用手工检具的最突出优点是:造价便宜;当然手工检具的缺点也很明显:

1)操作繁杂容易出错;

2)工作复杂不能实现全检,基本均为抽检;

3)人工判断登记有错误的可能,造成二次错误的出现。

5.2 三坐标测量

使用三坐标测量的方法能够实现对工件的所有尺寸进行高精度的检测。其优点是检测精度高;缺点是效率低,价格昂贵。

5.3 全自动检具

综合对比手工检具和三坐标检测手段,全自动检具有以下优点。

首先,这是一个快速反馈系统,所有自动检测的点均为实时反馈,能够及时报告整个系统出现的问题,避免产生过多废品。

其次,在价格方面,单一手工检具实现汽车车桥所有数据的检测是很困难的,很多检测点都会被拆分为几个检具来实现,如此检具数量的增加势必造成设备投入的增加,手工检具的价格优势也不会特别明显。全自动检具能够将复杂的数据检测汇集于一体,一次性过检,整体耗费资金介于手工检具与三坐标检测中间,价格合理。

三是便捷性。手工检具需要几个人作业,全自动检具镶嵌于生产线内部,进料出料由机器人作业,所有生产完全不需要人工干预。这在人工越来越昂贵的未来会越来越受到青睐。

最后是高效性。手工检具检测一个工件需要很多时间,而全自动检具在30s内便可以完成所有数据的检测,效率更高、速度更快。

6 结论

本文对全自动检具系统进行了详细的说明,并针对全自动检具的构成、原理、检测方法展开说明,详细介绍定性、定量等检测机构和使用方法,使读者对于全自动检具主要功能有一个清晰的认识。

全自动检具系统以及时性、综合性、强大的数据处理性、全面性、便捷性及高效性等优越的性能,正逐渐成为汽车车桥焊接线中不可替代的全自动检测设备,或将成为车桥焊接生产线中的必备检测工具。