某气膜钢筋混凝土筒仓结构设计分析

2020-08-07吴灵宇徐高翔邱国志

吴灵宇,徐高翔,邱国志

1 前言

随着我国经济的不断发展和对大型封闭储料仓需求的日益增高,对建筑环保性、经济性的要求也越来越高。传统的钢筋混凝土筒仓施工难度大,模板费用高,混凝土浇筑困难,需要大量人工,造价普遍较高[1]。而气膜钢筋混凝土结构施工采用充气膜代替常规模板,混凝土采用喷射施工方法,可以节省模板材料,大幅度简化施工工艺,有效减少人力物力的消耗[2-4]。气膜结构上部采用球形穹顶,与相同直径和高度的传统筒仓相比,气膜结构穹顶储仓存储量明显增大,抗地震、抗飓风能力强,坚固耐用。另外,气膜混凝土筒仓密闭性好、防尘,节能环保,不会产生大量建筑垃圾,仓内施工能有效控制污染,有利于在气候条件复杂的地区使用。

气膜钢筋混凝土结构施工技术的主要流程包括:(1)基础环梁施工;(2)鼓风机吹膜成形;(3)膜内依次喷涂界面剂及聚氨酯层;(4)分层绑扎钢筋,喷射混凝土;(5)关闭充气系统,切割洞口。具体而言,首先需要根据结构外形裁剪、拼接出充气膜,将膜材展平并固定于环形基础上;然后将鼓风机和喷射器械运入膜内,用风机将膜鼓吹成形;接着依次喷涂聚氨酯保温层,分层喷射混凝土和绑扎钢筋;最后切割洞口,完成整个壳体的施工。

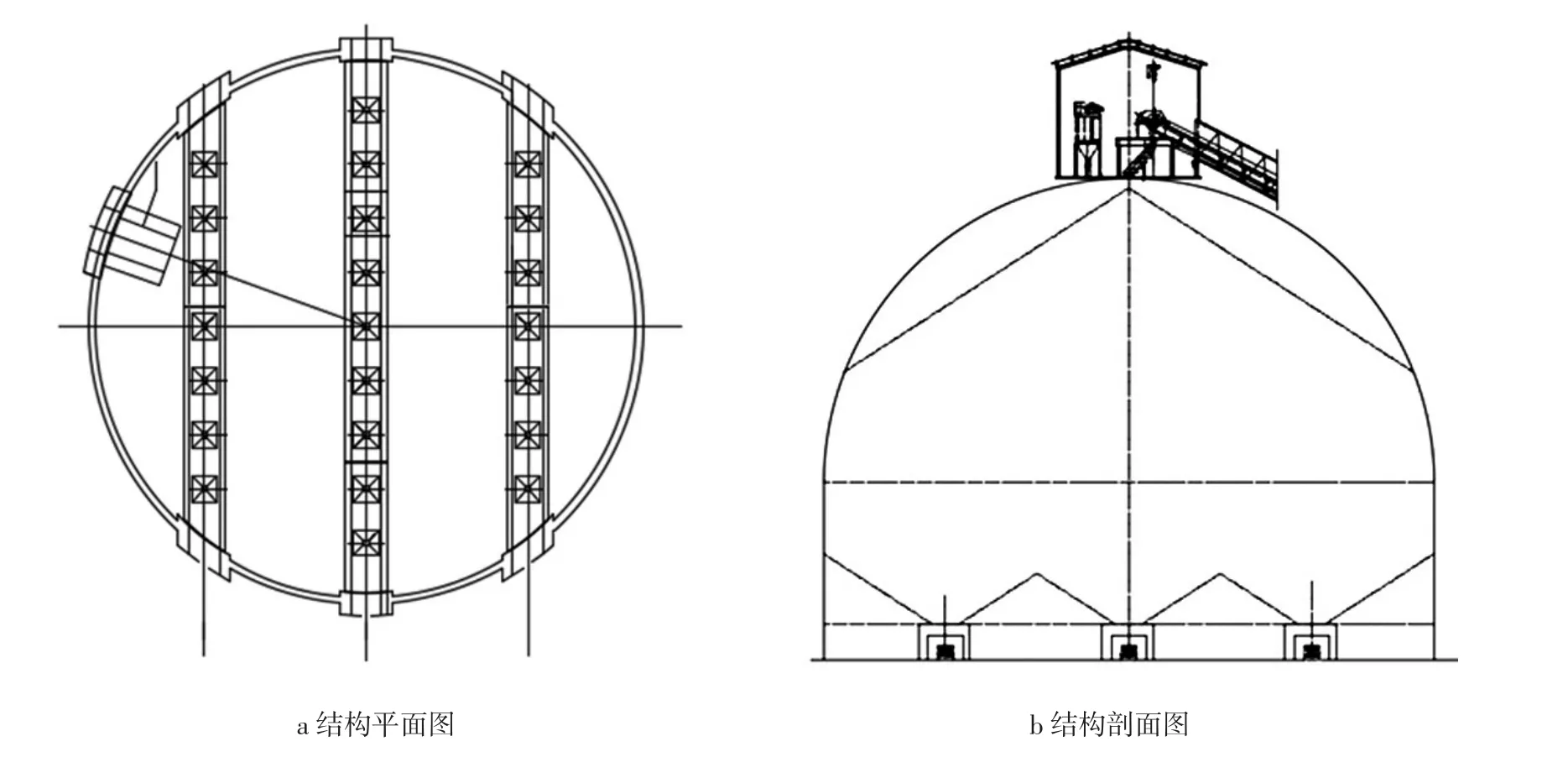

图1 φ60m气膜钢筋混凝土筒仓结构示意图

2 项目概况

项目研发的直径60m气膜钢筋混凝土筒仓结构示意图见图1,筒仓采用圆形穹顶结构,下部是半径30m、高17.6m的圆柱面,上部是半径30m的半球面,总表面积为8 967m2,总体积为106 257m3,采用三条地沟卸料。

3 结构设计与分析

3.1 设计参数

直径60m气膜钢筋混凝土筒仓使用阶段的荷载主要包括:恒荷载、活荷载、风荷载、温度作用、料压荷载。

(1)恒荷载

结构恒荷载包括膜材、聚氨酯、钢筋混凝土的自重,由于膜材和聚氨酯的刚度相对于混凝土结构的刚度较小,在使用阶段的结构设计分析中,偏安全地忽略了膜材和聚氨酯刚度的贡献,仅考虑施加在结构上的自重荷载;另外考虑仓顶设备恒载50kN,施加在仓顶结构柱脚节点处。

(2)活荷载

结构活荷载考虑混凝土喷射不均匀导致的厚度偏差,大小为1.5kN/m2,考虑一种满仓均布工况和四种半跨分布工况;另外考虑仓顶设备活荷载120kN,施加在仓顶结构柱脚节点处。

(3)风荷载

基本风压0.6kN/m2,地面粗糙度类别为B类,用STCAD软件按照旋转壳体风荷载体形系数将风荷载转换成节点荷载的形式。

(4)温度作用

温度作用包括整体温差及内外温差。由于聚氨酯的保温作用,不考虑内外温差的影响,只考虑季节整体温差,升温温差取30℃,降温温差取25℃。

(5)料压荷载

料压荷载考虑满仓料压荷载和偏心卸料荷载两种工况(图2),分别包括储料对仓壁的水平侧压力和竖向摩擦力,满仓料压高度为46.6m,偏心卸料最不利料压高度为31.6m。根据钢筋混凝土筒仓设计规范GB 50077-2017,用STCAD软件将储料的水平力、竖向力分别转换成节点荷载。

图2 料压示意图

图3 SAP2000计算模型

3.2 结构建模与计算

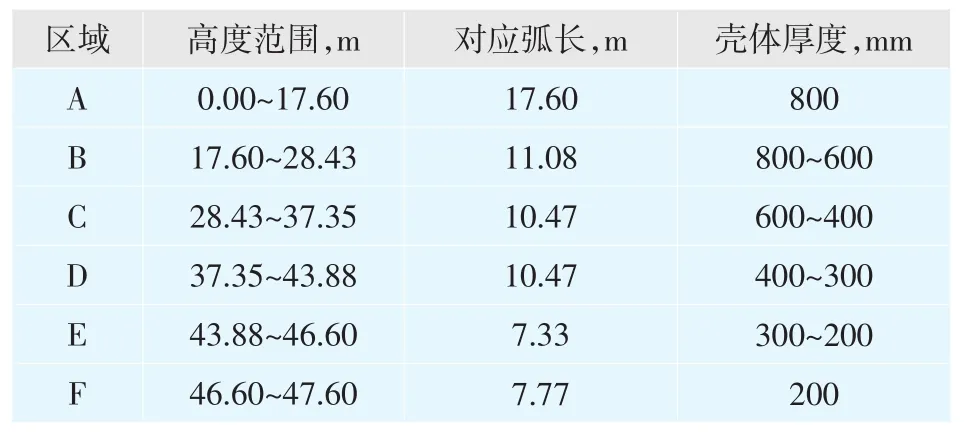

采用SAP2000进行结构建模分析(图3)。考虑壳体与环形支座现浇,支座采用弹簧支座,节点水平刚度K1、K2均为20 000kN/m,竖向刚度K3为无穷大,节点三个方向的转动刚度均为10 000kN·m/m;单元采用SAP2000薄壳单元,根据卸料口位置进行壳体开洞,结构不同高度处的壳体厚度如表1所示。

表1 壳体厚度

3.3 结构受力分析

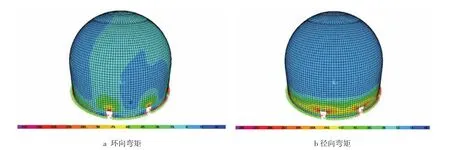

(1)恒荷载作用分析

图4a、图4b分别为结构恒荷载作用下的环向轴力和径向轴力。环向轴力呈现下部受压(高度为0~15m)、中部受拉(高度为15~29m)、上部受压(高度为29~47.6m)的分布规律;最大轴拉力出现在高度为19m处,大小为222.7kN/m;最大轴压力出现在结构底部,大小为193.3kN/m。径向轴力均为受压,呈现自上而下逐渐增大的规律,最大轴力出现在结构底部,为1 144kN/m。在竖向对称荷载作用下,薄壳结构受力特点以薄膜内力为主,所受弯矩和剪力很小。

(2)风荷载作用分析

图5a、图5b分别为结构风荷载作用下的环向轴力和径向轴力。环向轴力主要表现为迎风面受压,背风面受拉的特点;最大环向轴压力出现在结构迎风面中部区域,大小为18.4kN/m;最大环向轴拉力出现在壳体顶部区域,大小为16.7kN/m。迎风面和背风面均受较为均匀的径向轴拉力作用,但支座洞口处存在局部压力和较大的拉力作用。总体而言,风荷载对钢筋混凝土筒仓结构的作用相比其他工况要小得多。

图4 恒荷载作用下轴力云图

图5 风荷载作用下轴力云图

图6 均匀温升作用下轴力云图

(3)温度作用分析

温度作用对结构的影响与壳体刚度、支座形式等因素有关。以均匀升温工况为例,在均匀升温作用下,结构整体产生膨胀,而环形支座相当于“箍”的作用,对结构的环向膨胀变形产生约束,因而在结构底部靠近支座处产生了较大的环向轴力和环向、径向弯矩作用。图6a、图6b分别为结构在温升作用下环向、径向轴力云图。结构环向均为受压且压力集中在支座及洞口上方区域,而上部结构环向轴力基本为0,最大轴压力出现在洞口上方,为2 530kN/m。结构径向轴力基本为0,但是洞口处存在局部拉力,最大拉力为1 480kN/m。图7a、图7b分别为结构在温升作用下环向、径向弯矩云图。在洞口附近产生较大环向、径向弯矩,最大环向弯矩为153.5kN·m/m,最大径向弯矩为167.1kN·m/m。

图7 均匀温升作用下弯矩云图

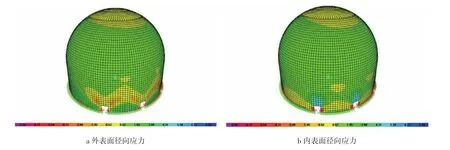

(4)满仓料压作用分析

图8为在满仓料压荷载作用下结构外表面环向应力云图,内表面环向应力云图与之基本一致。在满仓料压荷载作用下,结构环向受拉,整体呈现随壳体高度上升环向拉应力减小的趋势,壳顶环向应力基本为0;而在洞口上方区域环向拉应力最大,为19.6MPa。

图9a、图9b分别为在满仓料压荷载作用下结构外表面与内表面的径向应力云图。结构内、外表面径向主要受拉,但支座上方区域有局部较大压应力(8.9MPa),洞口上方区域出现最大拉应力,为6.5MPa。

(5)偏心卸料作用分析

图10a、图10b为在偏心卸料荷载作用下结构环向、径向轴力云图。在偏心卸料荷载作用下结构环向受拉,且拉力沿着料压方向随料压高度的增大而增大;洞口上方出现应力集中,最大环向拉力为25.0kN/m。在偏心卸料荷载作用下,结构径向轴力沿着料压方向发生变化,两侧呈受拉状态,中间为受压状态;支座处有较大的局部压力作用,为16.4kN/m。

图8 满仓料压作用下结构外表面环向应力云图

图9 满仓料压作用下结构外表面径向应力云图

3.4 结构变形分析

用荷载标准组合对气膜钢筋混凝土筒仓结构进行静力计算分析,得到几组工况下结构的水平位移和竖向位移(表2)。计算结果显示,偏心卸料荷载对筒仓的水平变形有显著影响,结构整体向最大料压侧移动,料压侧最大水平位移为75.0mm;而满仓料压作用下结构变形相对较小,最大水平位移为9.0mm。导致这一结果的原因是,满仓储料的侧压力沿仓壁周围对称均匀分布,结构整体起到类似“箍”的作用,形成较大刚度(图11);而偏心卸料荷载下水平压力主要集中于一侧,结构刚度较差,故整体产生较大侧向变形(图12)。在均匀温升作用下,结构产生向上的竖向位移,其中仓顶位移最大,为11.9mm;在均匀温降作用下,结构产生向下的竖向位移,其中仓顶位移最大,为14.3mm。

图10 偏心卸料作用下结构轴力云图

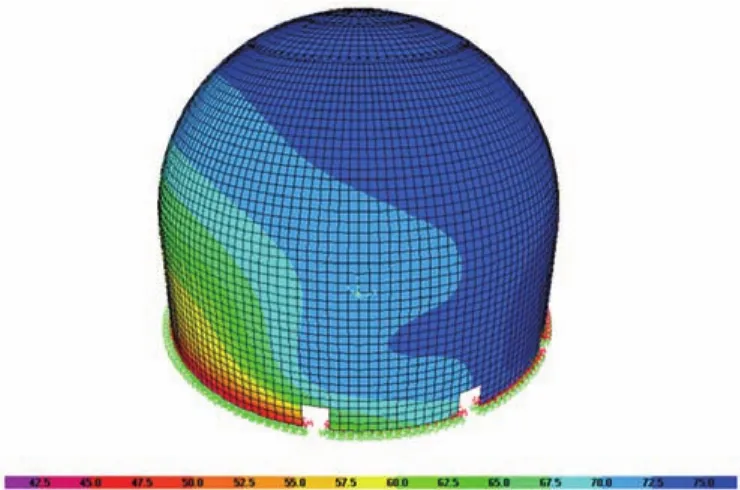

图11“D+L_A+MP_A”工况下的结构水平位移

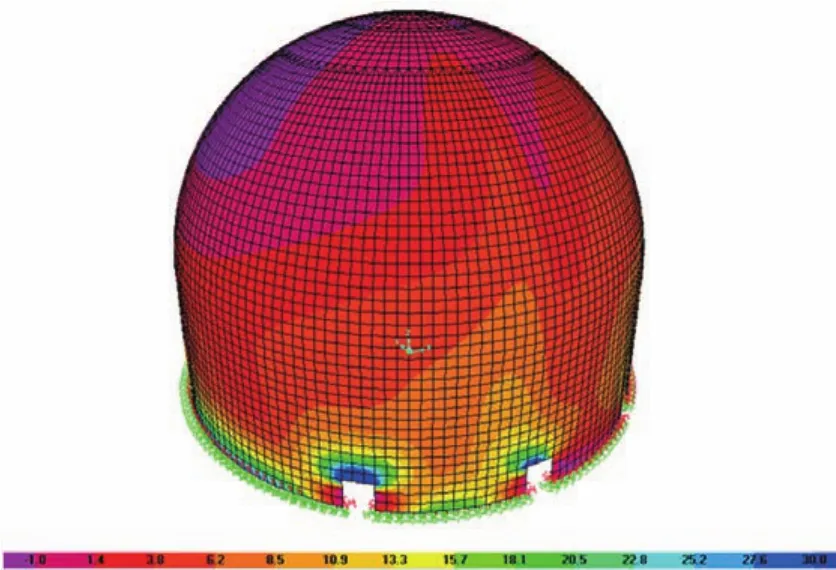

图12“D+L_A+MP_H”工况下的结构水平位移

4 结构配筋计算

通过单一工况下结构受力分析可见,料压作用对钢筋混凝土筒仓结构影响较大,而风载影响较小。依据建筑结构可靠性设计统一标准GB 50068-2018和钢筋混凝土筒仓设计规范GB 50077-201确定组合分析工况,对几种可能的控制工况下的结构应力进行计算,表3列举了结构最大环向、径向的压应力与拉应力。表3中D、L_A、MP_A、MP_H、Tup、Tdown分别为恒荷载、仓顶满布活荷载、满仓料压作用、偏心卸料作用、均匀温升、均匀温降。

表2 几种组合工况下的结构变形

表3 几种组合工况下的结构应力

几种工况的应力计算结果均表现出洞口上方区域应力集中,而结构上部区域应力相对较小的特点。如“1.3D+1.5L_A+1.3MP_A+0.9Tdown”工况下洞口上方最大环向应力为30.7MPa,而洞口上方以外区域,即结构高度为8m以上区域环向应力≯10MPa(图13)。

图13“1.3D+1.5L_A+1.3MP_A+0.9Tdown”工况下的环向应力

结构的配筋计算分为以下几个步骤进行:首先用SAP2000三层板模型进行截面配筋计算,得到各分析工况下截面局部1轴、局部2轴的配筋率;其次通过不同工况配筋结果的对比,得到结构不同高度处最小配筋率包络值;最后将计算结果导入STCAD,实现结构不同区域的配筋量计算。本文配筋方案有以下几个优点:(1)采用“三层板”配筋方法,可以考虑扭矩、弯矩和剪力的影响,相比规范中利用偏心受压公式配筋更加准确;(2)配筋结果利用不同组合工况的计算结果包络值,保证配筋结果的安全性;(3)根据配筋计算结果对结构进行分区,按区域进行配筋,提高了钢筋的利用率,避免采用同一配筋率导致钢筋浪费。另外,因为结构底部开洞处应力集中,配筋量也远高于上部结构,所以洞口上方1.5m高度范围内需进行局部加强,根据边缘洞口应力计算值进行补强钢筋配筋计算,补强钢筋沿壳边缘形成暗梁。布筋方式为双层双向布置,最终配筋结果见表4。

表4 配筋方案

5 结语

本文简要介绍了气膜法施工钢筋混凝土结构的新型施工技术,对直径60m气膜钢筋混凝土筒仓结构进行建模和设计分析,对恒荷载、活荷载、风荷载、温度作用、满仓料压作用、偏心卸料作用等工况进行分析计算,采用“三层板”模型进行壳体配筋,得到以下结论:

(1)气膜钢筋混凝土筒仓结构相比传统筒仓结构,大大简化了施工,节省了人力、物力和财力,且结构储存空间大、封闭环保,是筒仓类结构的发展趋势。

(2)在气膜钢筋混凝土筒仓结构正常使用阶段的分析和设计中,可以偏安全地不考虑膜材与聚氨酯的刚度贡献,仅考虑施加在结构上的自重荷载,可按照传统筒仓结构进行储料荷载及其他荷载的施加和计算。

(3)风荷载对气膜钢筋混凝土筒仓结构作用较小,而满仓料压作用、偏心卸料作用影响较大,是结构分析设计中应重点控制的工况。

(4)偏心卸料作用会引起结构较大水平变形,目前规范中尚无相关控制指标,偏心卸料作用对筒仓结构的安全性和稳定性的影响需进一步研究。

(5)采用“三层板”模型对气膜钢筋混凝土筒仓结构进行配筋计算,并根据计算结果对结构进行分区配筋,并在洞口处用补强钢筋加强,一定程度上提高了钢筋利用率,降低了工程造价。