堇青石的低温合成与表征

2020-08-06康桂峦任雪潭刘艳春

康桂峦 任雪潭 刘艳春

(1.广州市红日燃具有限公司,广州 510430;2.西南科技大学,绵阳 621010)

1 引言

堇青石(2MgO·2Al2O3·5SiO2)陶瓷具有较低的介电常数和与单晶硅相匹配的热膨胀系数,是制备低烧成温度衬底的理想材料[1~4]。但堇青石玻璃熔点较高(1600℃),由于堇青石陶瓷液相粘度大,烧结温度范围较窄,在1350℃以上才能烧得致密陶瓷[5]。为降低烧结温度选择合适的矿物原料和助熔剂是制备堇青石粉体的关键。关于低温合成堇青石已经有了一些研究[6~9],其中一些研究与堇青石基微晶玻璃的低温烧结行为有关[10,11]。研究发现,K2O、Na2O、Li2CO3等碱性氧化物能有效降低堇青石的烧结温度。钾长石是陶瓷坯体配料和玻璃熔剂中的常用矿物原料,由于钾长石中钾钠氧化物含量较高且廉价可以用作合成堇青石的熔剂和原料来源[12-14]。

本实验选用的是固相合成法,固相合成法是目前工业生产堇青石最常用的方法,本实验的目的就是在工业生产的要求下,能够降低堇青石的合成温度,实验是高岭土-滑石-氧化铝体系,天然钾长石矿物中不仅含有大量碱金属还有少量盐物质,经大量研究表明添加碱金属有利于降低合成温度,从而降低生产成本。

2 实验原料及制备

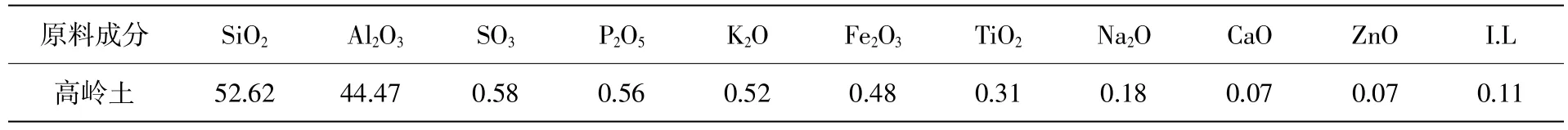

实验采用固相合成法,用“高岭土-滑石-氧化铝”系统进行堇青石陶瓷的制备。配方组成以天然矿物原料为主,添加化学纯MgO、Al2O3按照堇青石(2MgO·2Al2O3·5SiO2)摩尔比进行混合,其中高岭土和钾长石成分见表1和表2。

以堇青石化学组成(其质量百分比SiO251.36%,Al2O334.86%,MgO 13.78%)为基准,添加质量分数比为0%、5%、10%、15%、20%的钾长石。将称量好的原料放入球磨机,料∶球=1∶3,采用水为球磨介质,在650r/min下球磨4h。干燥,研磨过100目筛,加浓度为2%的PVA进行造粒陈腐,陈腐完成后按重量2g和5g压片,然后在600℃下进行排胶,并保温1h,排胶完成后,分别在1000℃、1100℃、1200℃的温度下进行烧成,统一保温2h。

表1 高岭土的成分(wt%)

表2 钾长石的成分(wt%)

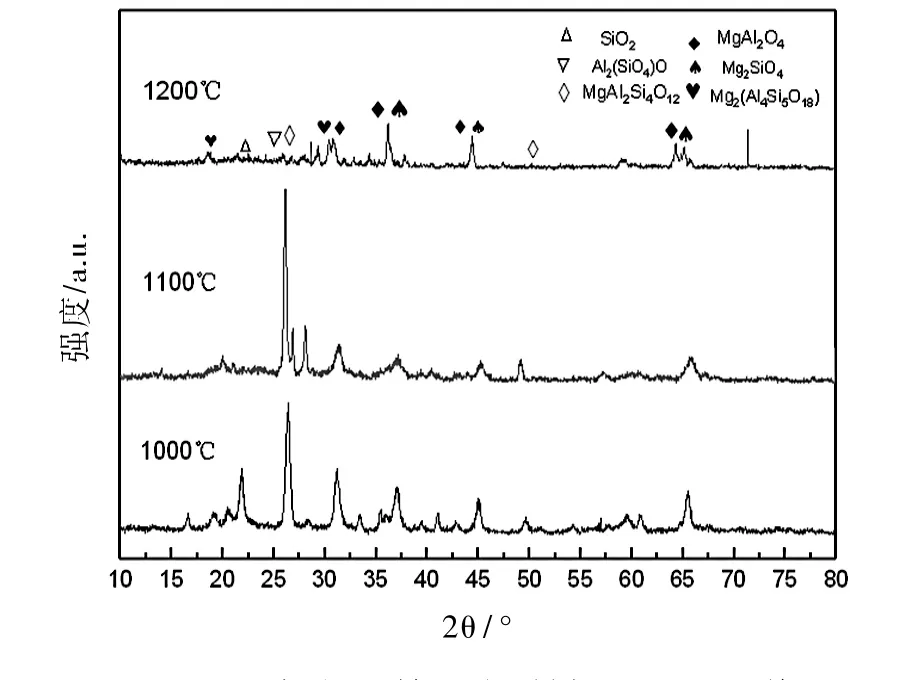

图3 钾长石掺量为零样品XRD图谱

图4 1200℃钾长石掺量0%、5%、10%、15%、20%样品XRD图谱

采用DMAX型X射线衍射仪(日本理学)分析样品物相组成,辐射源为Cu Kα,扫描速度8°/min,工作电压和工作电流分别为40kV和40mA,测试范围 10~80°。样品的红外光谱由美国 PE spectrum one测定,样品用KBr压片,测试范围为400~1200cm-1,分辨率为 0.5cm-1,精确度为±0.01cm-1,测试温度为20℃。红外发射率采用日本研发的TSS-5X在室温下进行测试。

3 结果与讨论

3.1 XRD分析

图3为未掺杂钾长石的情况下样品的XRD相图。如图中所示,在1000℃的烧制温度制得的样品,其中含有大量的鳞石英和方石英(PDF:47-1144),在XRD的谱图中可以发现样品在1000℃时,生成了大量的镁铝尖晶石(PDF:74-1681),还有少量的莫来石,尚未发现有堇青石相。在1100℃的温度时,样品中的SiO2基本转化为了尖晶石相,还有少量的硅酸镁。在1200℃的相图中,可以发现有少量的堇青石相(PDF:89-1488)生成,同样还存留有少量的尖晶石相和硅酸镁。

图4为烧制温度1200℃的掺杂钾长石含量分别为0%、5%、10%、15%、20%的样品的XRD图谱。从图谱中可以看出,随着钾长石掺量的增加,样品中尖晶石相(PDF:47-02554)、硅酸镁相(PDF:74-1681)和堇青石相(PDF:89-1488)的含量都在提高,从掺杂5%含量的钾长石开始,XRD谱图上显示有α-堇青石的生成,并且随着钾长石掺量的提高,α-堇青石相的含量逐渐提高,尖晶石的含量有所降低。通过观察XRD图谱的峰值,在掺杂钾长石含量为15%时所烧制的样品所含有的α-堇青石的量是最高的,未掺杂钾长石的样品,未发现α-堇青石的特征峰,没有α-堇青石的生成。

3.2 孔隙率

从图5可以看出,在相同温度的情况下,掺杂钾长石的含量越高,所制得的样品的孔隙率呈下降的态势,所得到样品的致密程度更高,钾长石掺杂量在15%的时候所制得样品的孔隙率最小。随温度的升高,所制得的堇青石样品的孔隙率也呈下降态势,在1200℃的温度下所烧制的堇青石陶瓷的孔隙率只有1000℃的情况下的四分之一。通过试验测试分析,在1200℃的烧制温度,钾长石的掺杂量为15%的时候,所制得的堇青石陶瓷样品的孔隙率最小,致密程度最高。

图5 样品孔隙率

图6 不同掺量钾长石样品在1200℃微观形貌

图7 不同温度在掺量15%钾长石样品的微观形貌图

3.3 扫描电子显微镜

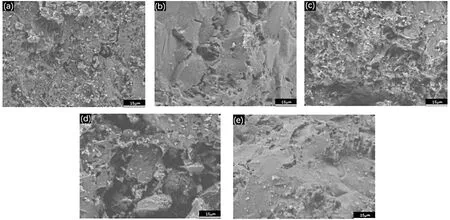

堇青石(Mg2Al4Si5O16)属于六方晶系,由5个[SiO4]和 1 个[AlO4]构成六元环状结构,[MgO6]八面体与[AlO4]连接各个六元环形成具有热膨胀系数小,热稳定性好,抗热冲击能力强等优异特性的硅酸盐材料。由于其特殊的结构使得掺杂原子易进入堇青石环状结构空隙中或取代部分离子,导致晶体结构对称性下降发生晶格畸变,对制得的样品进行 SEM 分析如图 6、7所示,图 6中,a、b、c、d、e分别是烧制温度为1200℃时,掺杂钾长石含量0%、5%、10%、15%、20%的陶瓷样品在 2000倍下的 SEM 图,图 7中 a、b、c分别是 1000℃、1100℃、1200℃下掺杂钾长石含量为15%时的陶瓷样品在2000倍下的SEM图。

如图6所示,烧制成型的陶瓷样品都存在片状结构,从a~e图片可以看出,陶瓷在掺杂了钾长石的量递增的情况下,陶瓷样品的孔结构明显减少,且结构更为致密。这说明了随着钾长石掺杂量的提升,钾长石增加至15%时表面致密度高,当钾长石含量继续增加表面孔洞有所增加。钾长石中钾和钠的含量相对较高,在高温烧结时易进入堇青石六元环空隙中提升表面致密度。同时钾长石中含有钙、铁、铝、硅等元素,钾长石含量增加钙、铁等会置换其中镁、铝元素使得堇青石结构发生畸变降低原有的稳定性造成孔洞增加。

一般堇青石的合成温度大于1350℃,适当提高烧成温度和保温时间将有利于堇青石的生成。如图7所示,可发现随着温度的升高,陶瓷样品的裂纹和孔结构明显减少,且样品表面更为平整,这说明随着温度的升高,堇青石的合成反应更加完全。

3.4 抗压强度

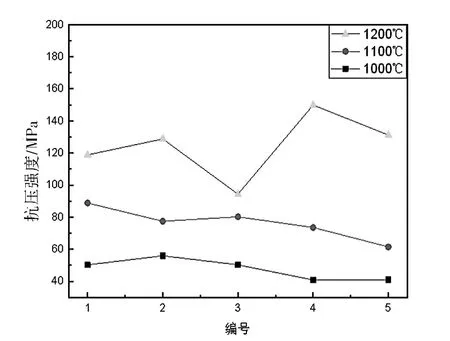

图8 不同钾长石掺量样品在不同烧成温度的抗压强度

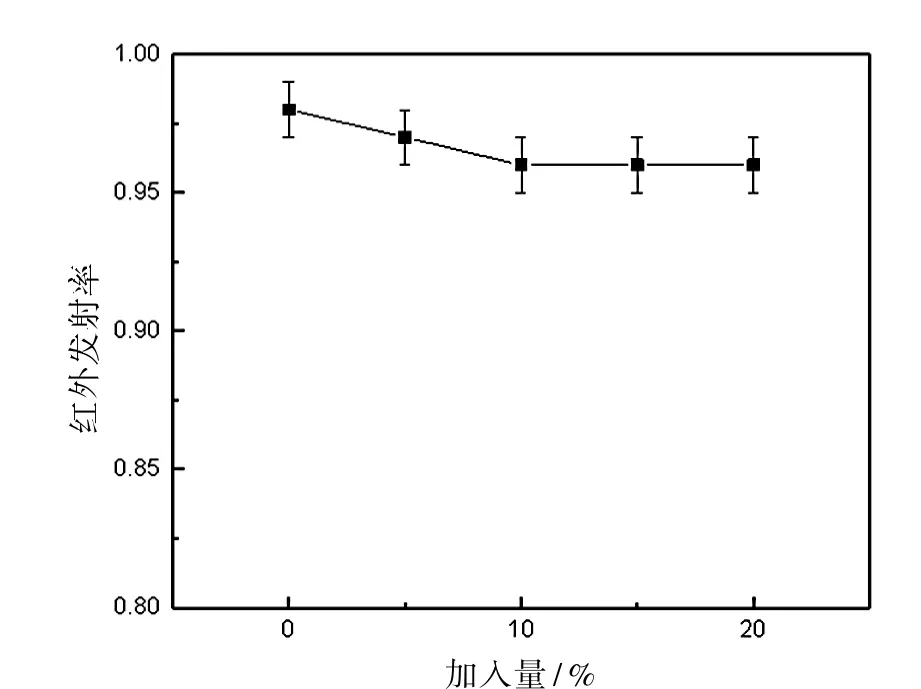

图9 1200℃烧成不同钾长石掺量样品的红外发射率

取烧制好的5g样品圆片,放入仪器进行测量,得到的结果如图8不同钾长石掺杂量的抗压强度。从图8可以看出,样品的抗压强度在1200℃突然提高,表明在1200℃存在一种物质使样品抗压强度提高,结合XRD图谱进行分析,证实在1200℃的温度下,大量生成了α-堇青石,提高了样品的抗压强度。在掺杂相同质量的钾长石的样品时,抗压强度随温度的升高而提高,因样品表面可能存在微小裂纹,所以第二组和第五组的抗压强度在1100℃的时候存在反常现象。在相同的温度下,随着钾长石掺量的提高,样品的抗压强度也逐渐提高,在1200℃的温度下,随α-堇青石生成量的提高,样品的抗压强度也有很大提升,与XRD相图所测数据相同,在1200℃钾长石掺量为15%的时候,α-堇青石的含量是最多的,相应的在1200℃,也是在钾长石掺量为15%的时候,拥有最高的抗压强度。

3.5 红外发射率

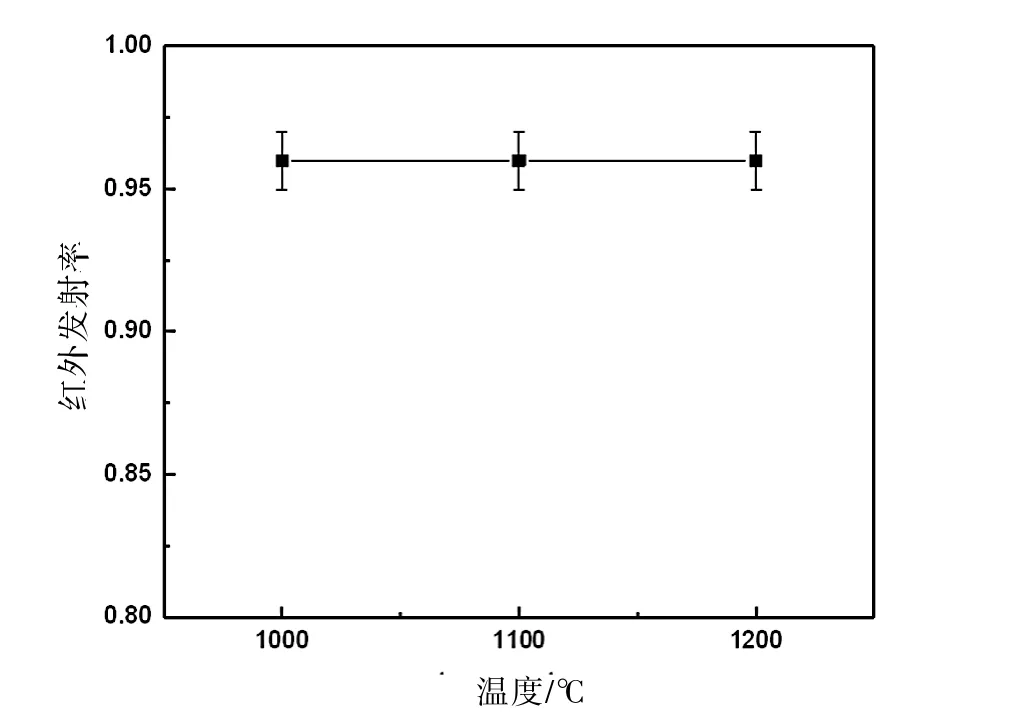

图10 15%钾长石掺量样品在不同烧成温度的红外发射率

堇青石其化学稳定好,耐热震能力强,常被用作红外辐射涂料的载体。过去堇青石的研究偏向低膨胀系数,抗热震性等方面,少有对堇青石红外发射率进行测试。由于本实验中采用天然矿物合成堇青石,使得堇青石对称性下降从而提升其红外性能。图9为在1200℃的烧制温度下,掺杂钾长石含量分别为0%、5%、10%、15%、20%的堇青石陶瓷样品的红外发射率。随着钾长石掺量的提高,样品的红外发射率总体呈现为下降态势。图10为掺杂钾长石含量为15%的原料分别在1000℃、1100℃、1200℃的烧制温度下所制成的样品在2~22μm下的红外发射率。由图可以看出,随着温度的上升,样品的红外发射率并未发生改变,通过观察测量所绘制的曲线,本次实验的堇青石的样品的红外发射率基本上为0.96±0.01。

4 结论

以高岭土、滑石为原料,用钾长石代替氧化铝,在掺杂不同含量的钾长石的情况下,分别在1000℃、1100℃、1200℃的温度下进行烧成,并保温2h。探究不同钾长石的掺量和烧成温度对堇青石合成的影响。结果表明,堇青石陶瓷的最佳配方是钾长石掺杂量为15%,堇青石的生成量最高,烧制出的堇青石陶瓷拥有最好的性能。样品在1200℃的时候,生成了大量的α-堇青石,比理论上的1300℃的烧成温度相比,降低了100℃。其红外发射率在0.96±0.01。在1200℃钾长石掺杂量为15%时,制备的样品α-堇青石含量达到最大。