反应温度对碳热还原法合成SiC-B4C复合粉末烧失率和物相组成的影响

2020-08-06熊雪冲胡继林陈明珠李铁乐胡传跃

熊雪冲 ,胡继林 ,陈明珠 ,李铁乐 ,胡传跃

(1.湖南人文科技学院 精细陶瓷与粉体材料湖南省重点实验室,娄底 417000;2.湖南人文科技学院 材料与环境工程学院,娄底 417000)

1 引言

SiC陶瓷作为一种先进陶瓷材料,它具有熔点高、硬度高、高温强度高、热膨胀系数小、热导率高、耐腐蚀性能好以及优良的高温抗氧化性能等一系列优点,被广泛应用于石油、化工、机械、能源、航空等领域,对其研究已成为国内外学者研究的热点[1,2]。但受制于SiC陶瓷本身共价键结合机理,缺乏塑性变形能力,断裂韧性较差(<3.5MPa·m1/2),室温强度较低,它的应用范围受到了一定的限制。目前增韧强化的主要解决方法是引入第二相组分形成复合材料。B4C陶瓷由于具有高硬度(仅次于金刚石和立方氮化硼)、高的杨氏模量、良好的化学稳定性以及较高的断裂韧性等优异性能,使得它成为SiC陶瓷第二相增韧材料的一种较佳选择。SiC与B4C陶瓷复合能使两者实现性能上的互补,目前国内外关于SiC-B4C复相陶瓷研究已有不少相关报道[3~6]。

要制备性能优异的SiC-B4C复相陶瓷,首先要合成出高质量的SiC-B4C复合粉末。在前人已开展的关于合成各种碳化物粉末方面的研究中,由于碳热还原法具有合成工艺简单、所需设备简单、制备成本低、产品质量稳定等优点,因而目前是合成碳化物粉末的最主要方法[7,8]。

本研究拟选择硼酸、硅溶胶、片状石墨为初始原料,采用碳热还原法在管式炉中于氩气气氛下高温合成SiC-B4C复合粉末,探讨硼酸用量和反应温度对SiC-B4C复合粉末的烧失率和物相组成的影响。

2 实验

2.1 实验试剂

硼酸(H3BO3)(分析纯,湖南湘中化学试剂有限公司);硅溶胶(mSiO2·nH2O)(工业级,湖南长沙水玻璃厂);石墨(C)(工业级,湖南湘中化学试剂有限公司);无水乙醇(C2H6O)(分析纯,湖南汇虹试剂有限公司)。

2.2 实验仪器

FA2004型电子分析天平(上海良平仪器仪表有限公司);QM-1F型行星式球磨机(湘潭市仪器仪表有限公司);101-2AB型电热鼓风干燥箱(天津市泰斯特仪器有限公司);GS21600X型管式高温气氛炉(合肥科晶材料技术有限公司)。

2.3 实验过程

使用电子分析天平将硼酸、硅溶胶、片状石墨三种原料按照一定的比例称重配料。然后以无水乙醇为液相介质,固液比为1∶2,加入一定量的SiC球石为研磨介质,在行星式球磨机上进行球磨混料2h,取出料浆置于100℃的干燥箱中干燥24h。干燥后的前驱体混和粉末经研磨后置于样品袋贴好标签备用。取一定量的前驱体混合粉末在管式炉中氩气气氛下高温合成SiC-B4C粉体,设定升温速率为10℃/min,合成反应温度为1300-1600℃,在设定的反应温度下保温2h。保温结束后实验样品随炉冷却即得到SiC-B4C粉末。

2.4 测试分析

利用电子分析天平分别称量样品煅烧前后的质量,再根据相关计算方法进行样品质量烧失率的计算,测定出粉末样品反应前后的质量变化,以判断高温反应过程进行的程度。本实验样品煅烧前质量包括石墨、硼酸、硅溶胶混合干料的质量,煅烧后质量包括合成的碳化硅和碳化硼的质量以及少量未反应完全的原料粉末质量。采用Y-2000A型X射线衍射分析仪(XRD,辽宁丹东奥龙射线仪器有限公司)对实验样品进行物相分析,测试条件是:以 CuKα 辐射,30kV,50mA,步宽 0.02,扫描速度 2.4/min,扫描范围(2θ)为 10°~80°,扫描方式为连续扫描,驱动方式为连续驱动。采用Easysizer 20型激光粒度分析仪(LPSA,广东珠海欧美克仪器有限公司)测试实验样品的粒径大小及其分布情况。

3 结果与讨论

3.1 质量烧失率分析

利用碳热还原法在高温条件下合成 SiC-B4C复合粉末的过程中会产生CO气体(片状石墨中的单质碳与SiO2和H3BO3反应都会产生CO)和气态H2O(高温下H3BO3分解生成B2O3和H2O)使实验样品的质量发生改变[8]。因此根据CO和H2O的逸出程度导致的样品质量的损失可以计算出反应过程的质量烧失率,从而可用来评价SiC-B4C复合粉末反应合成过程进行的程度。

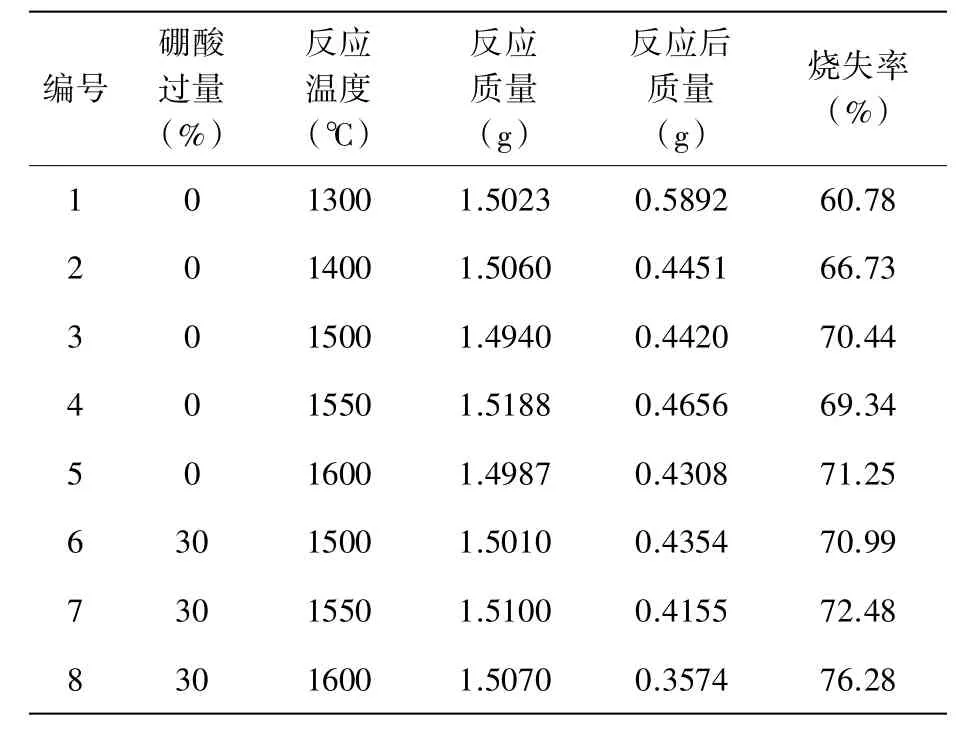

表1 SiC-B4C复合粉末合成过程的烧失率与反应温度的关系

表1为SiC-B4C复合粉末合成过程的烧失率与反应温度的关系。从表1可知当硼酸用量按照理论配比时(即硼酸过量0%,下同),当反应温度为1300℃时,样品的烧失率为60.78%;当反应温度升高到1400℃时,样品的烧失率增加到66.73%;当反应温度继续升高至1500℃,样品的质量烧失率达到70.44%。可见随着反应温度的逐渐升高,样品的反应烧失率出现逐渐增大的趋势,说明随着反应温度的升高合成反应进程明显增强。当反应温度继续升高至1550℃和1600℃,样品的质量烧失率分别为69.34%和71.25%,不难看出,样品的质量烧失率变化较小。因此当硼酸用量为理论配比时,反应温度为1500℃条件下,SiC-B4C复合粉末的合成反应可以基本完全。当硼酸过量30%时,由表1可知,在1500℃以上的合成条件下,实验样品反应过程中的质量烧失率均超过70%,且随着反应温度的增加,实验样品的质量烧失率逐渐增大。

3.2 物相组成分析

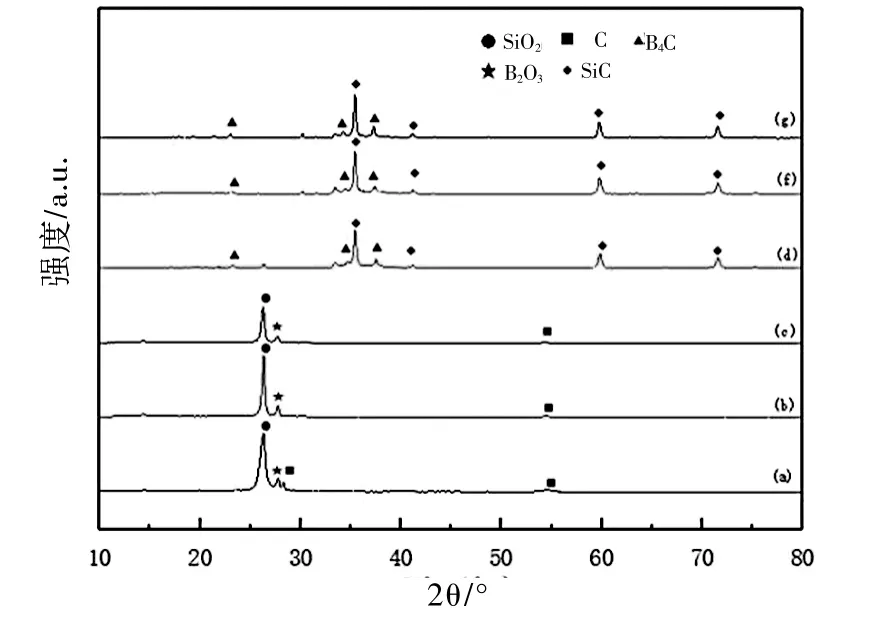

图1是当硼酸过量0%(即硼酸用量为理论配比)时在不同反应温度下所得实验样品的XRD图谱。从图1可以看,图1(a)是合成前(100℃干燥)的XRD图谱,从其图谱上可以发现有SiO2、C和B2O3的衍射峰,B2O3的衍射峰是由硼酸受热分解产生的,是该合成反应的中间产物。当反应温度为1300℃时,其XRD图谱上依然有SiO2、C和B2O3的衍射峰,当反应温度上升到1400℃时,其XRD图谱与反应温度为1300℃时并无明显差异。但当反应温度继续升高至1500℃时,出现了明显的SiC和B4C特征峰,说明在1500℃时合成反应已经发生了,且SiO2、C和B2O3的衍射峰消失,说明在1500℃时反应已经基本完全了。当反应温度继续升高至1550℃和 1600℃时,其 XRD图谱与反应温度1500℃时基本一致。结合前面的烧失率分析可知,当硼酸过量0%时SiC-B4C复合粉末的最佳反应条件为1500°C下保温2h。

图1 硼酸过量0%时不同反应温度下所得样品的XRD图谱(a)100℃;(b)1300℃;(c)1400℃;(d)1500℃;(f)1550℃;(g)1600℃

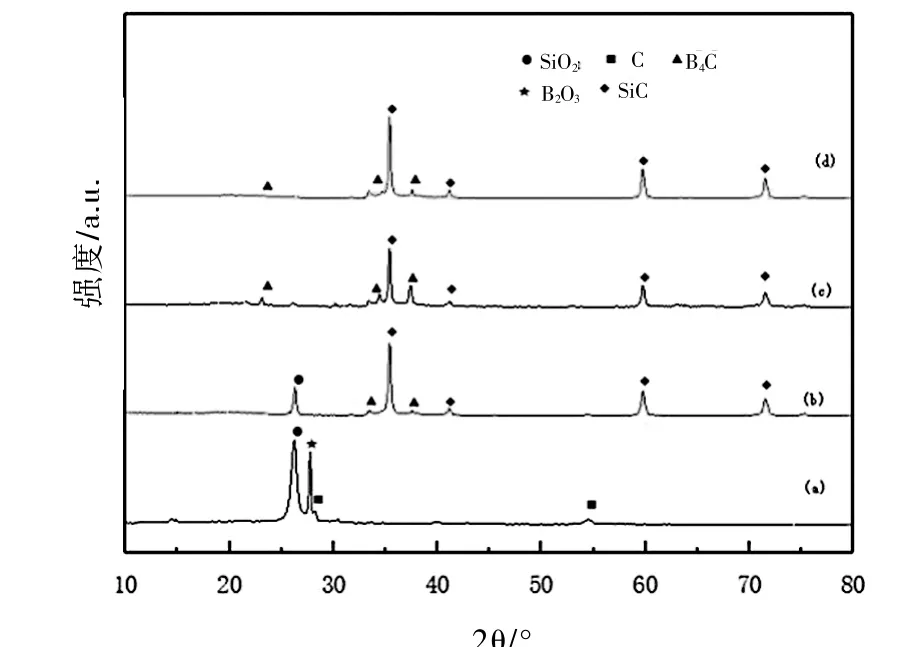

图2 为当硼酸过量30%时,在不同的合成温度下所得SiC-B4C复合粉末样品的XRD图谱。从图2可以发现在样品合成前的XRD图谱图2(a)上,有SiO2、C及硼酸受热分解产生的B2O3的衍射峰,且B2O3的衍射峰比硼酸过量0%(即硼酸用量为理论配比)时还要强,这是加入的硼酸量增多所引起的。当反应温度为1500℃时,C和B2O3的衍射峰消失,出现了SiC和B4C的特征峰。但是SiO2的衍射峰却并未消失,只是相对减弱了。根据热力学定律,B4C的反应温度比SiC的反应温度低,反应更容易进行。随着硼酸量的增加,碳的来源(片状石墨)却并未增加,因此反应物中的碳会优先与硼元素反应生成B4C,在该反应温度下剩余的碳量不足以将反应物中的SiO2全部还原为SiC,因此还会有SiO2的衍射峰存在。当反应温度升高为1550℃时SiO2的衍射峰消失,反应基本进行完全,可见提高反应温度可以促进体系中合成反应的进行。当反应温度提高到1600℃时,其XRD图谱基本没有明显变化,只是主晶相SiC和B4C的特征峰更加尖锐,说明所合成的粉末样品的结晶度更好。综合考虑到合成成本和粉末粒径等因素,当硼酸过量30%时,SiC-B4C复合粉末的合适的合成反应条件为在1550℃下保温2h。

3.3 粒度分析

图2 硼酸过量30%时不同反应温度下所得样品的XRD图谱(a)100℃;(b)1500℃;(c)1550℃;(d)1600℃

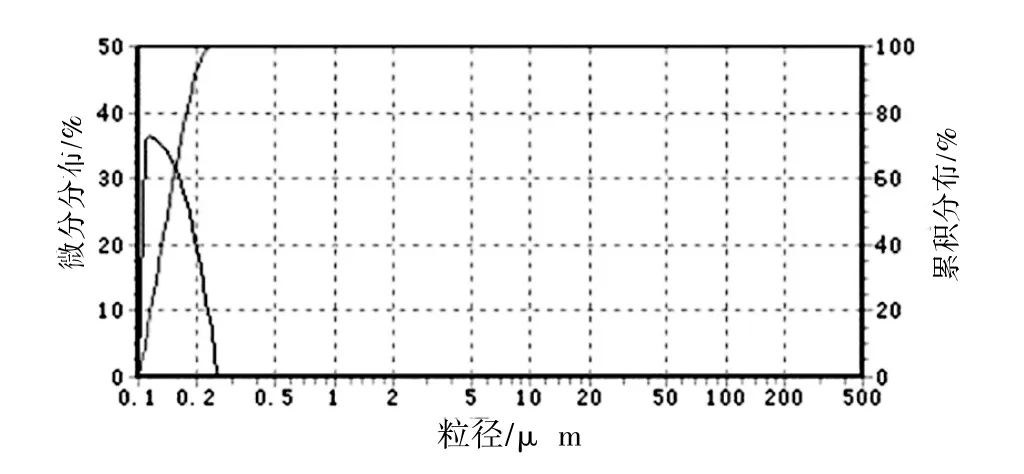

图3 硼酸过量30%时,在1550℃下合成的样品粒度分布曲线

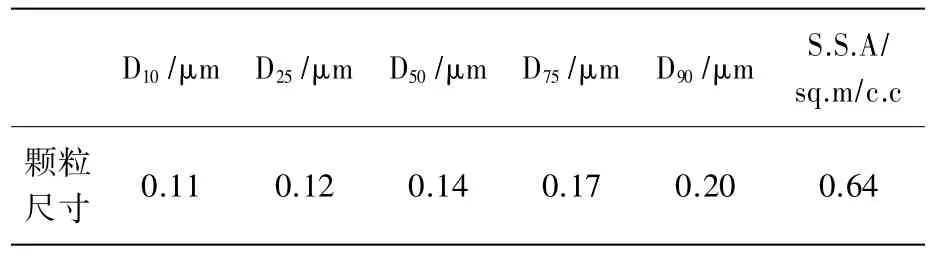

表2 硼酸过量30%时在1550℃下合成的SiC-B4C复合粉末样品粒度分布

表2为硼酸过量30%、在1550°C反应温度下合成的SiC-B4C复合粉末粒度测试结果。图3为实验样品的对应的粒度分布曲线。从表2可以看出,当硼酸过量30%,在1550℃反应温度下合成,所合成的SiC-B4C复合粉末样品的中位粒径为D50=0.14μm。对该合成条件下所得复合粉末样品粒度的特征参数计算(D90-D10)/D50,用来表示颗粒群中大小颗粒差异程度,数值越小,说明样品粒度分布越窄,粒径分布越集中,粉末样品的颗粒差异性越小。经过计算得出其数值为0.64。由此可知,在1550℃下合成的SiC-B4C复合粉末样品粒度较小,粒度分布范围较窄,粒度曲线分布相对较好。

4 结论

4.1 在反应温度达到1500℃以上时,采用碳热还原法成功合成了SiC-B4C复合粉末。

4.2 综合烧失率数据和XRD图谱分析,当硼酸过量0%时,合成SiC-B4C复合粉末的适宜反应温度为1500℃;但硼酸过量30%时,合成SiC-B4C复合粉末的适宜反应温度为1550℃。随着硼酸用量的增加,SiC-B4C粉末合成反应完全所需要的反应温度随之相应升高。

4.3 当硼酸过量30%时,在反应温度为1550℃合成的SiC-B4C复合粉末的中位粒径为D50=0.14μm,粒度分布范围较窄,粒径分布较集中,粒度曲线分布相对较好。