成分梯度材料零件的激光选区熔化成型

2020-08-05吴伟辉杨永强宋长辉

刘 锋,吴伟辉*,杨永强,王 迪,宋长辉

(1.韶关学院 物理与机电工程学院,广东 韶关 512005;2.华南理工大学 机械与汽车工程学院,广东 广州 510640)

1 引 言

成分梯度材料零件是一种特殊的异质材料零件,即在零件的两种不同材料之间,通过材料成分呈梯度过渡,实现异种材料之间的连接,能有效克制异种材料之间因性能差异导致材料难以良好结合的情况,同时也能获得性能上的连续过渡,因而在航空航天、医疗器械、仿生器械等领域有着广阔的应用前景[1]。现有制造成分梯度材料与零件的方法主要包括等离子喷涂法、磁控溅射法、化学气相沉积法及粉末冶金法等,但对于一些结构复杂的金属梯度材料零件,仍存在困难[1-3]。由于增材制造技术特别适合复杂结构零件的成型,且成型过程具有自动化程度高及通过逐步添加材料成型的特点,在成分梯度材料零件成型方面具有巨大的应用潜力及良好的发展前景。

目前,利用增材制造技术成型金属成分梯度材料零件的研究主要集中在激光净成型工艺方面[4-7],但该工艺的成型精度较低、且较难成型高复杂程度的结构。相对多数金属增材制造工艺而言,激光选区熔化(Selective Laser Melting,SLM)技术具有更高的成型精度,更好的复杂结构成型能力,其成型件的力学性能也十分优良,仅需抛光等简单后处理即可投入使用,因而采用该工艺展开梯度材料零件增材制造的应用前景更好[7-11]。国内外对SLM成型梯度材料零件的研究,主要集中在结构梯度零件的设计、成型及组织和机械性能等的分析上[12-15],仅有少数学者涉及了多种材料成分逐步梯度过渡的成分梯度材料零件的SLM成型。Demir等[16]针对冶金相容性低的组件焊接困难的问题,利用双漏斗柔性SLM系统直接成型了Fe/Al-12Si多材料零件,组成成分在垂直方向上实现由Fe向Al-12Si的转变,并利用55%+45%的混合材料实现了两者的联结,在层与层间仅简单地通过一种混合成分材料实现了梯度过渡。Wei等[17]采用阵列送粉装置,结合不同材料逐点沉积方法及真空选择性清除残余粉末的方法,实现了成分梯度材料零件的成型。

由于SLM是基于粉末床原理,采用刮板或辊轮以线状推进方式供给粉末,因此,在成型空间内任意位置按需布置材料是SLM自由成型梯度材料零件的难点之一,已有学者解决了此难题。吴伟辉等[18]提出了柔性清理回收同层内多余的异种材料,再铺入另一种材料实现异质材料零件成型的方法,并用自主研发的激光选区熔化异质材料增材制造系统成型了具有复杂外形及微细材料区域特征的4340/CuSn10异质材料齿轮零件。Wei等[19]采用特制的SLM系统,利用料缸供应主要粉末316L、粉末分配器用于分配次要粉末In718,通过刮板铺设主粉末、真空选择性清除同层内残余粉末及通过粉末分配器选择性布入次要粉末的方式,实现了两种材料在成型空间上的自由布置。

为实现SLM自由制造成分梯度材料零件,还需解决以下两个难题:(1)需针对梯度材料零件的材料成分特点,研究适合SLM成型的成分梯度材料零件模型数据获取方法;(2)当各层或同层各个区域内材料成分不同时,需在粉末铺刮前将粉末按比例均匀混合及供给。目前,这方面仅限于一些装置及方法的提出[20-21],尚未涉及具体的实验研究。本文拟在已有异质材料SLM成型工艺研究基础上,探讨成分梯度材料零件的设计及数据处理方法、梯度材料成分的实时混配方法,并采用自主研发的梯度材料零件SLM成型实验系统展开实验验证,为金属梯度材料零件的自由增材制造提供一种路径。

2 成型原理及方法

2.1 零件梯度设计法

成分梯度材料零件不同区域材料组成成分按一定规律发生变化。两种材料构成的成分梯度材料零件,若其中某一成分体积百分比的变化情况用成分分布函数表示为f(x),则另一成分用成分分布函数表示为1-f(x)。由泰勒定理可知,指数函数、幂函数、三角函数均可利用泰勒公式展开为多项式函数,因此可用分段多项式函数作为分布函数的基本形式,结合梯度源思想[22-23],将第i种组分的分布函数表示如下:

(1)

式中:x为某一成分材料距离梯度源的距离,xmin为距离最小值,xmax为距离最大值。

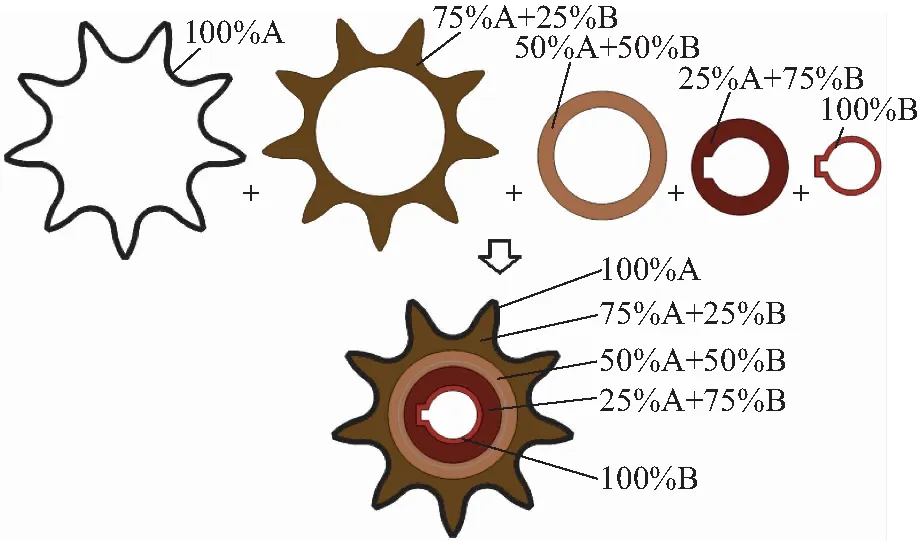

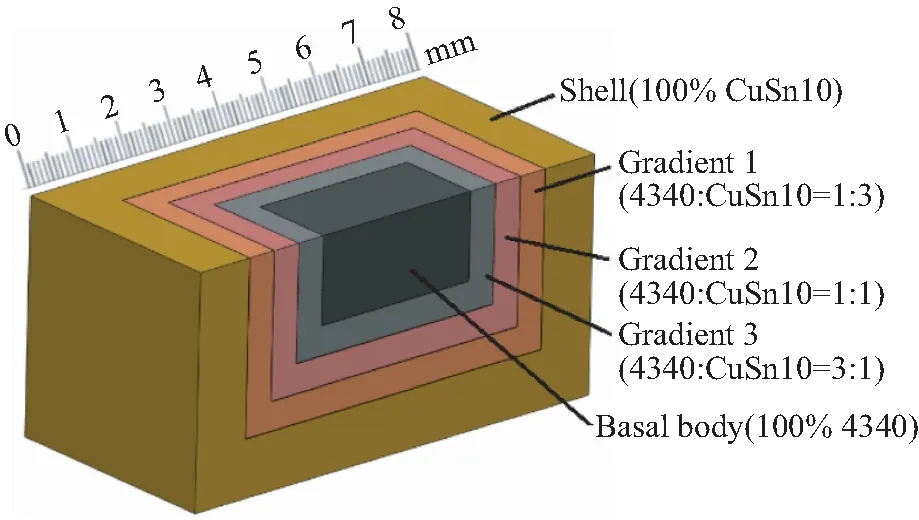

根据上述成分分布函数,可将整个成分梯度材料零件的几何结构分解为有限个几何子模型的并集,利用几何子模型各区域材料的体分比加权平均值作为其材料信息,将它离散化为n个具有材料属性的子模型的装配体,用于控制成型。如图1所示,在采用三维设计软件进行零件结构设计时,根据其组成成分的变化,以轴线为梯度源,将三维结构设计成5个子材料三维模型,通过组装各子材料三维模型,获得一个完整的成分梯度材料零件的三维模型。

图1 成分梯度材料零件三维模型设计示意图

2.2 增材制造数据的获取方法

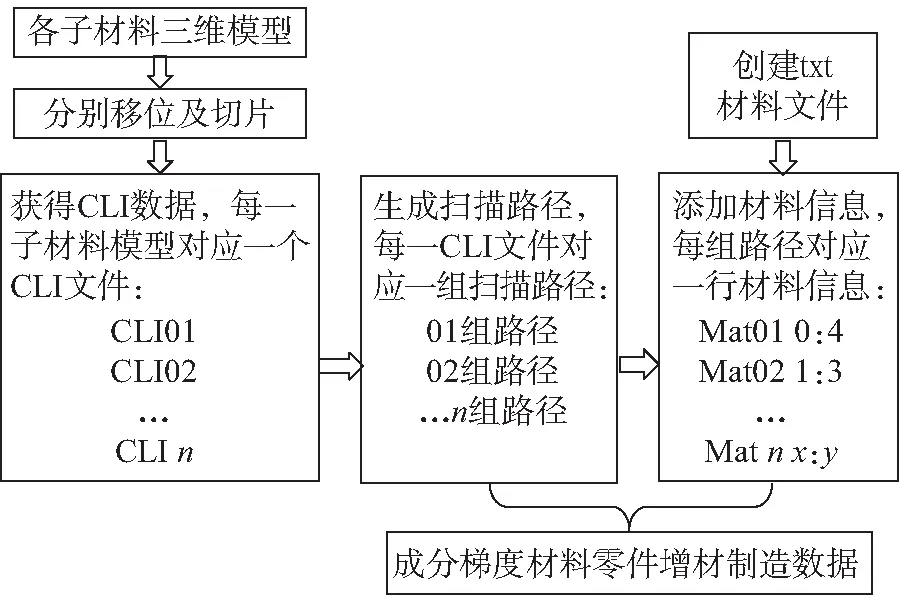

对成分梯度材料零件的三维模型进行数据处理,将梯度材料零件的几何结构特征与材料特征组合,建立几何子模型到材料信息空间的映射关系,获取其增材制造数据,如图2所示。先记录梯度材料零件三维模型中各子材料三维模型的中心坐标,在切片软件中打开各子材料三维模型,通过移位使各子材料三维模型的中心坐标与它在梯度材料零件三维模型中的中心坐标一致,完成模型数据的移位处理;然后可对各子材料三维模型进行切片处理,获得各子材料三维模型的CLI(Common Layer Interface)数据文件。对CLI文件进行扫描路径规划,并生成激光扫描路径,每一CLI文件对应生成一组扫描路径,一组扫描路径可由m个HPGL (Hewlett-Packard Graphics Language)文件组成(m为对应CLI切片文件的层数),每个HPGL文件用于描述对应子材料模型一个层片的扫描路径。

图2 成分梯度材料零件增材制造数据获取方法

由于零件为梯度材料零件,不同部位材料的组成成分不同,因此,针对所有子材料三维模型创建一个txt格式的材料文件,在该文件中添加以Mat作为起始字符的材料信息,每组扫描路径对应一行材料信息。采用两个定量供粉漏斗供给粉末,通过一根带槽的辊轴的旋转实现粉末供给,每旋转一圈,即泄出定量容积的粉末,该定量容积可称为基础容积。例如“Mat02 1∶3”,表示02子模型采用的材料成分是由1倍基础容积的材料A和3倍基础容积的材料B混合而成。因此,如图1 中的成分梯度材料零件的材料文件,可先建立5种材料编号:Mat01为100%A,Mat02为75%A+25%B,Mat03为50%A+50%B,Mat04为25%A+75%B,Mat05为100%B。再建立一个Mat.txt的文件,在文件中写入如下表达:Mat01 4∶0;Mat02 3∶1;Mat03 2∶2;Mat04 1∶3;Mat05 0∶4。

2.3 成型系统结构组成及工作原理

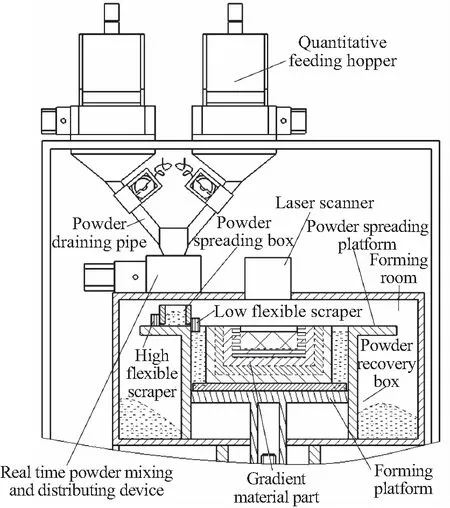

梯度材料零件SLM成型系统是基于粉末实时混配+柔性清扫回收余粉原理,在原有异质材料零件SLM成型系统的基础上[18,20-21],增加梯度材料粉末实时混合均布装置构建而成的,结构原理如图3所示。混合均布装置在成型过程中将两泄粉管下泄的粉末完全混合,并将混合后的粉末均匀分布开来,整理成与铺粉盒长度一致的粉末束流。

图3 梯度材料零件SLM成型系统结构原理Fig.3 Schematic diagram of selective laser melting manufacturing system for gradient material parts

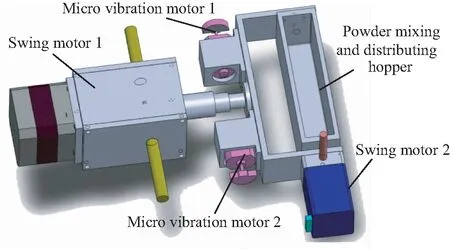

粉末实时混合均布装置主要由混均粉斗、两个摆动电机和两个微型振动电机组成,如图4所示。摆动电机1和摆动电机2可分别驱动混均粉斗绕两电机输出轴的中心线摆动以实现粉末混合,摆动角度在相对水平面为±5°~±60°内选取,摆动时间根据需要在程序中设定;在混均粉斗分别绕两电机输出轴中心线摆动的同时,微型振动电机对斗中的粉末进行振动,减少粉末在斗内器壁上的黏附;实现粉末充分混合后,还需要将混均粉斗内的粉末整理成与铺粉刮板长度相匹配的流束:可使斗的位置在沿摆动电机2的轴向方向上保持水平,然后通过摆动电机2绕该电机轴中心线反复摆动,并同时开动微型振动电机。混合粉末在重力、往复摆动冲击力及微型振动电机的微细振动力的联合作用下,上层球形粉末颗粒插入到下层球形颗粒的间隙中,下层球形粉末颗粒在相互挤压中逐步向粉斗两侧流淌,实现粉末在混均粉斗中按长度均布,当混均粉斗的长度不小于铺粉刮板的长度时,则可使粉末流束的长度不小于铺粉刮板的长度。均粉后,摆动电机2驱动混均粉斗先向下翻转180°,使粉末落入正下方的铺粉盒中,然后向上翻转180°回到初始位置,为下一个粉末实时混配循环做准备。

图4 粉末实时混合均布装置(拆去气密外罩)Fig.4 Real time powder mixing and distributing device (Removing the airtight cover)

如图3所示,铺粉盒及其两侧的柔性刮板组成柔性清扫回收装置,图中铺粉盒左侧的高位柔性刮板用于粉末的铺设,右侧的低位柔性刮板用于粉末的清扫回收。柔性刮板由多根具有弹性的丝材夹持制成,如图5所示,如同扫帚可将地面上的粉尘清扫干净而不会带走固定在地面上凸起的石头一样,低位柔性刮板可将某层内多余的粉末清扫并回收而不会影响已成型的实体[18]。

图5 柔性刮板清除回收粉末原理Fig.5 Schematic diagram of powder recovering by flexible scraper

成型梯度材料零件时,首先根据成分梯度材料零件增材制造数据的获取方法设计三维模型、处理数据,获得增材制造数据后,将数据导入成型系统,用于控制成型缸下降、清粉、供粉、激光束扫描等操作。成型过程如下:

(1)设置相关成型参数,准备成型。

(2)成型平台下降一个层厚,准备铺粉。

(3)读取某组路径数据在当前层的扫描路径信息。

(4)打开Mat.txt,查找该组路径数据对应的Mat编号,并读取对应的材料配比信息。

(5)两个定量漏斗按配比下泄定量粉末材料至粉末实时混合均布装置的混均粉斗中,若为单材料,则摆动电机2翻转将粉末倒至铺粉盒中;若为混合成分材料,则充分完成粉末混合均布操作后将粉末倒至铺粉盒中。

(6)铺粉盒载着按需配置好的粉末材料向右移动,高位柔性刮板将粉末平铺到成型平台上。

(7)激光束根据该组路径数据在当前层的扫描路径选择性地熔化金属粉末,执行SLM成型。

(8)若同层内存在梯度材料区域,铺粉盒返回,低位柔性刮板将当前层内多余粉末清除干净。每次铺粉前,低位柔性刮板对成型平台完成指定次数的清扫动作,以达到完全清除剩余粉末、防止粉末污染的目的。

(9)重复步骤(3)~(8),直至完成梯度材料零件当前层的成型。

(10)转至步骤(2),循环执行步骤(2)~(9),直至完成整个梯度材料零件的SLM成型。

3 实验及结果分析

3.1 实验设备与材料

实验设备为自主研发的梯度材料零件SLM成型系统。该系统配置了200 W连续式光纤激光器、粉末实时混合均布装置、柔性清扫回收装置、成型缸及2个定量供粉漏斗。激光器的光束质量因子M2≤1.3、波长为1 075 nm,最大成型尺寸为80 mm×80 mm× 80 mm,铺粉厚度可设置范围是10~100 μm。

实验采用尺寸为50 mm×50 mm、厚度为5 mm的304不锈钢板作为基板。实验粉末材料为经磁选法反复分离提纯的4340钢粉末(国产牌号40CrNi2 Mo)和CuSn10铜合金粉末,分别置于两个定量漏斗中,粉末粒径均为15~53 μm,球形,4340粉末呈银灰色,CuSn10粉末呈金黄色。实验成型过程中,保护气体采用体积分数为99.98%的氩气。实验后,对照零件照片并结合体视显微分析及能谱仪成分分析(EDS,设备型号:蔡司EVO18,布鲁克Xflash 6130),获得梯度材料零件成型的形貌及成分信息。

3.2 实验数据

为方便观察本方法对不同层之间、同层中不同区域间材料同时呈梯度变化的复杂梯度材料零件的成型能力,采用零件梯度设计法,设计了如图6所示的梯度材料零件的三维模型。零件最内部是尺寸为3 mm×1.5 mm×1.5 mm的长方体基体,材料为100%的4340,零件整体尺寸为8 mm×4 mm×4 mm的长方体,最外层半壳体区域材料为100%的CuSn10,中间利用3个厚度为0.5 mm的梯度区域实现两种材料之间的过渡。零件自内向外,4340合金钢的含量呈梯度减少,CuSn10的含量呈梯度增加。

图6 梯度材料零件的结构组成Fig.6 Structure and composition of gradient material part

按上述方法,根据零件在三维模型中的位置对各子材料三维模型进行移位、分层切片,并进行扫描路径规划后,获得5组子材料模型路径数据,由内至外分别为01组路径、02组路径、03组路径、04组路径、05组路径,设置切片数据层厚30 μm,总层数为133层。

建立Mat.txt文件存储材料信息,如上所述,可在文件中通过五行信息建立5种材料:Mat01 4∶0;Mat02 3∶1;Mat03 2∶2;Mat04 1∶3;Mat05 0∶4。将5组路径数据及Mat.txt材料文件导入梯度材料零件SLM成型机指定的文件夹中,获得完整的增材制造数据,用于控制成型操作。

3.3 成型参数

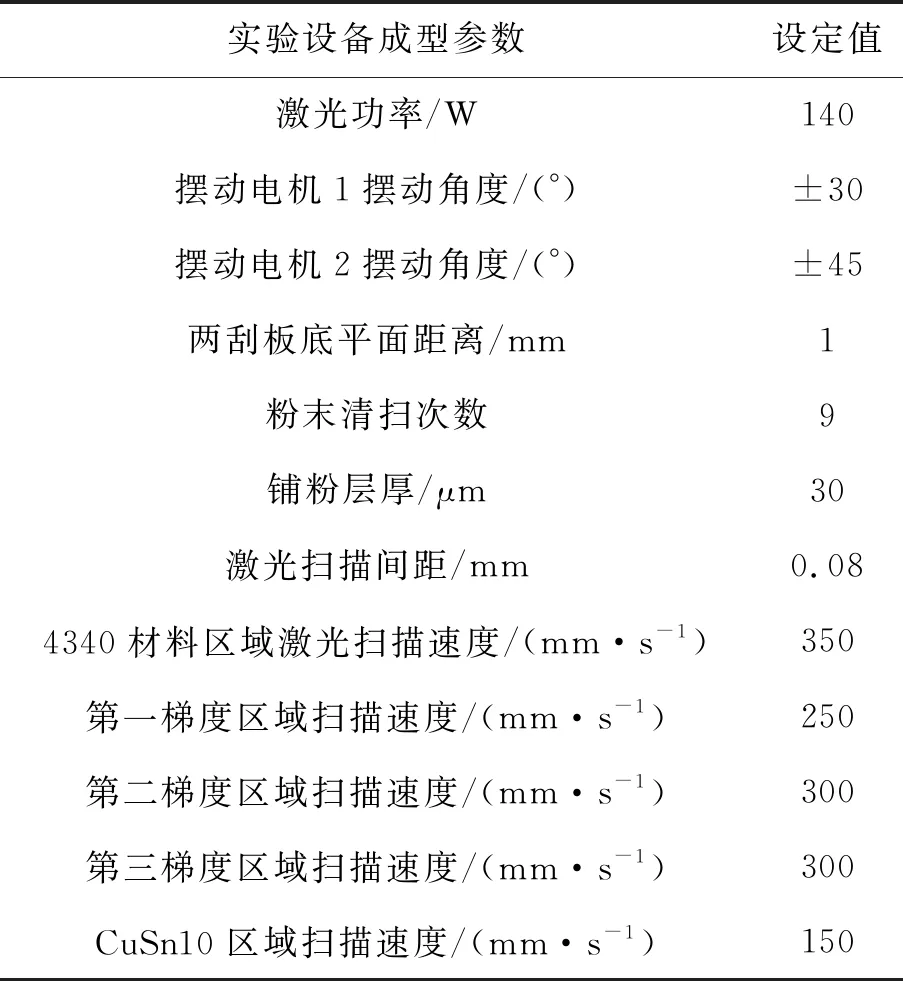

实验开始前,在梯度材料零件SLM成型系统中设置实验相关参数如表1所示。

表1 梯度材料零件SLM实验成型参数Tab.1 Experimental process parameters of gradient material part fabricated by SLM

3.4 实验结果分析

对成型的梯度材料零件进行拍照,获得的成型件照片如图7所示(彩图见期刊电子版),发现其材料分布基本与图6的模型图相一致:其左、右侧面均为CuSn10外壳层,呈金黄色;上表面最内部为4340基体区域,因表面略微氧化呈明显的深灰色,由第3梯度到第1梯度,随着4340成分逐渐减少、CuSn10成分逐渐增加,暗灰色逐渐变淡,直至最外层纯CuSn10区域可见明显的金黄色;前侧面也表现了类似的颜色梯度变化。

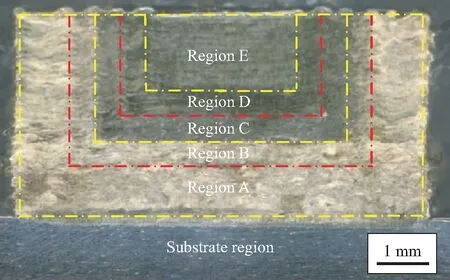

从图7中所标记的前侧面进行磨制抛光,腐蚀后用体视电子显微镜对零件进行拍照后得到图8。由图8可知,所成型的零件前侧面明显呈现出A,B,C,D,E共5个不同的材料区域,各材料区域都具有完全冶金组织,基本没有明显的孔洞,成型质量较好。E区域长为3 mm,高为1.5 mm;在竖直方向和水平方向,A区域宽度为1 mm,B,C,D区域宽度均为0.5 mm,梯度区域尺寸与原始设计模型的尺寸基本一致。

图7 梯度材料零件Fig.7 Gradient material part

图8 梯度材料零件剖面显微照片(腐蚀后)Fig.8 Profile micrograph of gradient material part(after corrosion)

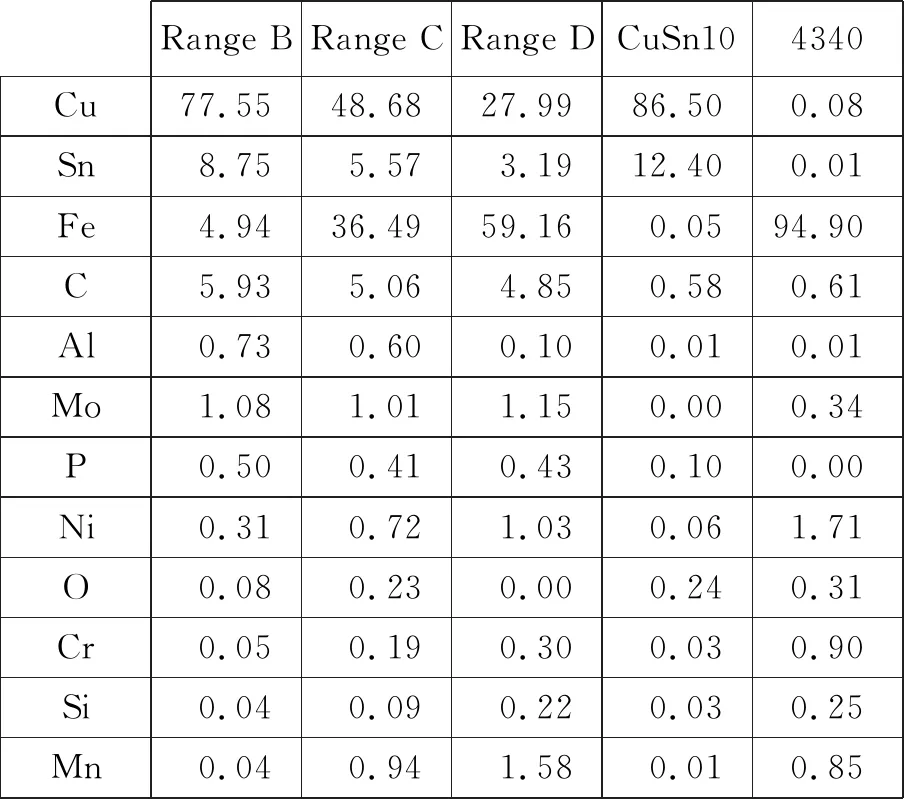

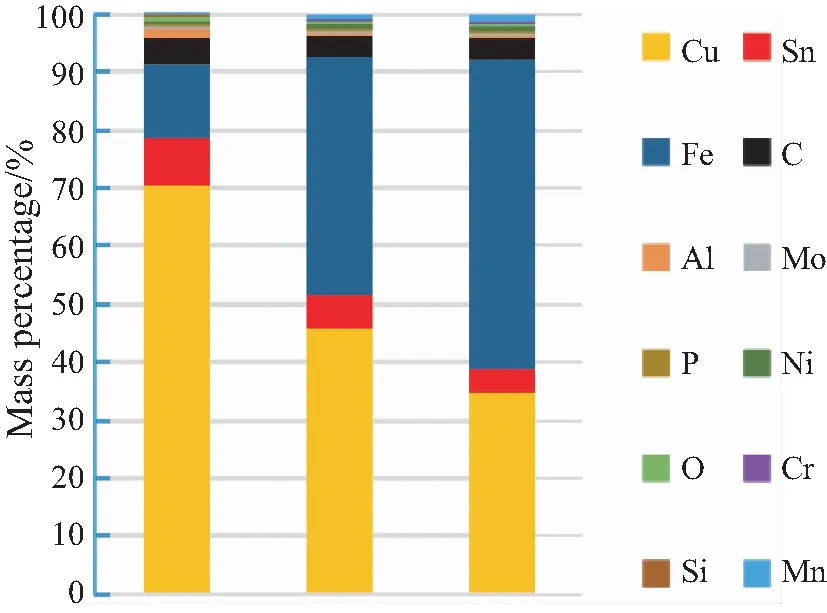

由于4340粉末对激光的吸收率高于CuSn10粉末,在成型过程中4340粉末吸收更大的激光能量而产生飞溅,继而引发材料损失,导致上表面4340基体区域发生较明显的凹陷。由于清粉用的低位柔性刮板底平面与铺粉用的高位柔性刮板底平面距离设置为1 mm,尽管存在中间的4340基体区域凹陷,但如图8所示,凹陷深度不超过0.18 mm,通过柔性刮板多次往复清除粉末,基本可以清除干净粉末。早前的研究也表明[18],4340基体区域的凹陷对两个材料区域内的材料纯度影响甚微。为分析梯度过渡区域的材料成分情况,对B,C,D 3个成分梯度区域进行成分检测。在每个区域内3个不同位置拾取0.05 mm×0.05 mm的微区域进行EDS分析,将同一区域的3个微区数据元素成分取平均值,并与所用的CuSn10粉末及4340粉末成分(通过XRF分析得到,设备型号:日本理学PrimusⅡ)进行对比,可得各成分梯度区域元素含量的变化柱状图,如图9所示。

Range BRange CRange DCuSn104340Cu77.5548.6827.9986.500.08Sn8.755.573.1912.400.01Fe4.9436.4959.160.0594.90C5.935.064.850.580.61Al0.730.600.100.010.01Mo1.081.011.150.000.34P0.500.410.430.100.00Ni0.310.721.030.061.71O0.080.230.000.240.31Cr0.050.190.300.030.90Si0.040.090.220.030.25Mn0.040.941.580.010.85

由于CuSn10材料的主要成分为Cu元素及Sn元素,4340材料中的主要成分为Fe元素,根据图9对3个成分梯度区域的主要元素进行分析统计,B区、C区、D区Cu元素和Sn元素的平均质量百分含量之和分别为86.3%,54.25%,31.18%,Fe的平均质量百分含量分别为4.94%,36.49%,59.16%。由此可见,3个区域的CuSn10成分的含量逐渐减少,4340成分的含量逐渐增加,实现了材料组成成分的梯度变化。原始设计模型中B区、C区、D区CuSn10的体积百分比分别为75%,50%,25%,由于CuSn10的密度略大于4340的密度,实验数据中CuSn10的质量百分含量会比体积百分含量偏高,但仍然存在微小误差。这主要是因为4340粉末的流动性低于CuSn10粉末的流动性,当两个漏斗泄粉时,供应CuSn10粉末的漏斗供粉辊轴上的拾粉槽拾得的粉末量往往比供应4340粉末的漏斗供粉辊轴上的拾粉槽拾得的粉末量更为密实;另外,当供应4340粉末拾粉槽的粉末下落时,拾粉槽内也容易发生粉末黏附,导致在拾粉槽的边角处有部分粉末残留,无法下泄至铺粉盒内。下一步可对实验设备进行优化设计,减小误差。

Gradient 1Gradient 2Gradient 3CuSn104340Cu70.4546.0634.7586.500.08Sn8.055.453.9512.400.01Fe12.8841.0053.590.0594.90C4.563.763.620.580.61Al1.540.440.270.010.01Mo0.580.550.550.000.34P0.280.220.190.100.00Ni0.480.861.010.061.71O0.810.460.410.240.31Cr0.090.200.300.030.90Si0.050.080.130.030.25Mn0.230.931.230.010.85

为进一步验证同一层不同区域的材料成分变化情况,同样对如图7所示的上表面进行磨制抛光,结合设计模型中梯度区域的尺寸数据,同理在3个梯度区域分别随机取3个0.05 mm×0.05 mm的微区进行EDS分析,分析结果如图10所示。同理,根据图10对3个成分梯度区域的主要元素进行分析统计,发现其Cu元素和Sn元素的平均质量百分含量之和分别为78.5%,51.51%,38.7%,Fe的平均质量百分含量分别为12.88%,41%,53.59%。实验结果表明,由第1梯度到第3梯度,4340合金钢的主要元素Fe的百分含量呈梯度增加,CuSn10的主要元素Cu和Sn呈梯度减少。

综上可知,本实验成型的梯度材料零件与设计的三维模型相符,在零件的不同层之间、同一层不同区域均实现了成分梯度过渡。

4 结 论

本文针对成分梯度材料零件的特点,探讨成分梯度材料零件的三维模型设计及数据处理方法、不同成分梯度材料的实时混配方法,并采用4340+ CuSn10粉末展开梯度材料零件的成型实验验证。实验设计的4340+CuSn10梯度材料零件,由内向外经过4340+CuSn10(体积比为3∶1)、4340+CuSn10(体积比为1∶1)、4340+CuSn10(体积比为1∶3) 3个梯度变化,材料由4340转变成CuSn10。实验获得的梯度材料零件颜色上显示明显的梯度过渡,对其前侧面及上表面进行EDS分析,发现中间三个梯度区域Fe的平均质量百分比在垂直方向分别为4.94%,36.49%,59.16%,在水平方向分别为12.88%,41%,53.59%。结果表明:采用零件梯度设计法,结合多组路径数据及一个txt材料文件,实现了成分梯度材料零件增材制造数据的获取;通过基于双轴摆动的粉末实时混合均布装置实现了梯度成分粉末的实时混配;按该方法成型的梯度材料零件能在不同层之间、同一层不同区域间同时实现材料组成成分的梯度过渡。