高速离心罐悬浮动密封结构的设计及试验*

2020-08-05江宏伟

江宏伟

(湖南开启时代生物科技有限责任公司,湖南 长沙 410000)

0 引 言

生物医药及科研领域常采用密度梯度离心原理进行离心分离,以获取所需生物制剂或组织液体中所需要的组份,例如从血液中获取某类目的细胞。由于应用领域主要为生物医药,要求提取过程中液体与外界绝对隔离,实现全工艺过程的无菌化。

传统的离心分离工艺,主要采用离心机+离心管来实现[1],其离心分离工艺过程难以实现自动化,因大量的手工操作而效率低下[2]。而采用离心罐进行离心分离,又要求能够在离心罐高速旋转的状态下,对罐体内部离心分层的特定组份进行抽取,这对离心罐的抽取通道的结构,提出了非常高的要求:既要求抽取通道相对外界静止,同时相对离心罐高速旋转,也要求抽取通道通过动密封圈同外界环境的绝对隔离,还要求动密封温升低。

在通过对离心罐及抽取结构深入研究和多次优化设计以及试验验证,笔者设计了一种新的高速离心罐悬浮动密封结构,在密封和温升上符合生物医药及科研领域的特殊使用要求,确保在线离心提取组份时,组份无菌隔离,且不因动密封温升而破坏组份化学、生物活性。

1 高速离心罐结构原理

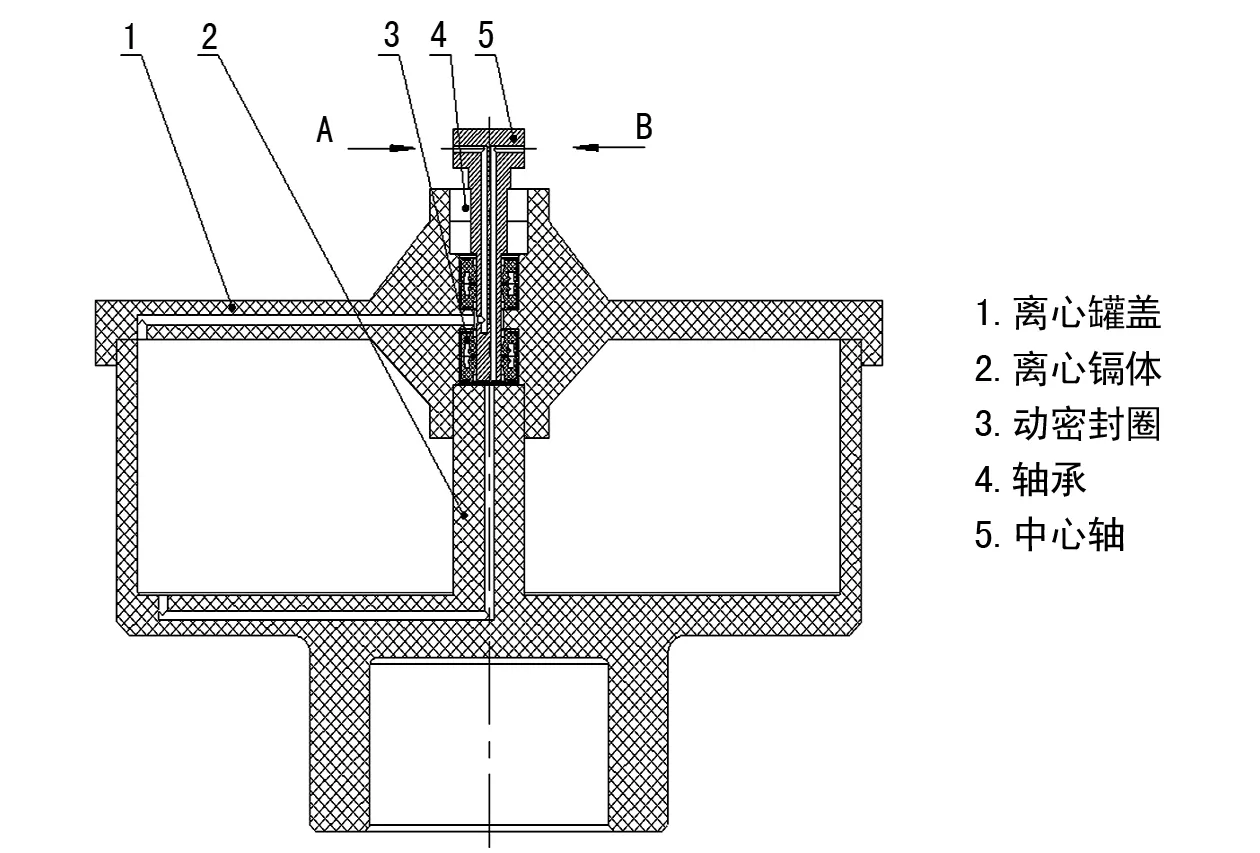

高速离心罐结构原理如图1所示。

图1 高速离心罐结构原理图

离心罐的罐体1和罐盖2,在伺服电机的驱动下,高速旋转,罐内液体组份在密度梯度作用原理下实现离心分层,通过相对静止的中心轴5上的通道A和通道B实现分层的不同位置组份的抽取分离。

其中通道A和通道B要求相对独立,互不污染,通道A和通道B通过医用软管与工作环境中的泵连通,通过泵实现罐内、罐外液体的输入/抽取。在离心罐高速旋转时,中心轴通过轴承4支撑,能够悬浮保持静止不旋转,避免医用软管受过大的拉力或缠绕到中心轴上。

通道A通过中心轴内孔道,经过罐盖1的孔道,连通到离心罐内腔。通道B通过中心轴内孔道,经过罐体2的孔道,连通到离心罐内腔。中心轴5伸入到离心罐段的两个孔口,通过两组密封圈,实现两个通道的相互独立,并与外界空气绝对隔绝。

2 实际工况下存在的问题

在离心罐高速旋转时,中心轴与密封圈之间存在密封不严实情况,在对通道A或通道B进行±50 kPa压力试验时,出现压力明显的掉压或升压,表明通道与环境之间隔绝存在泄露,在实际试验过程中,抽吸管道中出现大量因密封不严实而产生的气泡附着在管壁上,如图2所示。

图2 高速离心罐动态抽取时出现密封泄露产生微气泡

在调整中心轴与密封圈过盈量后,中心轴与密封圈之间接触摩擦力又过大,且随着抽吸压力的增大,摩擦力会进一步上升,中心轴被密封圈之间在高速旋转过程中产生大量的热量,该热量随着转速的上升而上升[3],造成中心轴温升过高,在此温度下抽取的组份因温度过高而发生变性,使得离心分离失败。

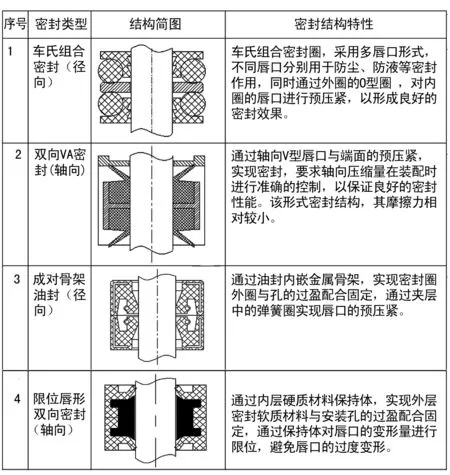

3 不同密封结构方案的研究

目前工业领域内针对动密封的结构形式和密封特性以及工况有较全面的研究分析[4],但高转速、低摩擦、微结构、高密封要求的生命科学领域,研究尚需进一步探索,由于整个高速离心罐及流道等结构尺寸较小,为解决实际医疗机械和生命科学仪器中存在的问题,对密封结构进行了专门设计和定制,见图3,以测试不同结构形式下的密封效果。

图3 不同结构形式的密封结构

4 密封试验测试

针对不同密封结构,本文制作专用的测试工装进行密封效果测试,测试工装如图4所示,从G通道进行正、负压气体打压,该通道通过上下两套密封圈进行密封,通过伺服电机驱动离心罐模拟样件高速旋转。密封性能测试试验台如图5所示。

图4 密封性能测试工装结构

图5 密封性能测试试验台

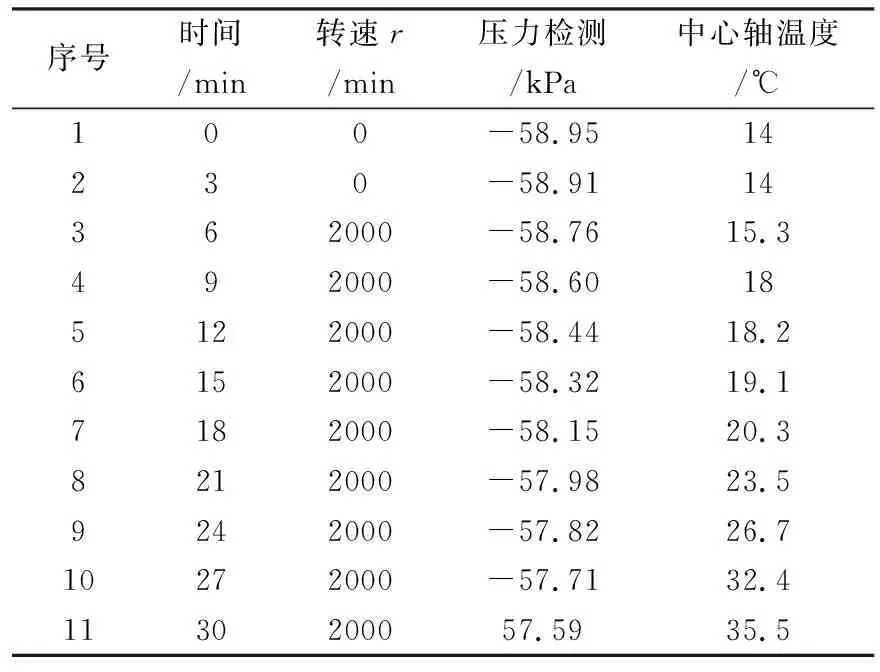

经过多组对比试验,四种密封结构密封性能如表1所列。

经过对比试验,限位唇形双向密封结构在压力下的密封性和发热量都明显优于其它结构形式,针对限位唇形双向密封(轴向)测试数据如表1所列。

表1 密封测试结果表

表2 限位唇形双向密封结构测试结果

5 结 语

通过不同密封轴结构、不同硬度材质的密封圈、不同密封圈的组合结构形式以及唇口过盈量的研究和测试,证实了采用特殊形式限位唇形双向密封,既能避免由于过大的管路抽吸压力,而导致密封唇口过紧产生大量的摩擦热,同时能够在组合密封形式下,实现良好的密封性能以保证管路系统的无菌隔离。本文在实际需求的工况,即正负50 kPa抽吸压力和2 000 r/min转速下,通过试验验证了密封结构其保压密封性能良好,且在20 min离心工况时间內,温升10 ℃左右。

在生物医药和生命科学研究领域,由于剂量较小,对无菌和温度等条件限制苛刻,而所使用的离心分离装置结构较小,本密封结构在该领域具有非常好的实用性和应用推广价值。